基于三菱FX3U系列PLC与MR-J2S-A的通信控制

黄诚

(广东水利电力职业技术学院,广东广州510635)

1.引言

MR-J2S-A系列的伺服驱动器支持RS422/RS232C串行通信功能,通过该功能可实现伺服系统的运行控制、参数的修改和监视等功能。三菱FX3U系列PLC可在CPU左侧扩展通信口安装通信模块实现与外部智能设备的串行通行。将FX3U系列PLC与MR-J2S-A进行通信连接,则可对伺服系统进行非常便利的控制,当不具备晶体管输出的CPU时,可通过通信的方式实现对伺服的定位控制;同时在PLC与伺服驱动器的距离较远、传送环境比较复杂、采用高速脉冲输出控制伺服系统将可能出现脉冲信号干扰失真的情况,通信方式控制伺服系统便有较大优势,因为FX3U的通信扩展板的通信距离可长达500米,且具有较强的抗干扰能力,即降低了远距离控制的成本,也增加了远程伺服系统控制的可靠性及稳定性。本文针对FX3U与MR-J2S-A伺服驱动器的通信做详细描述。

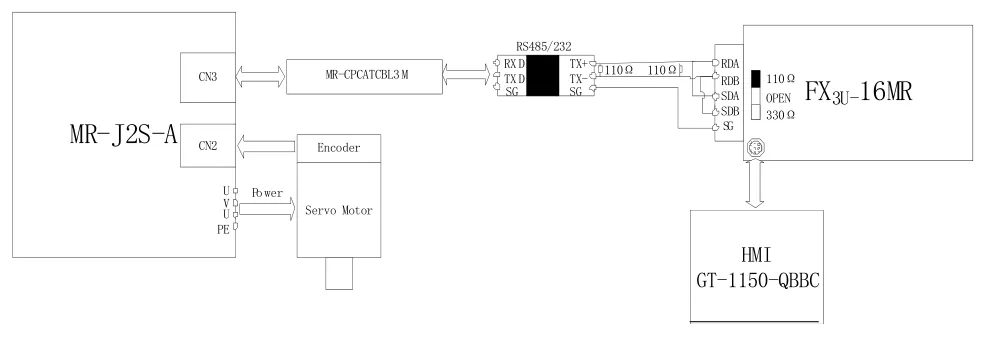

2.FX3U系列PLC与MR-J2S-A伺服驱动器通信的硬件接线

FX3U系列PLC与MR-J2S-A的伺服驱动器通信的硬件接线如图1所示,由于FX3U主单元模块不具备扩展通信功能,故在它的扩展口需接上FX3U-485-BD模块,与RS485/232模块的485端相连。为实现长距离的通信,需在485网络的两终端模块中增加110欧的偏置电阻以消除通信电缆中的信号反射,否则485网络中的数据传输将可能出现混乱,FX3U-485-BD模块内置了采用半双工接线的110欧的偏置电阻和全双工接线的330欧偏置电阻,可通过模块上的选择拨位开关进行控制。伺服驱动器端通过MR-CPCATCBL3M电缆与RS485/232模块的232端相连。采用三菱触摸屏GT-1150-QBBD-C对PLC发出控制指令,实现对伺服系统的运行控制、参数的修改和监视。

图1 FX3U系列PLC与MR-J2S-A的伺服驱动器通信的硬件接线

3.三菱FX系列PLC与MR-J2S-A伺服驱动器链接通信

3.1 控制任务

要求FX3UPLC能以通信的方式实现MR-J2S-A伺服系统的运行控制、参数的修改和监视。

3.2 任务分析

和大多数的通信任务解决方案一致,在配置好硬件,接线完毕后,必须先让PLC和伺服驱动器的通信参数设为一致,然后根据控制任务进行数据格式分析,最后进行PLC程序的编写和调试。

(1)通信参数的设定

三菱MR-J2S-A伺服驱动器通信采用的数据帧格式是固定的11位,其中起始位和停止位各1位,数据位为8位,采用偶校验1位,数据传送时采用ASCII码的方式。除此之外还涉及到的通信参数主要有:通信速度、通信方式选择、通信延迟时间、站号设定和站号协议选择。

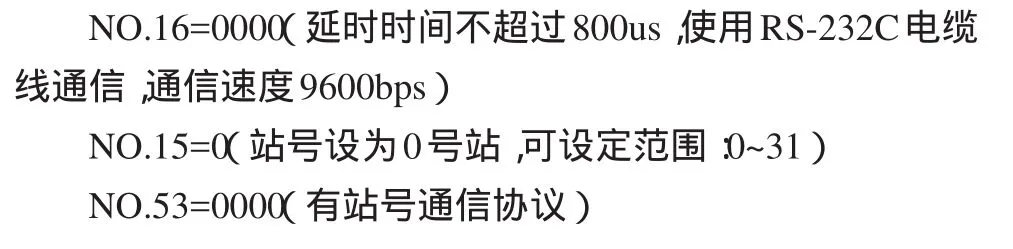

其中通信速度、通信方式选择、通信延迟时间均由伺服驱动器的NO.16号参数进行设定,站号和站号协议选择分别由NO.15和NO.53进行设定。其设定的意义如下图2所示。

本任务将参数设置为:

图2 NO.16号参数的设定意义

FX3UPLC欲能与三菱MR-J2S-A伺服驱动器通信,应当设置与其对应的通信参数。通过D8120可以对PLC通信参数进行快速设定,本任务设定D8120=H0087(数据位长度为8位,停止位为1位,偶校验,波特率为9600bps)。需要注意的是D8120设定完成后需断电PLC后重启方能起效。

(2)MR-J2S-A伺服驱动器链接通信的数据格式

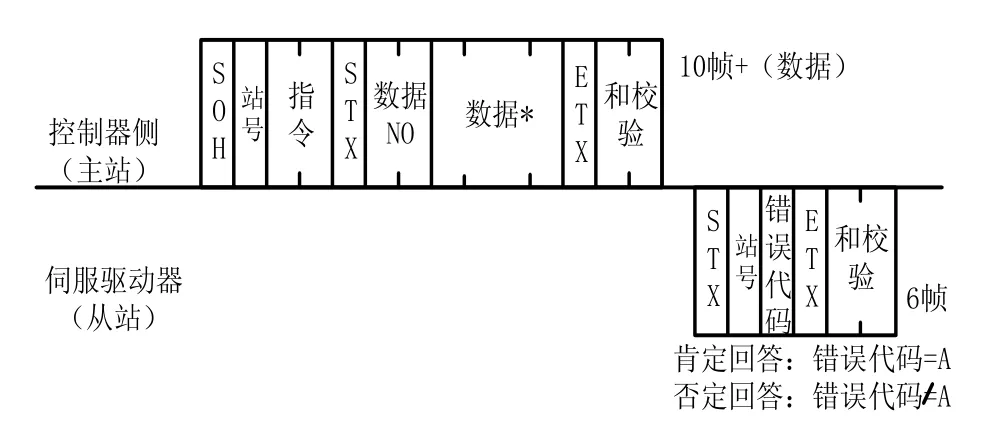

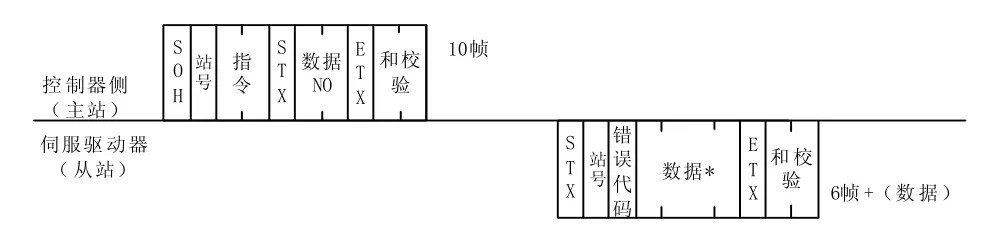

①PLC向伺服驱动器写入参数数据时,其数据格式如下图3所示。和校验是对通信开始SOH(01H)和STX(02H)除外的所有数据进行求和。

图3 PLC向伺服驱动器写入参数数据时的数据格式

对参数的写入指令为84(ASCII),写入参数号范围为00-54,参数号为16进制,必须转换成10进制后和参数号对应。如要向0号站伺服驱动器的NO.11(加速时间常数)修改为

2000ms,则应该发送数据如图4所示数据。

图4 将NO.11号参数值修改为2000ms的数据格式

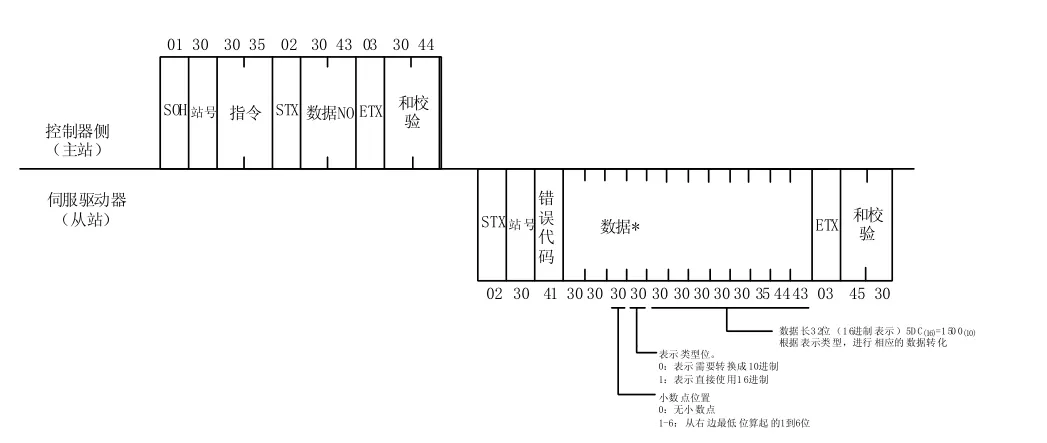

②PLC读取伺服驱动器的参数时,其数据格式如图5所示。

图5 PLC读取伺服驱动器的参数时的数据格式

对参数的读取指令为05(ASCII),读入参数号范围为00-54,参数号为16进制,必须转换成10进制后和参数号对应。如0号站伺服驱动器的NO.12(减速时间常数)为1500ms,则对应的发送和接收数据格式如图6所示。

图6 读取值为1500ms的NO.12号参数的数据格式

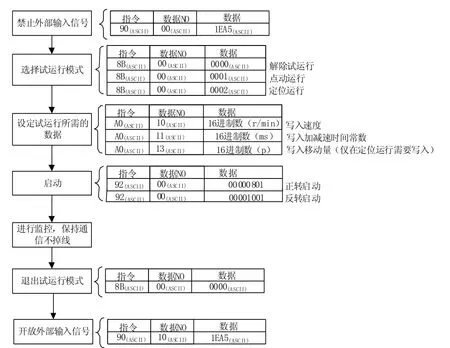

③PLC控制伺服系统试运行

PLC控制伺服系统试运行的数据格式与PLC向伺服驱动器写入参数数据的数据格式是一致的,如图3所示。但流程上会复杂一些,同时还需做到在运行期间必须保持通信不中断,否则伺服将减速停止并处于锁定状态。试运行流程如图7所示。

图7 PLC控制伺服系统试运行的流程

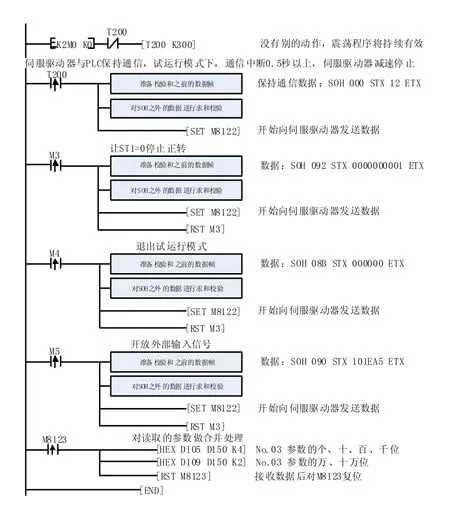

3.3 PLC程序设计

PLC程序设计时,首先应当对通信参数的所有数据进行初始化,包括波特率、起始位、停止位、数据长度、奇偶校验等,而且通信参数设定好后,若要通信参数设置生效,必须将PLC断电后重新上电。由于伺服驱动器的通信协议是采用ASCII码的传输方式,对于十六进制数与ASCII码的转换,完全可以用“ASC”指令对所需的数据进行转换,这样就不需要对每一个数据进行一一转换,既可以提高程序的编写速度,也可以增加程序的可阅读性与移植性,美观简便,实用性强。但有一不足的是,“ASC”指令占用的程序步数相对较大,过度使用会导致程序扫描周期延长,对于一些分散不连续的数据,建议不使用“ASC”指令进行ASCII码的转换,这种情况下可采用常用的“MOV”指令。本任务完成在触摸屏上按下点动启动后电机以200r/min的速度正转,按下读取参数按钮,读取NO.3参数值,在NO.4输入值并按确定修改NO.4参数的值。PLC程序如图8所示。

图8 FX3UPLC与MR-J2S-A伺服通信控制程序

4.结语

使用三菱MR-J2S-A链接通信,连接PLC和HMI后,使得系统的控制变得相当直观,且运行稳定可靠。通信控制伺服系统,不但可以修改与读取伺服驱动器的参数、点动运行、定位运行、状态显示、读取报警履历、复位报警,还可以实时修改运行速度等,最重要的是接线简单,大大降低了伺服系统的控制成本,通信参数设定简单,但程序设计比较复杂,要求编程者对通信及伺服协议具有较深的理解。

[1]三菱电机.三菱M R-J2 S-A使用手册.三菱株式会社,2003.

[2]李金城.PLC模拟量与通信控制应用实践[M].北京:电子工业出版社,2011.

[3]廖常初.FX系列PLC编程及应用[M].北京:机械工业出版社,2006.