核壳结构高分子吸油微球的制备

杨法杰李国平张志恒程磊刘玮莅刘少柱

(1.中国石油管道研究中心;2.油气管道输送安全国家工程实验室;3.中国石油管道公司管道处)

核壳结构高分子吸油微球的制备

杨法杰1,2李国平1,2张志恒1,2程磊1,2刘玮莅1,2刘少柱3

(1.中国石油管道研究中心;2.油气管道输送安全国家工程实验室;3.中国石油管道公司管道处)

针对目前吸油材料吸油倍率低、吸油速度慢的问题,提出核壳结构的高分子吸油微球,以丙烯酸丁酯和丙烯酸十二脂为聚合单体、二乙二醇二丙烯酸酯为交联剂、偶氮二异丁腈为引发剂,采用悬浮聚合法制备了高分子吸油微球,然后以二乙烯基苯和苯乙烯为单体在高分子吸油微球表面制备了表层结构,制备了核壳状高分子吸油微球,并考察里、表层单体及比例、交联剂种类和用量、引发温度等因素对吸油性能的影响,核壳微球的吸油倍率可达29倍,饱和吸油时间为3 min,吸油速度大大提高。

悬浮聚合;核壳吸油微球;吸油树脂;有机物吸附

0 引 言

随着海上石油开采和运输的日益频繁,海上漏油事故时有发生。油类进入海洋,对自然环境、水产养殖、浅水海岸、码头工业等都会造成难以估量的危害,因此,研制高效能的吸油产品具有重要实际意义。

高吸油树脂是由亲油单体制得的低交联度聚合物,具有三维交联网状结构,内部有一定的微孔,这种材料能够有效处理海上溢油及含油废水,减小对环境的危害。目前高分子类吸油材料的合成单体主要为丙烯酸酯类和α-烯烃类,由于后者价格昂贵,故大多采用丙烯酸酯类单体进行合成。以油溶性自由基引发剂为引发剂进行引发聚合,合成方法主要采用悬浮聚合[1-9]和乳液聚合[10-11]。具有核壳结构的吸附树脂可以避免吸附颗粒之间的黏结,提高吸附速度,增加吸附颗粒的强度[12-15],核壳结构已经在高吸水树脂合成中得到应用,但目前所制备的吸油树脂具有吸油速度慢的缺点,本文通过合成核壳结构提高吸油速度,制备吸附倍率高、吸附速度快的吸油材料。以丙烯酸丁酯和丙烯酸十二脂为聚合单体,以二乙二醇二丙烯酸酯为交联剂,偶氮二异丁腈为引发剂,制备高分子吸油微球,然后以二乙烯基苯和苯乙烯为单体在高分子吸油微球表面制备了表层结构,即可制得核壳结构高分子吸油微球。

1 实 验

1.1 实验材料

丙烯酸丁酯(BA),丙烯酸十二脂(n-LA),二乙二醇二丙烯酸酯(DEGDA),1,4-丁二醇二丙烯酸酯(1,4-BDDA),分析纯,成都科龙化工试剂厂;偶氮二异丁腈(AIBN),分析纯,百灵威试剂有限公司;聚乙烯醇(1788),分析纯,阿拉丁试剂有限公司;二乙烯基苯(DVB),苯乙烯(PS),工业级,天津市科密欧化学试剂开发中心。

1.2 核壳结构吸油微球的制备

将水、分散剂依次加入到三口烧瓶中,待分散剂完全溶解后,将丙烯酸丁酯、丙烯酸十二脂、交联剂、引发剂加入到三口烧瓶,开动搅拌,在一定温度下反应一段时间,然后加入二乙烯基苯和苯乙烯,继续反应一段时间,即可得到核壳结构的吸油微球。

1.3 性能评价方法

1.3.1 吸油倍率

称取适量的树脂样品,置于不影响吸油效果的尼龙袋中,室温下在正煤油中放置一定时间后将袋取出,静置滴淌10 min,并用滤纸将其表面的油品吸干后称重,按照式(1)计算树脂吸油倍率。

式中,a为吸油微球吸油饱和后的质量,g;b为吸油微球的质量,g。

1.3.2 饱和吸油时间

称取10 g树脂浸于油品中,每隔1 min取出,滴淌15 min后称其质量,按照此方法连续测定20 min,当吸油材料吸附达到饱和的时间即为饱和吸油时间,用于表征吸油材料吸油速度的快慢。

2 结果与讨论

2.1丙烯酸十二脂含量对吸油性能的影响

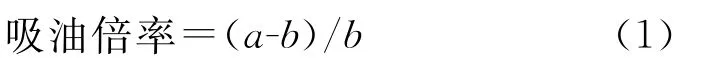

固定其他聚合条件不变,选择丙烯酸丁酯和丙烯酸十二脂为共聚单体,采用悬浮聚合的方法制备吸油微球,考察聚合单体中丙烯酸十二脂的含量对吸油微球吸油性能的影响,结果如图1。

图1 丙烯酸十二脂含量对吸油性能的影响

从图1可以看出,聚合单体直接影响吸油微球的吸油性能,随着单体中丙烯酸十二脂含量的增加,吸油性能先逐渐增加,当丙烯酸十二脂的含量达到60%时,吸油倍率达到最高,然后丙烯酸十二脂含量再增加,吸油倍率有所下降。吸油材料是一种低交联度的高分子,吸油的推动力主要靠分子之间的范德华力,根据相似相溶原理,分子间的结构越相似,分子之间的作用力就越强,推动力越大,丙烯酸丁酯单体中丁酯的链段相对较短,亲油性能不及丙烯酸十二脂中的十二脂侧基,因此聚合单体中随着丙烯酸十二脂含量的增加,高分子与有机溶剂之间的作用力增强,吸油倍率变高。而聚合单体中的丙烯酸十二脂的含量超过60%,吸油倍率有所下降,这可能是高分子链中较长的十二脂侧基过多,导致高分子网络孔的堵塞,因此造成吸油倍率的降低。

2.2 交联剂的影响

考察交联剂种类对吸油微球吸油性能的影响,结果如图2所示。

从图2中可以看出,交联剂的种类对吸油微球的吸油性能影响很大,这主要是由于吸油性能的好坏取决于分子结构,不同种类的交联剂决定着吸油微球内部孔径的大小。二乙烯基苯的吸油倍率最低,主要是二乙烯基苯链长较短,由二乙烯基苯为交联剂制备的吸油微球的分子结构比较紧密,网络空间较小,因此吸油性能较差,而较长链结构的交联剂吸附性能较好。用二乙二醇二丙烯酸酯作为交联剂所制备的吸油微球的吸油倍率最大,吸油性能最好。

图2 交联剂种类对吸油性能的影响

此外,交联剂的用量也影响吸油微球的吸油性能。固定其他聚合条件,考察交联剂二乙二醇二丙烯酸酯的用量对吸油性能的影响,结果如图3所示。

图3 交联剂用量对吸油性能的影响

从图3可以看出,当交联剂用量较少时,聚合物结构中交联点密度较低,不易形成有效的空间网络结构,材料的吸油倍率也较低。同时吸油材料吸油后有溶解的趋势,吸油后材料呈黏稠状,强度较差,不利于吸油后的处理。随着交联剂用量的增加,聚合物结构中交联点的密度增加,吸油后材料仅仅发生溶胀,强度增加,吸油倍率提高,但是交联点过多,会限制聚合物三维网络结构的伸展,导致吸油量降低。因此,交联剂含量过多或者过少都不行,当二乙二醇二丙烯酸酯的用量为单体的0.4%时,吸油微球的吸油性能最佳。

2.3 引发剂用量的影响

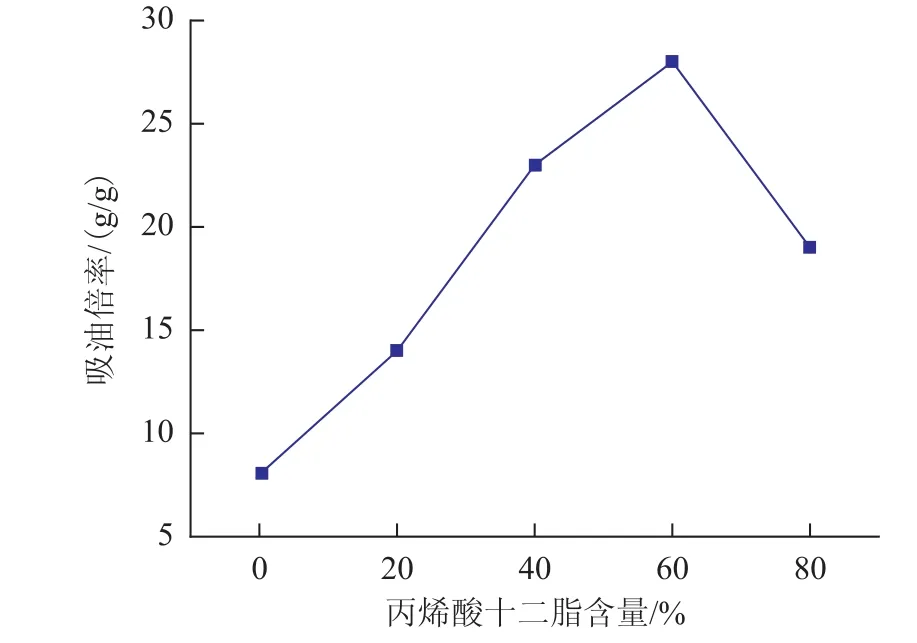

固定其他聚合条件,考察引发剂用量对吸油性能的影响,实验结果见图4。

从图4可以看出,引发剂用量对吸油微球的性能影响较为明显。随着引发剂用量的增加,吸油微球的吸油倍率增加,当引发剂用量为0.2%时,吸油倍率达到最高,而引发剂的用量再增大,吸油倍率则有逐渐下降的趋势。这是由于引发剂用量与聚合物的分子量关系密切,从而影响聚合物的网络容积和吸油性能[16],引发剂的用量较少时,引发速率较低,链的引发速度缓慢,单体的聚合度较低,不能形成有效的网络结构;同时,吸油微球的表面发黏,表面吸油后很容易造成孔径堵塞,阻碍油品的进一步渗透,因此吸油微球的吸油倍率较低。当引发剂的用量较高时,引发速度过快,聚合反应速度过快,聚合物的交联密度过大,且容易发生局部自交联,低聚物较多,导致吸油倍率较低。因此,引发剂的用量存在一个最佳值。

图4 引发剂用量对吸油性能的影响

2.4 引发温度的影响

引发温度也是一个重要的影响因素,固定其他聚合条件不变,考察引发温度对吸油微球吸油性能的影响,结果见图5。

图5 引发温度对吸油性能的影响

从图5可以看出,当引发温度过低时,引发剂分解速度较慢,引发聚合的速度较慢,所制备的吸油微球的吸油倍率较低,引发温度增加,吸油倍率增加。但是,引发温度过高,聚合速度过快,导致聚合物的分子量降低,吸油倍率降低。引发温度为80℃时,吸油微球的吸油性能最好。

2.5 表层单体的影响

在聚合过程中,选择苯乙烯和二乙烯基苯为表层聚合单体,考察表层聚合单体中二乙烯基苯的含量对核壳结构高分子吸油微球性能的影响,表层单体中不同二乙烯基苯含量的吸油微球的吸油速度见图6。

图6 表层二乙烯基苯的含量对吸油性能的影响

从图6可以看出,表层聚合单体中二乙烯基苯的含量过高或者过低,核壳结构吸油微球的饱和吸附时间都较长,当二乙烯基苯的含量为60%时,核壳结构吸油微球的饱和吸附时间最短,吸附速度最快。这是由于表层结构的交联密度高于里层聚合物的交联密度,这种密集交联的表面,赋予高分子吸油微球更大的表面积,使得吸油微球在接触到有机物时,接触面积更大,为吸附提供了更大的动力,提高了吸油速度;同时,核壳结构高分子吸油微球的高交联表面使得高分子吸油微球表面更“干爽”,避免了吸油过程中高分子吸油微球之间的相互黏接。

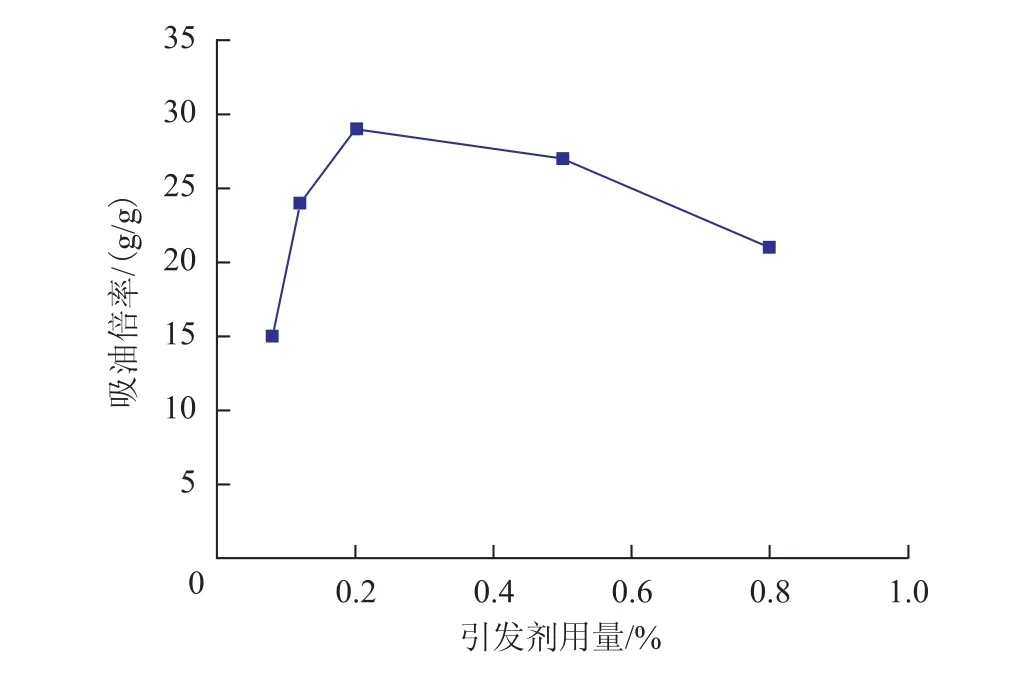

此外,还对比了无表层高分子吸油微球和表层中不同二乙烯基苯含量核壳结构吸油微球的吸油倍率,结果如表1所示。

表1 无表层及不同DVB含量表层的吸油颗粒的吸油性能

从表1可以看出,有无表层的吸油微球的吸油倍率差别不大,这主要是核壳结构吸油微球的表层非常薄,不会对吸油微球的吸附倍率产生显著影响,而这种薄薄的高交联结构的表层结构,大大提高了吸油微球的吸油速度。

2.6 里表层单体比例的影响

固定其他条件,考察表层聚合单体占里层单体含量对吸油性能的影响,实验结果如图7所示。

图7 表层占里层含量对饱和吸油时间的影响

从图7可以看出,表层单体的含量对吸油饱和时间影响显著,随着表层单体含量的增加,核壳结构吸油微球的饱和吸附时间迅速下降,吸油速度增加,这是由于随着高交联密度的表层结构的形成,增加了吸油微球与油的接触面积,增强了聚合物链段与小分子有机溶剂的溶剂化作用。因此,微球的吸油速度大大提高,但是表层单体的含量过高,表层过厚,致密交联的表层结构则会影响溶剂往里层的渗透,导致吸油速度降低。当表层单体占里层单体的0.8%时,微球的饱和吸油时间为3 min,微球的吸油速度最大。

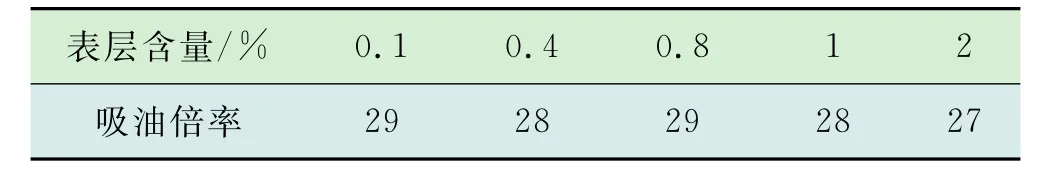

此外,还考察了表层单体含量对吸油倍率的影响,结果如表2所示。

表2 不同表层单体含量的吸油颗粒的吸油性能

从表2可以看出,在2%范围内,表层单体含量增加对吸油倍率的影响不大,吸油倍率最大为29倍。

2.7 核壳结构吸油微球的形貌

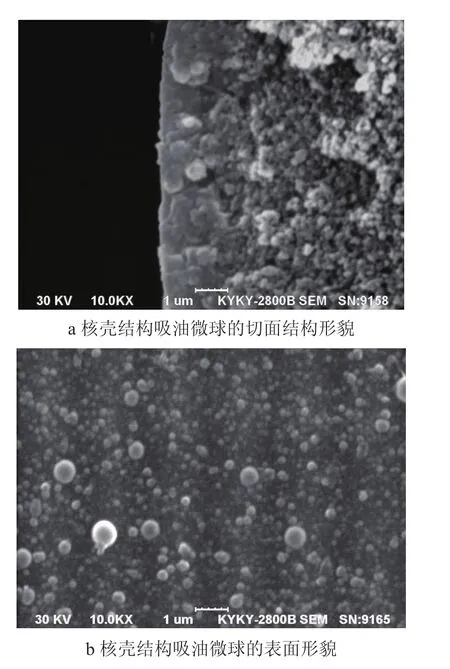

对合成的核壳结构吸油微球,用扫描电镜进行了结构形貌表征,其SEM形貌照片如图8所示。

图8-a为核壳结构吸油微球的切面结构形貌,可以看出,内部交联密度相对较小,而表层结构相对致密,相对致密的表面结构,使得吸油微球与油品的接触面积更大,为油品的吸附提供更大的“动力”。这种表面致密内部松散的壳状结构,赋予核壳结构吸油微球高吸油倍率、高吸油速度的优点。图8-b为核壳结构吸油微球的表面形貌,可以看出,微球表面较为粗糙,有很多小的凸起,这种微米纳米相结合的结构,赋予大比表面积的同时,也使得材料具有超疏水的特性。通过接触角测试,材料的接触角高达135°,这说明该形貌的材料有超强的亲油、疏水性能。

图8 核壳结构吸油微球的SEM形貌照片

3 结 论

通过考察聚合工艺条件对所制备的吸油微球吸油性能的影响,得出优化工艺条件为:丙烯酸十二脂占丙烯酸丁酯和丙烯酸十二脂总量的60%,交联剂用量为0.4%,引发剂用量为0.2%,引发温度为80℃,核壳吸油微球的表层结构的聚合单体为苯乙烯和二乙烯基苯,其中二乙烯基苯的含量占表层单体的60%,表层单体占里层单体总量的0.8%,所制备的核壳结构吸油微球的吸油倍率可达29倍,饱和吸油时间为3 min,吸油速度大大提高。

[1] 乔彤森,白海西,秦朝远.三元共聚高吸油树脂的合成及性能研究[J].甘肃科技,2005,10(21):93-94.

[2] 刘京,许晓秋,张林,等.聚丙烯酸异丁酯高吸油树脂的合成及其性能[J].天津大学学报,1997,6(30):812-816.

[3] 应宗荣,罗洁,欧阳钊,等.聚(苯乙烯-α-十二烯)高吸油树脂的制备与性能研究[J].江苏化工,2007,6(35):16-19.

[4] 黄军左,郑秋霞,苏剑.交联剂和制孔剂对丙烯酸酯系吸油树脂性能的影响[J].化学与生物工程,2007,8(24):63-65.

[5] 张玉婷,肖长发.甲基丙烯酸丁酯-苯乙烯共聚物研究[J].合成树脂及塑料,2009,26(2):38-42.

[6] 吴红枚,李竟,邱长平,等.苯乙烯-甲级丙烯酸酯系二元共聚树脂的吸油性能[J].南华大学学报,2010,6(24):84-88.

[7] 路建美,郭永伟,王红.甲基丙烯酸十二脂与甲基丙烯酸辛酯共聚高吸油性树脂的合成及性能研究[J].苏州大学学报,1995,1(11):100-104.

[8] 惠贤民.高吸油树脂的合成研究[J].石油化工应用,2008,5(27):15-17.

[9] 郑秋霞,黄军左,王有德,等.混合致孔剂对吸油树脂的影响[J].广东化工,2008,181(35):3-6.

[10]南粉益,刘祥,史建兵,等.聚丙烯酸酯的乳液聚合及其吸油性能研究[J].化学工程师,2010,1(1):34-37.

[11]郭三维,姜铁坤,林希,等.乳液聚合法合成纳米吸油树脂及其性能[J].武汉工程大学学报,2010,11(32):77-80.

[12]朱友良,吾国强.具有“核-壳”型结构吸水树脂的合成[J].塑料,2005,34(1):23-26.

[13]周斌.核壳结构吸水性树脂的制备及性能研究[J].化工新型材料,2003,31(9):85-89.

[14]王海迎,穆元春,李效玉.反相“核壳结构”乳胶粒子的合成及其形态[J].北京化工大学学报,2009,36(6):38-42.

[15]崔英德,郭建维,廖列文,等.反相悬浮聚合制备具有核壳结构的聚丙烯酸盐类超强吸水性树脂[J].化工学报,2000,51(6):723-724.

[16]陈薇,张英,冯军,等.高吸油树脂的合成及性能研究[J].广西工学院学报,2003,14(1):62-65.

1005-3158(2014)03-0041-05

2014-01-09)

(编辑 王薇)

10.3969/j.issn.1005-3158.2014.03.013

杨法杰,2008年毕业于大连理工大学高分子材料专业,博士,高级工程师,现在中国石油管道研究中心从事管道化学添加剂及功能材料相关研究开发工作。通信地址:河北省廊坊市金光道51号,065000