一种带压卤制装置的研制

贾 伟 陈琳莉,2 李 侠 张春晖

JIA Wei 1 CHEN Lin-li 1,2 LI Xia 1 ZH ANG Chun-hui 1

(1.中国农业科学院农产品加工研究所农业部农产品加工综合性重点实验室,北京 100193;2.重庆工商大学环境与生物工程学院,重庆 400067)

(1.Institute of Agro-Products Processing Science and Technology,Chinese Academy of Agricultural Sciences/Comprehensive Key Laboratory of Agro-Products Processing,Ministry of Agriculture,Beijing 100193,China;2.College of Environmental and Biological Engineering,Chongqing Technology and Business University,Chongqing 400067,China)

卤制食品作为中国的传统美食,以其酥软的口感、独特的风味深受百姓的喜爱。近年来,酱卤肉制品的生产逐渐由作坊式走向规模化集约化[1],关于酱卤制品的加工技术及设备的研究也在不断地进行中,整个行业呈现出了良好的发展态势。传统的卤制品需要经历旺火、中火和微火的烧煮过程[2],而在一些高海拔地区,由于大气压低的原因,水的沸点达不到100℃,加之西藏等高原地带畜禽品种生长周期长、肌纤维致密[3],变性温度高,这使得卤制食品加工过程中的熟化更为困难。常规的非加压蒸煮热加工方法会导致卤制时间长、蒸煮损失严重、风味不佳等问题[4]。目前实际生产中大多使用压力锅进行生产,由于温控精度差,加热不均匀,蒸煮的食品营养损失大、风味不佳等问题导致产品质量不稳定[5]。

为解决上述问题,本研究设计了一种在高海拔低气压地区对食品进行卤制加工的装置,通过设备带压蒸煮使被卤制加工食物在较短时间内熟化,蛋白质变性以及风味物质彻底形成,同时达到灭菌保质的效果[6],能够满足正常工艺条件的生产。全封闭式的设计可以实现加压功能,加压可提高锅内水的沸点,使食物易熟易烂[7]。第一循环水路和第二循环水路使该装置实现了对食品的热水外循环加热,加热过程中食品不容易糊锅。蒸汽分布器和进液分布器使食品加热过程受热均匀。本设计实现了在一个装置内既可以蒸也可以煮的功能,而且能够自动控制温度。在煮制食品时温度控制精度可小于1℃,很好地避免了普通蒸煮方式控制精度差的弊端。

1 带压卤制罐总体设计

1.1 结构组成

带压卤制装置(图1)包括罐体、温度传感器、换热器、汽水混合器、蒸汽供应管道(包括蒸汽自控系统、高精度蒸汽过滤器)、第一循环水路(包括汤液循环泵)、第二循环水路(高温高压循环泵、热水循环罐、汽水混合器和换热器)。

1.2 工作原理

帯压卤制装置包括密封的罐体7,罐体顶端设有罐盖,罐盖可选择性连通罐的内部和外界的泄压阀,罐体上部外侧设置有自动锁盖装置11,用于控制罐盖的启闭,罐的整体结构的设计可有效地保证内部压力的形成。罐体内部底端设有蒸汽分布器14,下部与外界的蒸汽供应管道(蒸汽供应管道上设置有蒸汽过滤器2和阀门,阀门与温度传感器5通信连接,根据温度传感器的温度信号启闭)相连,蒸汽分布器上方固定有蒸煮屉13,用于搁置蒸煮物,蒸煮屉底部侧面安装有蒸煮杆12,用于控制蒸煮屉的升降。蒸煮屉上方是进液分布器8,分布器上设有多个均匀分布的喷头10,加热后的煮制汤液通过进液分布器上的喷头均匀的分布到蒸煮内容物上。罐体外有两条循环水路,第一循环水路连接罐和换热器6,与罐内部上方的进液分布器相连,第二循环水路依次连接蓄水池、汽水混合器4和换热器6。

图1 带压卤制装置结构示意图Figure 1 Structural diagram of device with pressure for marinating

将卤制原料均匀地摆放在蒸煮屉上,每层放置好后叠放,之后通过提升蒸煮屉提杆将叠放在一起的蒸煮屉放入到罐内部,将进液分布器安装在循环口上。之后通过操作开盖装置将罐盖闭合并锁紧。接着注入定量的煮制汤液,先开启高温高压循环泵待循环液稳定后,打开蒸汽自控系统,蒸汽经过高精度蒸汽过滤器后进入到汽水混合器内,产生的热水通过背压阀回流到热水循环罐内。此时,再开启汤液循环泵,将流动循环的煮制汤液输入换热器进行加热。而加热后的煮制汤液通过进液分布器上的喷头均匀的分布到原料上。煮制汤液的温度是通过传感器采集信号后经过变送器反应到控制装置,通过控制蒸汽阀门开闭来控制蒸汽进量。

需采用蒸制的工艺路线时,蒸汽经过高精度蒸汽过滤器后进入到蒸汽分布器,将蒸汽均匀分布后对蒸煮屉内的原料进行蒸制。其温度控制同样由蒸汽控制装置控制蒸汽阀门开闭来实现,而传感器由来自罐体内部的信号控制。蒸煮完成后,先泄压,待压力为零后,启动开盖装置,拆下进液分布器后将蒸煮屉提出蒸煮罐,进入到下步工序。

2 卤制罐主要部件的设计优化

2.1 主体罐的设计

由于是带压卤制,主体罐材料的使用必须具有相当的抗压性[8]。本设计严格按照 GB 150、GB 15l及《压力容器安全技术监察规程》的要求用钢。主体罐顶部设有自动锁盖机构[9],包括锁盖电机、电机底座、联轴器、轴承、螺杆、滑块、保护外罩、扇形齿轮以及底座等。内部上端设有进液分布器,用于煮制时汤液均匀地分布到原料上。底部设有蒸汽分布器,蒸制时蒸汽从底部喷出,对原料进行加热熟化。中间固定有可升降的蒸煮屉,方便取放原料,蒸煮屉为带孔的不锈钢屉,能够承重,互相叠加方便搬运。反应罐筒体厚度的确定依据GB 150.1~150.4-2011标准要求来设计计算。罐体为不锈钢焊接结构,筒体壁厚为6 mm;罐体采用SUS304不锈钢材料[10]。

2.2 第一循环水路设计

第一循环水路包括罐体、汤液循环泵和换热器(见图2),汤液循环泵的作用是将罐中煮制汤液进行外部强制性循环,并使煮制汤液可以与换热器中热水进行换热过程。换热器为具有热水承载和循环作用的罐状结构,本设计使用的是间壁式换热器[11]。由于该循环水路实现了对食品的热水外循环加热,因此食物在加工过程中不易糊锅。

图2 第一循环水路示意图Figure 2 Schematic plot of the 1st circulation waterway

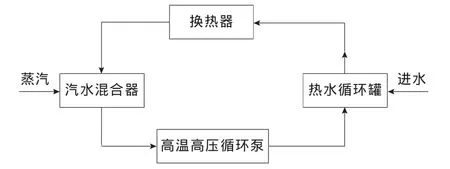

2.3 第二循环水路设计

与第一循环水路相同,该水路也是采用外循环加热,包括高温高压循环泵、热水循环罐、汽水混合器和换热器(见图3)。高温高压循环泵能够在较高的温度和压力状况下维持正常工作,使外接蓄水池中进入的水可在第二循环水路中进行循环流动。热水循环罐两端分别连接高温高压循环泵和换热器,是具有热水承载和循环作用的罐状结构。汽水混合器是蒸煮液与洁净蒸汽直接换热的装置。换热器用于通过蒸汽加热产生的高压热水与卤制汤液进行换热。

图3 第二循环水路示意图Figure 3 Schematic plot of the 2nd circulation waterway

2.4 蒸汽供应管道

蒸汽供应管道包括蒸汽自控系统和高精度蒸汽过滤器,管道上设置有阀门(见图4)。高精度蒸汽过滤器是为直接与食品接触的蒸汽提供小于0.1μm的过滤,由于蒸汽温度高,因此该管道必须使用耐高温材质。蒸汽自控系统通过接收传感器和变送器反馈的信号来控制蒸汽的流量。当使用汤液煮制食物时,蒸汽通过高精度蒸汽过滤器先后进入第一循环水路和第二循环水路对蒸煮物进行加热。当需要蒸制食物时,蒸汽经过高精度蒸汽过滤器后直接进入罐体底端的蒸汽分布器,通过分布器均匀地分布到食物上。蒸汽管道上的阀门与温度传感器通信连接,根据温度传感器的温度信号启闭。

图4 蒸汽供应管道示意图Figure 4 Schematic plot of the steam supply pipeline

3 结束语

本试验设计的带压卤制装置针对的是西藏青海等沸腾温度低于100℃的高原地区卤煮食物困难的问题,对罐体设计进行优化,实现了带压功能,添加热水外循环加热体系,通过温度传感器、换热器、汽水混合器、汤液循环泵的协同作用,实现对食物的蒸煮至熟功能,并在多个厂家进行了实际生产应用。设备运行以来,使用性能良好,能满足高原人民对卤味美食的需求。该装置可蒸煮两用,有效地降低了生产成本,同时可实现标准化、企业化。

1 高晓平,黄现青.传统酱卤肉制品工业化生产中香辛料的调味调香[J].肉类研究,2010(2):35~36.

2 林春波,王丽.卤制品发展现状与未来趋势[J].中国调味品,2010,35(7):30~34.

3 李宝全,尹逊河,宁章勇,等.畜禽肉品品质的组织学评价[J].山东畜牧兽医,2001(2):5~6.

4 黄明,罗欣.热处理对牛肉剪切力值及蒸煮损失的影响[J].肉类工业,1999(10):24~25.

5 武迪.基于软测量的电压力锅控制[D].武汉:华中科技大学,2012.

6 黄蓉,刘敦华.低温肉制品的安全[J].肉类研究,2009(7):40~42.

7 聂学俊,王丽,李国锋.压力锅工作过程中的热分析[J].食品与机械,2012,28(2):112~114.

8 邸广民,吴冬果.浅谈压力容器设计中容易忽视的问题[J].科技情报开发与经济,2010,20(10):222~223.

9 李银,贾伟,张春晖,李侠,等.可食性动物骨素热压抽提装置的研制[J].食品与机械,2013,29(3):153~156.

10 全国锅炉压力容器标准化技术委员会.GB 150.1~150.4-2011压力容器[S].北京:中国标准出版社,2012.

11 李海平.工业用换热器选型[J].甘肃科技纵横,2013,42(3):21~22.