基于PLC食品检测实验室自动加液装置的设计与实现

韩 慧 倪荣军 孙计赞

H AN Hui 1 NI Rong-jun 2 SUN Ji-zan 2

(1.山东理工大学,山东 淄博 255049;2.淄博出入境检验检疫局,山东 淄博 255031)

(1.Shandong University of Technology,Zibo,Shandong 255049,China;2.Zibo Entry-Exit Inspection and Quarantine Bureau,Zibo,Shandong 255031,China)

近年来,食品安全是世界各国较为关注的问题,对各类食品及与食品接触有关的产品的检测需求日益增加,检测时需要对大批量的样品加液浸泡,以完成前期处理工作。现行的浸泡装置主要是在浸泡柜中对样品进行浸泡液的添加,由操作人员将调配好的浸泡液手工倾倒到盛放样品的容器中,没有实现过程的自动化,由于浸泡液大多具有较大的毒性,人工添加会对操作人员的身体造成较大的危害,同时有机溶剂挥发的几率增大,污染环境。因此设计一种可以实现全自动加液的装置,利用PLC的工业控制,可以实现从溶液稀释配置到定量定点添加以及废液自动中和的全自动化。这样就可以尽量减少有毒有害的物质对人的危害,又可以改善工作环境,从而提高检测效率。

1 总体结构

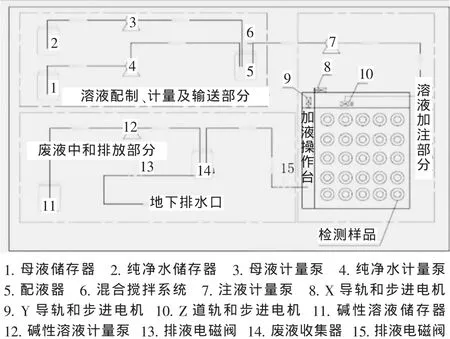

如图1所示,该装置主要由3部分组成,溶液配制、体积计量及输送装置、自动加注装置和废液中和装置。采用防腐蚀材料存贮去离子水、标准溶液、配制后溶液以及浸泡后废液,通过液晶显示屏输入计算好的标准溶液以及去离子水的体积,使用陶瓷原料的输送泵在配制容器中配制一定浓度的溶液,延迟后进行搅拌,并设计辅助装置检测水及标准溶液的余量,确保所需溶液的供给并保证其浓度值。将需要加液样品的位置固定,装置具体可以通过行数、列数、行间距、列间距等参数进行计算[1],确定坐标后输入参数,用可控流量的加液枪实现依次加液。

图1 装置组成结构图Figure 1 The structure diagram

2 硬件设计

2.1 溶液配制装置

配制试验所需要的一定浓度的溶液,并有专门的容器盛放标准的高浓度母液和去离子水,配有搅拌器和搅拌箱体及存储容器。按照配制溶液的浓度计算好所需高浓度母液和去离子水的比例,通过液晶显示屏输入数据,抽取装置会按照要求抽取母液和水进入搅拌箱体,延迟后进行搅拌,搅拌后送入存储容器中。存储容器内置液位传感器,当剩余量不足容器容积的一半时进行新一轮的溶液配制。搅拌箱体的容积为存储容器容积的1/2,这样可以保证存储容器内溶液既不会为空也不会外溢。同时也设计程序实时监测高浓度母液及去离子水的剩余量[2],以保证配置工作的顺利进行。

2.2 加液体积计量及输送装置

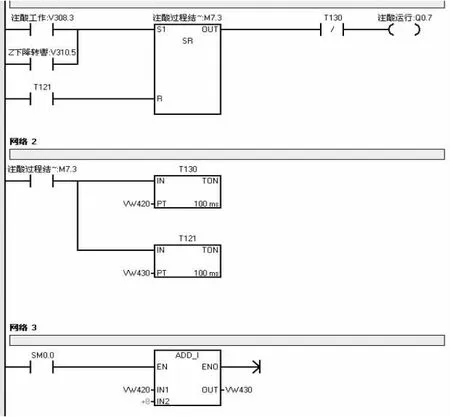

将精密流量计分别安装在输送去离子水的管路和输送配制母液的管路以及配置好溶液的输送管路上。此部分的核心部件为可以控制流量的加液枪,其内部为步进电机控制的磁力驱动计量泵,通过设定的流量和流过时间精确的控制加液量。操作人员在外部的触摸屏上按照条件键入需要加注的加液量,系统即可实现自动计算,并将计算值送入软件程序实现控制。如图2所示对模块M7.3的plc编程可以固定磁力驱动泵的流量为一个固定值,网络3中可调模块输入转换参数使加液时间为可调值,T130及T121分别输送固定参数和可调时间参数,按规定的送入管道内的溶液通过加液枪对每个点的样品进行加液,并通过定位参数规定加液枪的运行轨迹[3]。

2.3 自动加注装置

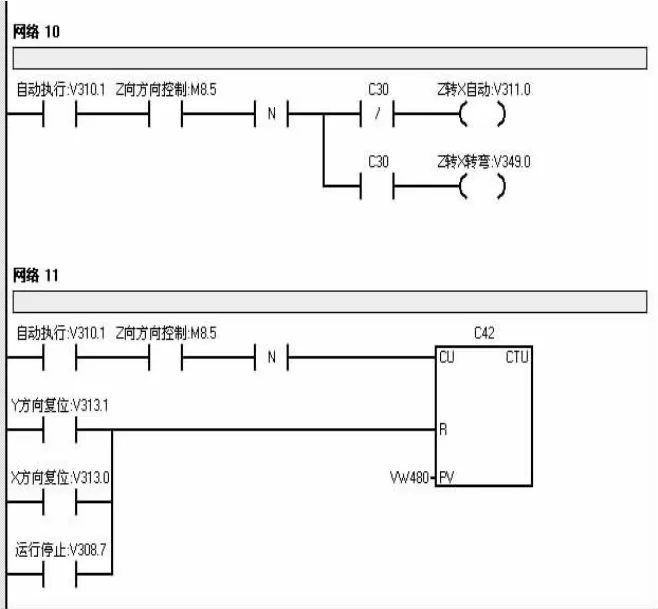

整个系统在X、Y方向安装了两台高达100 k Hz的高速脉冲输出控制步进电机,与PLC控制模块相结合,可以实现现场高精度的位置定位,两套步进电机结合丝杆、连杆以及滑杆的控制方式,可以保证注射口稳定匀速运动。采用步进电机和x、y、z导轨相结合的方式来实现多个检测样品的加液工作。x、y、z定位通过控制模块加以设计,图3为z方向的定位原理,通过对c30模块的参数设定,自动控制z方向导轨的运行轨迹。同样可以控制x、y方向的精确定位[4,5]。

图2 加液计量控制原理图Figure 2 Liquid metering control principle diagram

图3 z方向导轨控制原理图Figure 3 The Z direction guide rail control principle

步进电机是一种感应电机[6],它是将电脉冲信号转变为线位移或角位移的开环控制元件。它的工作原理是利用电子电路,分时供电和多相时序控制电流,用这种电流为步进电机供电,不过载的情况下,电机的转速以及停止位置只取决于脉冲信号的频率和脉冲数,而负载的变化对其没有任何影响。正是这一线性关系的存在,以及步进电机只有周期性的误差却无误差累积等特点。使步进电机在速度调节、位置的精确控制领域的应用变得十分简单。选用步进电机来调速范围一般较大,并且功率是不固定的,所以只用力矩作为标准来衡量步进电机。通过计算力矩与功率间的线性关系,选用了电感小电流大的步进电机。

2.4 废液中和装置

实验室对各类食品及接触材料样品进行浸泡,液体中挥发性的有毒物质会对工作人员和实验室的环境造成影响,采用单个浸泡室侧壁顶部开孔抽风排气,动力采用氟塑料排气扇,通过管道将废气排入装有中和液体的密闭容器,避免了溶液的挥发气。同时对于检测后废液的排放设计安装了废液回收装置,该装置上层为穿孔不锈钢板,下层为后倾斜式不锈钢斜面,后侧为废液集中槽。当余液倒入工作台上后,余液将通过工作台上的小孔进入废液集中槽,废液集中槽中安装有液位检测装置,到达预设液位则排入中和系统进行废液中和[7]。中和后溶液达到液位检测装置的设置高度后,PLC根据信号反馈自动控制排液电磁阀门工作,将中和后达到排放标准的废液排放到排水管道,避免了废液随意排放对环境的影响。

3 系统的软件设计

采用如今国际上最为流行的德国西门子公司的PLC S7-300作为控制核心部件,是具有可编程性,有其自己的软件编程语言,主要来完成逻辑控制的工业控制器。其自身带有可存储程序的ROM,可以随时通过软件语言进行修改固化,可靠性高,抗干扰能力强,适用性强,能耗低,维护方便,容易改造。软件模块化设计见图4,分功能模块、监测模块和错误修正模块3个功能部分,KA0及KA1部分为功能模块,主要实现加液装置的各个必要功能,包括稀释、计量输送、定位及中和等;KA2及KA3部分为检测模块,主要对各部分装置的液位及中和部分的酸碱性进行监测;KA4及KA5部分为错误修正模块,程序运行错误自动转到此部分进行修正,防止进入死循环。各模块使用24 V电压供电,各部分使用高效可移植的plc语言进行串联及控制。

图4 软件模块设计图Figure 4 The software module design

4 结语

本装置的核心控制部件为PLC主控单元,最直接的对数据进行采集和分析;操作部分使用触摸屏作为人机界面,直观化和人性化设计,操作比较简便可靠;执行机构使用步进电机和燕尾型轨道来对动作进行精确的定位,这样可以减少误差;采用全部密封、无液体泄漏、且耐腐蚀性高的磁力计量驱动泵来完成精确计量输送,能够实现从溶液的混合到精确加注的自动化过程,能够实现溶液配制的自动稀释和自动中和,能够实现食品及接触材料在不同位置的多点控制加液。本装置可以较好的替代以前人力所从事的工作,减少人力成本,最为关键的是对试验人员的人身安全起到防护作用,且已在国家质检系统食品及食品接触材料实验室实现了生产应用,反映良好。

1 牛向艺,张海涛.试论PLC控制系统的抗干扰措施[C]//钮因健.有色金属工业创新:中国有色金属学会第七届年会论文集.北京:冶金工业出版社,2011:137~141.

2 何树贤.S7-300在直流提升机电控系统中的应用[J].机电信息,2011,36(15):73~74.

3 刘俊.基于S7-300 PLC的机械手工件取放控制系统的设计[J].湖南工业大学学报,2009,6(5):74~76..

4 刘领涛.基于PLC金相试样抛光机控制系统的研究与设计[D].保定:河北农业大学,2011.

5 赵志旭,王丛岭,吴鱼榕.基于PLC糖果包装机控制系统设计[J].食品与机械,2008,24(3):77~79.

6 刘宝廷.步进电动机及其驱动控制系统[D].哈尔滨:哈尔滨工业大学,1997.

7 刘立伟.PLC在气水糖混合机上的应用[J].食品与机械,2006,24(3):104~106.