多温区冷藏车回风导轨对厢内温度场的影响分析

赵鑫鑫 王家敏, 李丽娟 姜兆亮

ZH AO Xin-xin 1 WANG Jia-min 1,2 LI Li-juan 2 JIANG Zhao-liang 1

(1.山东大学机械工程学院,山东 济南 250061;2.国家农产品现代物流工程技术研究中心,山东 济南 250103)

(1.School of Mechanical Engineering,Shandong University,Jinan,Shandong 250061,China;2.National Agricultural Modern Logistics Engineering Technology Research Center,Jinan,Shandong 250103,China)

人们日益增长的生活水平,加速了不同地区之间的物资流通。“多品种、小批量”的产品需求模式,对中短程运输提出了更高要求。单温区冷藏车无法同次运输温度要求不同的货物,尤其是中短途配送中经常出现半仓现象[1]。而多温区冷藏车可以满足不同温度需求货物的同批次运输,有效提高运输效率。其中,多温区冷藏车各温区之间的协同工作是实现同批次、多品类运输的关键。

冷藏车储运能力依赖于车厢内的空气流场和温度分布的均匀性,气流组织的优劣直接影响着冷藏车的冷藏效果,国内外学者针对冷藏车的车厢内部气流组织进行了大量研究[2,3]。张娅妮等[4]、Moureh J等[5-7]针对风道布局、送风速度和货物堆码方式等影响因素,借助三维湍流模型对冷藏车车厢内环境进行数值模拟,研究表明:当出风口紧贴车厢顶棚时,会在车厢内形成贴壁射流,以便将气流送到车厢尾部。增加向后引导气流的通风管道,有助于使气流均匀分布在整个车厢,并降低车厢前部的气流强度。

多温区冷藏车已逐渐应用于市场,并进行了相关传热计算[8],但是单蒸发器多温区冷藏车厢内送风、回风方式尚无统一标准。本研究拟利用Fluent软件,对单蒸发器多温区冷藏车开展数值模拟试验,分析回风导轨对厢内温度场的影响规律。试验中采用不同回风方式,其它影响因素保持不变,得到不同条件下的厢内温度分布数据。通过统计分析,得到车厢底部回风导轨对车厢内温度分布影响机理,这对优化多温区冷藏车厢结构设计具有重要参考价值。

1 多温区冷藏车厢模型

1.1 物理模型

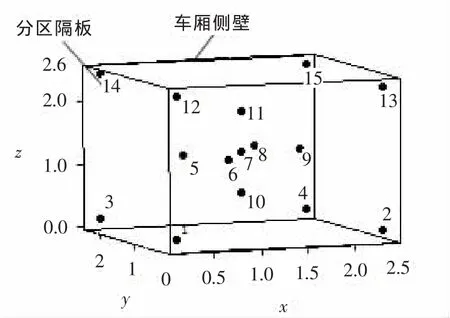

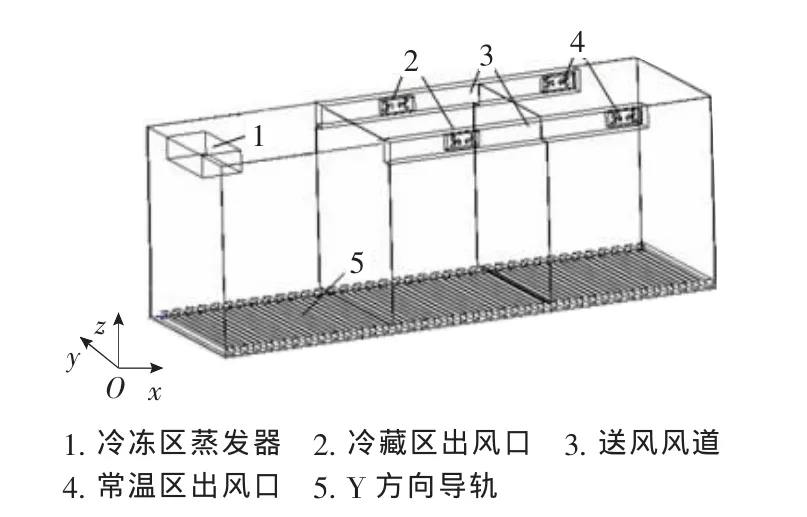

试验选用单蒸发器多温区冷藏车,车厢内部的长、宽、高尺寸为7 600 mm×2 500 mm×2 600 mm。车厢内用可移动隔板分隔分为冷冻区(F)、冷藏区(C)和常温区(N)3个温区,各分区的长度依次为2 600,2 500,2 500 mm(见图1)。

各温区制冷方式不同,冷冻区F依靠蒸发器制冷,冷藏区C和常温区N则依靠送风风道传送冷量,再经车厢底部X方向导轨之间空隙实现回风,完成制冷循环。冷冻区温度一般在-18℃左右,主要运输肉类、海鲜等;冷藏区温度一般在0~10℃,主要运输生鲜农产品;常温区温度一般在20℃左右,主要运输蛋类、新鲜食品等。本次试验主要研究车厢载货区的温度场分布状况,故将风道简化成送风口展开数值模拟。为对比分析试验结果,共进行空仓和车厢载货两种状态下的模拟仿真试验。载货状态是采用典型的两排堆垛方式[9],货物简化成尺寸为500 mm×900 mm×1 800 mm长方体模型,与车厢底部有200 mm间隔,以便气流回流。货物模型X方向间隔250 mm,Y方向间隔200 mm,以便气流能够在货物模型之间充分流通。通过定义货物的密度、比热和传热系数等参数,进行有热源模拟。

图1 车厢物理模型图Figure 1 The carriages physical model

1.2 数学模型

假设:

(1)车厢内气体不可压缩且符合Boussinesq假设;

(2)车厢内气体在车厢壁面上无滑移;

(3)车厢侧壁气密性良好,无漏气现象;

(4)厢内气体满足摩擦定律,为牛顿流体。

依据上述假设,根据现有试验条件,选用标准K-ε模型进行数值求解。标准K-ε模型起源于试验现象的总结,比零方程模型和一方程模型更加贴近实际情况,广泛应用于科学研究及工程实践。标准K-ε模型在湍动能K方程的基础上引入湍流耗散率ε方程,对应的控制方程组如下[10]:

连续方程表达式为

能量方程表达式为

K方程表达式为

ε方程表达式为

Gk表达式为

式中:

ρ—— 流体密度,kg/m3;

t—— 时间参数,s;

U—— 速度,m/s;

x—— 位移,m;

T—— 温度,K;

μ—— 粘性系数,Pa·s;

k—— 湍动能;

ε——湍动能耗散率;

Cp—— 定压比热;

C1ε—— 经验常数;

C2ε—— 经验常数;

Qr—— 辐射热,J;

WsQs——流体单位体积重反应放热,J;

σT——湍流对应的Prandtl数;

σk——湍动能k对应的Prandtl数;

σε—— 耗散率ε对应的Prandtl数;

Gk——平均速度梯度引起的湍动能k产生项。

根据文献[11],经验常数C1ε、C2ε、σk和σε的取值分别为C1ε=1.44,C2ε=1.92,σk=1.0,σε=1.3。

1.3 边界条件

车厢送风口采用速度入口边界,把送风口温度和风速的平均值设为送风温度、送风速度,其中送风速度方向垂直于送风口平面,出风口边界采用压力出口边界。车厢壁面均采用无滑移边界条件,其主要成份包括硬聚氨酯和玻璃钢,热传导系数设为0.021 W/(m·K)。由于标准K-ε模型属高雷诺数模型,主要处理离开壁面一定距离的湍流区域。本试验采用工程计算常用的壁面函数法处理壁面附近粘性支层中的流动和换热的计算[12]。

2 数值模拟试验

计算流体力学运用计算机技术和离散化的数值方法求解流体的流动和能量传递。在冷藏车研究领域,计算流体力学主要应用于储运过程中的制冷和传热问题[13]。对冷藏车厢物理模型进行离散化,设置上述边界条件,利用商用模拟软件Fluent对多温区冷藏车厢开展数值模拟试验,研究车厢内温度场分布情况。

物理模型中,冷藏车铺设X方向导轨(导轨长度方向为X),导轨与可移动隔板之间属摩擦接触,隔板可借助于车厢侧壁卡槽沿X方向移动。冷藏区和常温区经送风风道提供冷量,然后依靠压力作用,使得气流沿车厢底部导轨之间的空隙流到冷冻区,实现制冷循环。故导轨高度与界面形状决定了回风面积的大小,即导轨高度影响着冷藏车厢内气流分布。根据前期模拟试验结果,冷藏区和常温区送风温度分别为275,286 K,送风口风速均设为3 m/s,出风口位置居温区中部位置[14]。送风角度为45°,改变车厢回风导轨高度,经过数值迭代计算得到不同的车厢温度场分布状况。结合实际调研,回风导轨高度分别取40,80,120 mm。为准确反映车厢内温度分布状况,在冷藏区和常温区各取具有代表性的15个点,分布如图2所示,其中各点坐标见表1。针对相应测温点进行数据采集和统计,以分析回风导轨对车厢内温度分布均匀性的影响规律。

图2 温度采集点分布图Figure 2 Distribution of temperature points

表1 温度采集点坐标Table 1 The coordinates of temperature points/m

2.1 空仓状态下温度场分析

空仓状态下的温度场数值模拟试验中,改变回风导轨的高度,其它影响因素保持不变,运用Fluent软件进行迭代计算。待迭代稳定后,对车厢冷藏区和常温区温度场采集15个点(见图2)的温度数据,并进行整理,结果见表2。

由表2可知,前4个温度采集点和后4个温度采集点的温度偏高而中间温度偏低。说明车厢中部温度偏低而上下部分温度偏高。针对冷藏车温度场分布,通常选用温度不均匀系数K作为评价标准。温度不均匀系数越小说明冷藏车厢内温度分布越均匀,则冷藏车在此状态下储运效果最佳。温度不均匀系数K计算公式为

表2 空仓状态下温度分布数据Table 2 Temperature distribution data in no-load state /K

式中:

K——温度不均匀系数;

珋t——平均温度,K;

σt——均方根偏差;

n——温度数据总数。

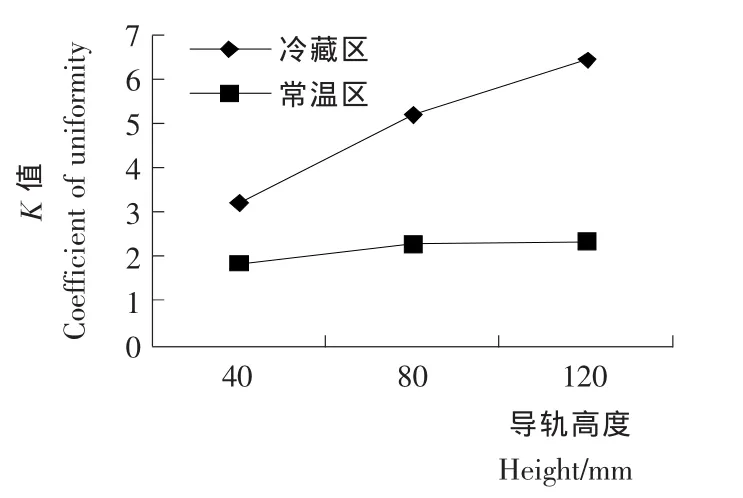

针对表2中数据进行计算得到表3。由表3可知,冷藏区内不同回风导轨高度对应的K值要远大于常温区对应的K值,同时冷藏区内K值变化幅度也要高于常温区的。说明在多温区冷藏车中,常温区的温度场分布要比冷藏区温度场分布更加均匀。其中,冷藏区温度场分布状态受回风导轨影响现象更加明显。

图3为空仓状态下K值与导轨高度h之间分布曲线。对比发现,冷藏区和常温区采用40 mm回风导轨对应K值最小,即温度分布最均匀;采用80 mm回风导轨对应K值最大,即温度分布最不均匀。随着回风导轨高度增加,温度不均匀系数先增大、后减小,两者近似呈“凸型曲线”分布。

表3 空仓状态下温度不均匀系数计算结果Table 3 Temperature coefficient of uniformity results

图3 空仓状态K值分布图Figure 3 K-value distribution in no-load state

2.2 载货状态下温度场分布

载货状态下的温度场数值模拟试验中,改变回风导轨的高度,其它影响因素保持不变,运用Fluent软件进行迭代计算。待迭代稳定后,对车厢冷藏区和常温区温度场采集15个点(见图2)的温度数据,并进行整理,结果见表4。

由表4可知,15个点温度分布参差不齐,与空仓状态下不同,并没有中间偏低,上下部分偏高规律。对表4中数据进行温度不均匀系数计算,结果(表5)表明:在不同导轨高度下,冷藏区和常温区平均温度变化并不明显,但是温度不均匀系数存在明显差异。载货状态下冷藏区和常温区的K值相比于表3均有不同程度增加。说明装载货物会影响车厢内温度均匀性,致使温度分布更加不均匀,且常温区受载货影响程度更严重。

图4为空仓状态下K值与导轨高度h之间分布曲线。由图4可知:冷藏区内不同回风导轨高度对应的K值要大于常温区对应的K值,同时冷藏区内K值变化幅度也要高于常温区的。说明在多温区冷藏车中,常温区的温度场分布要比冷藏区温度场分布更加均匀。其中,冷藏区温度场分布状态受回风导轨影响现象更加明显。冷藏区和常温区采用40 mm回风导轨,K值最小;随着导轨高度的增加,K值不断增加;采用120 mm回风导轨,K值最大,两者近似呈正比例线性分布。

表4 载货状态下温度分布数据Table 4 Temperature distribution data in loading state /K

表5 载货状态下温度不均匀系数计算结果Table 5 Temperature coefficient of uniformity results

图4 载货状态K值分布图Figure 4 K-value distribution in loading state

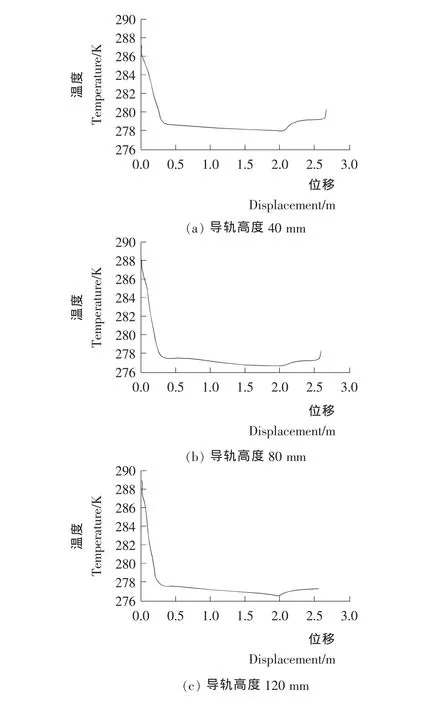

空仓状态和载货状态下的温度分布均匀系数具有较大差异,以冷藏区温度场分布状况进行对比分析。选取过冷藏区中心点的OZ方向温度分布,绘制平面曲线图见图5、6。对比发现,空仓状态下温度分布曲线跨度较小,温度分布在279~282 K;载货状态下温度分布曲线跨度较大,温度分布在277~288 K。说明空仓状态可以使得车厢内气体充分对流换热,温度场分布均匀;载货状态会对车厢内流场形成干扰作用,延缓车厢顶部气流向下流动,造成车厢上部温度低,而车厢底部温度偏高,存在明显温差。

图5 空仓状态温度分布曲线图Figure 5 Temperature distribution curve in no-load state

2.3 Y方向导轨设计

载货状态下,回风导轨高度越小,温度不均匀系数越小,在实际应用中要尽量降低冷藏车回风导轨的高度。然而由于多温区冷藏车各温区之间温差大,常温区的回风气流必然通过冷藏区底部进去冷冻区,造成冷藏区和冷冻区车厢底层温度偏高。为保护车厢底部货物不受高温气流干扰,所以回风导轨必然要保持一定高度。所以,提出一种新的导轨设计方案:原有X方向导轨改装为Y方向导轨(导轨长度方向为Y),导轨与可移动隔板之间属摩擦接触,隔板可借助于车厢侧壁卡槽沿X方向移动,如图7所示。导轨之间空隙的距离小于可移动隔板的厚度,使得导轨始终对可移动隔板具有支撑作用,保证可移动隔板的稳定性。导轨长度应小于车厢宽度,使得导轨与车厢壁面留有间隔,以满足各温区回风需求。在此采用高度为40 mm回风导轨,长度2 300 mm,在车厢底部两侧形成宽度为100 mm空隙。然后按照相同试验条件进行装载货物下的数值模拟。

图6 载货状态温度分布曲线图Figure 6 Temperature distribution curve in loading state

图7 Y方向导轨示意图Figure 7 Rough sketch of Y direction rail

对仿真结果进行温度采集,结果见表6。对表6中数据进行温度不均匀系数计算,冷藏区K值为2.3×10-3,常温区K值为1.69×10-3。对比发现,在铺设Y方向导轨条件下,冷藏区和常温区的K值均得到不同程度降低。说明Y方向导轨能够改变车厢内温度场分布,提高冷藏区和常温区温度分布均匀性。

表6 载货状态温度分布数据Table 6 Temperature distribution data in loading state/K

3 结论

针对单蒸发器多温区冷藏车,车厢底部回风导轨高度的变化在很大程度上会影响冷藏区和常温区内温度场分布均匀性,其中冷藏区要比常温区受影响程度更大。在空仓状态下,回风导轨高度与温度不均匀系数近似呈“凸型曲线”分布;在载货状态下,回风导轨高度与温度不均匀系数近似呈正比例线性分布。

目前针对多温区冷藏车的研究主要围绕送风风速、堆货方式和车厢传热等问题,回风导轨对厢内温度分布影响还尚未见诸报道。本试验研究车厢导轨对冷藏车厢内温度分布的影响,得到不同条件下车厢内温度分布状况,为单蒸发器多温区冷藏车性能优化提供了理论指导。

载货状态下,降低车厢导轨高度能够使得车厢内温度分布更加均匀。然而车厢底部导轨过低,会使得车厢底部货物受到高温气流的影响,甚至发生货物腐败现象,严重降低冷藏车的储运能力。所以在实际应用中,导轨必须满足一定的高度,才能保证底部货物品质。由于受不同尺寸和制冷量等因素的影响,本成果有待进一步的实验验证。

1 谢如鹤,罗荣武,李绍荣 等.铁路冷藏运输技术的发展[J].制冷学报,2002(2):42~45.

2 徐倩,谢晶.多温区冷藏车厢体内温度场和速度场的数值模拟及优化设计[J].食品与机械,2008,24(6):88~92.

3 Moureh J,Flick D.Airflow pattern and temperature distribution in a typical refrigerated truck configuration loaded with pallets[J].International Journal of Refrigeration,2004,27(5):464~474.

4 张娅妮,陈洁,陈蕴光,等.机械式冷藏汽车厢体内部气流组织模拟研究[J].制冷空调与电力机械,2007,28(2):10~13.

5 Moureh J,Tapsoba S,Derens E,et al.Air velocity characteristics within vented pallets loaded in a refrigerated vehicle with and without airducts[J].International Journal of Refrigeration,2009(32):220~234.

6 Smale N J,Moureh J,Cortella G.A review of numerical models of airflow in refrigerated food applications[J].International Journal of Refrigeration,2006,29(6):911~930.

7 Mitoubkieta Tapsoba,Jean Moureh,Denis Flick.Airflow patterns in an enclosure loaded with slotted pallets[J].International Journal of Refrigeration,2006,29(6):899~910.

8 谢晶,徐倩,方恒和.多温区冷藏车热负荷计算的研究[J].食品与机械,2007,23(4):98~101.

9 Moureh J,Menia N,Flick D.Numerical and experimental study of airflow in a typical refrigerated truck configuration loaded with pallets[J].Computers and Electronics in Agriculture,2002,34(1):25~42.

10 张师帅.计算流体动力学及其应用CFD软件的原理与应用[M].武汉:华中科技大学出版社,2011:81~85.

11 张兆顺,崔桂香,许春晓.湍流理论与模拟[M].北京:清华大学出版社,2005:211~214.

12 陶文铨.数值传热学[M].第二版.西安:西安交通大学出版社,2002:439~448.

13 张珍,谢晶,李杰.计算流体力学在制冷设备研发中的应用[J].食品与机械,2008,24(2):146~150.

14 Wang Jia Min,Zhao Xin Xin,Li Li Juan,et al.Air supply system optimization for the multi-temperature refrigerated trucks[J].Key Engineering Materials,2013(546):35~39.