组合夹具虚拟装配教学实验系统的开发与研究*

周 乐,王 伟,董加归,刘 葵

(武昌工学院,湖北 武汉 430065)

0 引言

组合夹具作为工艺过程的装备之一,其性能的优劣将直接影响加工零件的形状精度和位置精度。为了节约材料、减少产品的不合格率、提高生产效率,需在夹具生产前,在虚拟装配实验系统中进行方案比较、综合分析及修改,以得到最终适合生产需要的结构。夹具虚拟装配教学实验系统的开发,为虚拟装配技术走向实际化应用提供了有力的基础。

1 虚拟装配教学实验系统设计体系

虚拟装配是虚拟制造和实践教学的重要组成部分,也是整个虚拟装配教学过程的一个关键技术,它将设计过程、装配过程有机结合,使产品设计具有良好的结构性,且能高效地进行模拟装配。通过Solid-Works、UG、Pro/E等软件完成夹具零件的实体建模、实体装配、干涉检查和动态仿真等一系列进程,使组合夹具在虚拟装配系统中的设计过程与装配过程达到高度统一化和真实化。

组合夹具虚拟装配系统是根据夹具产品形状设计合理化、精度要求准确化、模拟装配真实化、制造成本经济化等原则,在Solid Works平台上对模型进行合理有效的控制处理来实现组合夹具互换装配、动态仿真以及场景设计而开发的,其具体设计体系如图1所示。

2 虚拟装配实验系统的构成

组合夹具是由夹具零部件标准化演变过来的,它由不同形式、不同规格的标准件组合而成。在组合夹具的设计制造过程中,由于这些组件要求配合精度高、尺寸浮动小、耐磨性好、硬度高并且具有完全的互换性,因此组合夹具零件库的基本组件数量繁多,为提高效率,方便检索标准件,将其进行分类,如图2所示。

图1 组合夹具虚拟装配教学实验系统设计体系

图2 组合夹具零件库的组成和分类

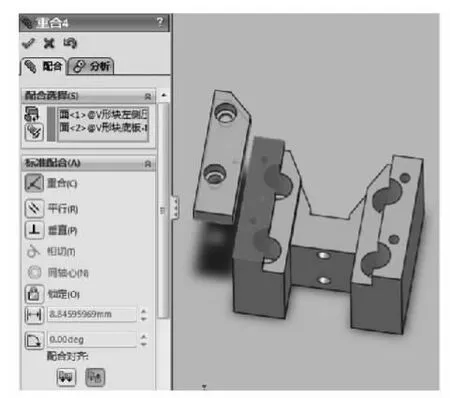

2.1 组合夹具虚拟装配的精确定位

虚拟装配环境是模拟真实的装配过程,其通过软件Solid Works操作待装配零件,使其按照规定的轨迹运动,以到达装配位置。在虚拟空间中,系统应自动捕捉设计者的意图,按照要求确认装配关系进行干涉分析,并最终实现待装配件的精确定位。零件精确定位过程见图3。

为实现装配的精确定位,夹具元件之间装配关系的确定是非常重要的。由于组合夹具元件能满足高度标准化的要求,其一般按照特定方法相互连接,装配成满足使用要求的三维实体夹具结构。夹具元件之间的表面通常具有元件连接的基本功能,并提供元件的相互连接,这种表面之间的相互特征视为装配特征。根据日常要求把装配特征分为平面型、销型、槽型和孔型4类。

图3 零件精确定位过程

在组合夹具的装配过程中,元件间的装配关系并非是任意的,通常受到一定的约束,但不能出现欠定位情况。一般应避免不完全定位、过定位现象。图4为组合夹具元件常用的几种装配关系。

图4 组合夹具元件常用的装配关系

2.2 组合夹具的检测

在产品设计过程中,当各零部件组装完成后,设计者最关心的就是各零部件之间的干涉情况,使用Solid Works中的“干涉检查”命令就可以帮助用户了解到这些信息。

Solid Works中装配体的干涉检查分为静态干涉检查和动态干涉检查,静态干涉检查是指在特定装配结构形式下检查装配体的各组件之间的相对位置关系是否存在干涉;而动态干涉是检查装配体或装配体组件在运动过程中是否存在运动干涉。通过干涉检查可以发现元件在装配体中的不正确结构,然后根据装配体的结构和元组件的干涉情况更换元件规格或调整装配位置。

3 虚拟装配系统在教学中的应用案例

本文以成组车孔夹具为例简述虚拟装配在教学中的应用过程。

3.1 调用零件

案例中的成组车孔夹具中的零件分标准件和非标准件,其中标准件可直接在Solid Works自带的标准件库中调取(见图5),非标准件则需在自己建立的夹具部件库中调取。

3.2 零件装配

装配是将多个相关零件组合成具有独特功能的产品的一道重要工序,任何零件在空间都有6个自由度,装配实质是限制零件自由度的过程。对于紧固的零件主要用到平面重合(见图6)、孔的同轴(见图7);对于滑块类的零件就需要定义其可运动范围(见图8);对于螺纹类零件还会用到螺旋配合等。

图5 标准件零件调用

图6 平面重合

图7 孔的同轴

3.3 快速碰撞检测

在实际的装配教学过程中,我们依据设计要求按照图纸装配,但没考虑到元件的实际运动关系,可能导致元件发生相互碰撞和穿透。为使虚拟环境更加逼真,因此需要对组合夹具的组装进行检测。

对移动或旋转零部件时产生干涉的部分,以箭头所指的图形区域进行显示(见图9)。在移动或旋转零部件的Property manager的【选项】标签中选择【碰撞检查】单选按钮,可以指定碰撞检查的方式:选择【所有零部件之间】单选按钮,运动过程中检查装配体中所有零部件的干涉情况;选择【这些零部件之间】单选按钮,仅对所选择的零部件进行干涉检查;选中【仅被拖动的零件】复选框,在图形区域只显示被拖动零件和其他零件的干涉情况;选中【碰撞时停止】复选框,在移动或旋转零部件时遇到阻挡时停止运动,同时显示受碰撞的部分。这样便实现了碰撞检测功能,使各部件不能相互穿越。

图9 存在干涉

图8 定义可运动范围

3.4 实验与性能分析

本软件在教学应用中具有以下优点:

(1)基于Solid Works的夹具参数化设计虚拟环境下的干涉检验,可有效地避免夹具元件之间的静态、动态干涉,从而完成可装配性分析,避免了复杂的计算,使学生了解了虚拟装配的作用,实验结果也可指导实际组合夹具的设计生产。

(2)实践证明,通过建立三维参数化零件的设计方法可以进行高效的设计和干涉检测,而且由于干涉检测的零件信息来源于零件数据文件,从而保证了结果的准确性。

(3)将虚拟设计技术、参数化设计技术应用于组合夹具的整体设计思想中,集中体现了以高效设计为核心的虚拟制造的思想,综合实现了CAD/CAE/CAM的集成,具有良好的实际应用前景。

4 结束语

组合夹具虚拟装配系统具有灵活性、自主性、功能替代性、安全性及实现虚拟组装效果逼真等优点,故其在教学实践中具有广泛的应用前景,且组合夹具虚拟装配实验系统能将抽象事物具体化,活跃教学实践氛围,既可加强学生的基本功训练,又能让学生掌握现代科学知识。在现代夹具的主要发展方向上,组合夹具虚拟装配系统因其灵活性、高效性、智能化也具有指导生产的重要作用。

[1] 于骏一,邹青.机械制造技术基础[M].第2版.北京:机械工业出版社,2005.

[2] 关慧贞,冯辛安.机械制造装备设计[M].第3版.北京:机械工业出版社,2009.

[3] 徐发壬.机床夹具设计[M].重庆:重庆大学出版社,1993.

[4] 曹志全,曾忠,江有勇,等.虚拟组合夹具站的建立及应用[J].计算机仿真,2003(11):88-90.

[5] 范孝良,李林.基于Virtools的夹具元件虚拟装配仿真系统研究[J].中国工程机械学报,2006(2):206-209.

[6] 刘涛.SSJ3型电力机车空气制动系统的模块化设计及其关键制造工艺的提升[D].大连:大连理工大学,2005:40-47.

[7] 范孝良,李玉珍,茅兴飞.基于3DSMAX和VIRTOOLS技术的夹具虚拟装配系统研究[J].机械设计与制造,2010(8):237-239.

[8] 万宏强,姚敏茹,解卫斌,等.基于Solid Works的三维夹具设计[J].制造技术与机床,2010(3):60-62.