相变蓄冷换热器性能的实验研究

王聪,翟晓强,李卉,王晓霖

(1-上海交通大学制冷与低温工程研究所,上海 200240;2-中船重工集团第704研究所,上海 200031)

相变蓄冷换热器性能的实验研究

王聪*1,翟晓强1,李卉2,王晓霖1

(1-上海交通大学制冷与低温工程研究所,上海 200240;2-中船重工集团第704研究所,上海 200031)

为了提高相变蓄冷换热器的换热效率及其在太阳能空调系统的适应性,本文基于太阳能空调实验系统,研制了一种新型管肋式相变蓄冷换热器。并在典型工况下对单个换热单元进行了蓄冷、释冷循环试验。研究表明,单个换热单元能够在约80分钟完成相变过程。在稳态运行工况下,该新型管肋式相变蓄冷换热器的蓄冷功率可达4 kW,可以满足太阳能空调实验系统对蓄冷装置的设计要求。

相变蓄冷;管肋式换热器;实验研究

0 引言

在我国能源短缺、电力紧张的情况下,利用太阳能或低品位热源的吸附、吸收式太阳能空调系统是缓解能源问题的有效途径。然而太阳能空调的间歇性及易受天气影响等特点是制约其普及的因素之一。将太阳能空调系统与相变蓄冷技术结合,可以有效提高系统的稳定性和太阳能利用率,并提高太阳能空调系统运行的灵活性[1-2]。

为了提高相变蓄冷的传热特性,目前主要的研究方向为提高相变蓄冷材料的传热性能以及优化改进相变蓄冷器结构这两方面。在相变蓄冷器结构研究方面,江邑等[3]对板式相变储换热器的储换热性能进行了实验研究,并对理论模型进行了校核;杨灵燕等[4]针对三套管相变储能换热器储释能性能进行了实验研究;叶宏等[5]针对管壳式相变换热器建立了贮热换热模型,用数值分析的方法研究了管壳式相变换热器的换热效果;盛艳军等[6]对异性孔隔板换热器壳侧传热与阻力性能的进行了试验研究。TAN H等[7]针对LNG运输车设计了一种以水为相变材料的肋片管式相变蓄冷换热器,进行了实验研究,研究表明直肋可以有效增强换热。KOLLER T等[8]针对太阳能空调系统,设计了一套冰蓄冷装置,并对使用冰作为相变材料的蓄冷、释冷过程进行了实验及理论研究。TAY N H S等[9]针对管式相变蓄冷换热器进行了理论研究,提出使用ε-NTU方法可以较为有效设计相变蓄冷换热器。尽管前人针对常见的相变换热器进行了很多理论和实验研究,然而并未对管肋式相变蓄冷换热器进行深入的实验研究。管肋式换热器由于其换热面积大、设计灵活等优点[7],与相变材料结合是一个很好的提高相变蓄冷传热性能的研究方向。

本文基于太阳能空调实验系统,研制了一种新型的带有直肋和环肋的管肋式相变蓄冷换热器。并在实际运行工况下,通过单个换热单元的实验测试,分析了蓄冷器的设计性能。为其在太阳能空调系统的应用提供设计依据。

1 管肋式相变蓄冷换热器结构

管肋式相变蓄冷换热器整体结构如图1(a)所示,换热器由多个并联的管肋式换热单元及外部的保温材料两部分组成。该管肋式相变蓄冷换热器依托于上海交通大学太阳能空调实验系统,空调系统制冷机为吸附式冷水机组,冷水出口温度为12℃左右,在夏季典型工况下,吸附式制冷机的制冷量平均为3.9 kW。为了符合该太阳能空调试验系统的系统运行要求,管肋式相变蓄冷换热器设计换热功率为4 kW,由36个换热单元组成。

管肋式换热器单个换热单元如图1(b)所示,换热单元主体部分由紫铜焊接而成。中心管内为载热流体,如太阳能空调系统中的冷冻水等;中心管与外壳间充满相变蓄能材料;换热器外部为聚氨酯保温层(厚50 mm),以减少系统与外界环境之间的热交换,消除外壁面漏热对换热器性能带来的不利影响。换热单元外径为110 mm,中心管直径为20 mm,换热单元高为500 mm。

实验采用的相变蓄冷材料以油酸、癸酸-月桂酸共熔相变材料并添加入质量分数0.002%的TiO2制成,相变温度约为15℃,其性能物性如表1所示。

实验中,换热器通过载热流体与相变材料之间的热交换实现蓄冷和释冷这两个过程。载热流体流过并联的换热单元并与相变材料发生热交换。为了增强载热流体与相变材料之间的热交换,该管肋式换热器包含了纵、横两个方向的肋片,如图1(b)所示,四个横向环形肋片将换热器中的相变材料自下而上分为五段;四个纵向肋片每隔90°将换热器分为四个扇形区域。

同太阳能空调系统相结合,该管肋式相变蓄冷换热器一方面可以通过与系统并联,在白天用来削峰填谷,提高空调系统的稳定性;另一方面也可以将白天太阳能空调产生的多余冷量储存起来。

图1 管肋式相变蓄冷换热器结构图

表1 蓄冷材料性能物性[2]

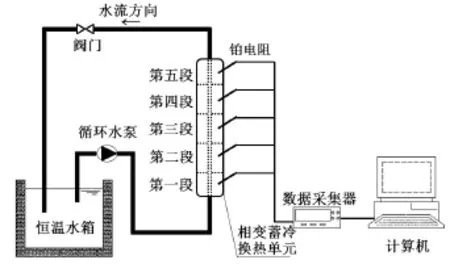

2 实验系统

为了检验该相变蓄冷换热器的性能,本文针对其中一个换热单元搭建了小型实验台(见图2)。实验台主要由换热单元、恒温水箱、水泵、铂电阻传感器、数据采集仪和计算机组成。由恒温水箱为相变蓄冷换热器提供恒定温度的水,通过与相变蓄能材料热交换,实现蓄冷和释冷过程。

如图3所示,蓄冷系统中共有22个铂电阻传感器,分别用于测量每段的相变材料在沿半径方向的温度变化及载热流体的温度。相变材料温度传感器位于每段中点距中心管沿径向15 mm、30 mm、45 mm处,其中45 mm处的传感器紧贴外壳。载热流体温度传感器紧靠铜管外壁,位于每段中心位置。此外另有一组载热流体进出口温度测点。

图2 实验系统图

图3 实验台及铂电阻测点示意图

数据采集系统每隔0.5 s采集一次数据,铂电阻传感器的另一端接在KEITHELEY-2700测量仪的测量板卡上,测量仪则通过并行串口接入电脑,通过XILINX软件显示电阻值的变化并记录。

3 实验过程及结果讨论

3.1 蓄冷阶段

在上海典型夏季工况下,太阳能空调实验系统的冷冻水平均温度为12℃,为了研究该管肋式相变蓄冷换热器的蓄冷性能,实验中载热流体的温度设定保持在12℃,相变材料的初始温度为21.5℃。

图4为相变材料沿水流方向的温度变化规律。该图所示温度均为距离中心管45 mm处测点的相变材料温度。实验结果显示,在蓄冷阶段沿水流方向,各段之间相变材料温度变化规律基本相同,并未观测到明显的沿水流方向的相界面移动。各段之间的相变材料温度的差别主要是由于中心管内载热流体的温度梯度造成的。相变材料平均温度沿水流方向依次递增,位于换热单元顶端的第五段最后完成相变。

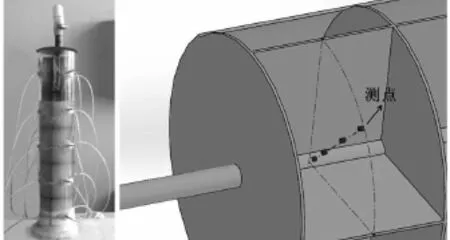

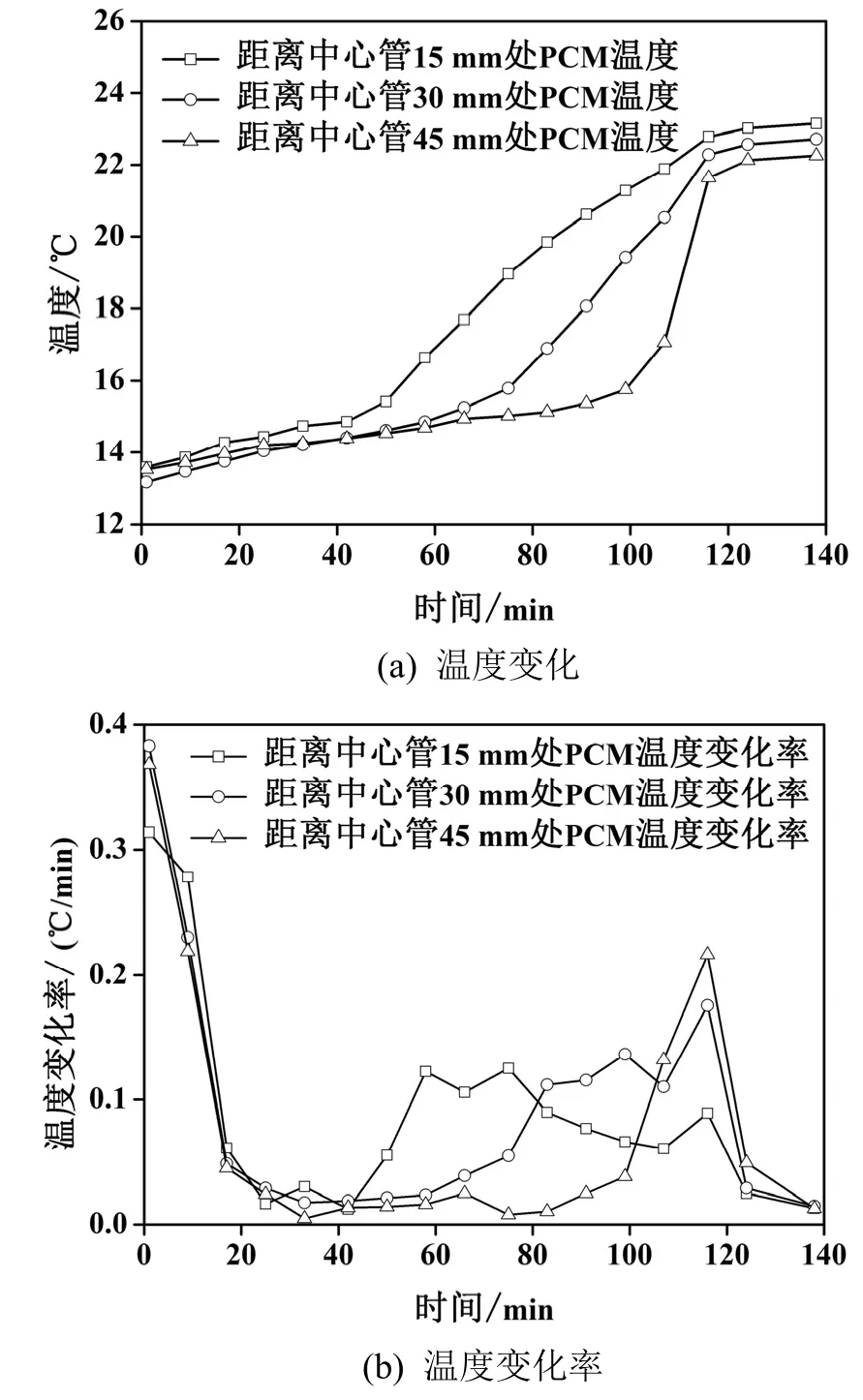

图5(a)及图5(b)为换热单元第五段内相变材料在蓄冷阶段的温度变化情况。

图4 相变材料沿水流方向温度变化情况

图5 蓄冷阶段相变材料温度变化情况

第一阶段,蓄冷开始0~15分钟,为液态区显热温降阶段。在此阶段,相变材料与载热流体发生显热交换,相变材料温度降低,平均温度变化率为-0.26 ℃/min。随着相变材料温度接近相变温度区间,平均温度变化率开始下降。在蓄冷开始15分钟后,相变材料温度接近相变温度,且温度变化率持续降低并在±0.05 ℃/min附近震荡,表示材料开始凝固发生相变。

第二阶段,蓄冷开始15~81分钟,为潜热交换阶段。在此阶段,相变材料发生相变,相界面以中心管为轴沿径向外壳方向移动。蓄冷开始40分钟后,距离中心管15 mm处的相变材料温度开始下降,远离相变温度区间,与此同时相变材料温度变化率增长为-0.15 ℃/min。表明相界面已推进到距离中心管15 mm处;蓄冷开始61分钟后,距离中心管30 mm处的相变材料温度快速下降,相变材料温度变化率为-0.11 ℃/min,且持续增加;蓄冷开始81分钟以后,距离中心管45 mm处紧贴外壳的相变材料温度变化率达到-0.12 ℃/min,此时相变材料温度快速下降,低于相变温度区间,表明整个换热单元的相变材料全部完成相变。

第三阶段,蓄冷开始81~140分钟,固态区显热温降阶段。在此阶段,固态的相变材料与载热流体发生显热交换,温度逐渐降低,并逐渐趋向于12℃。

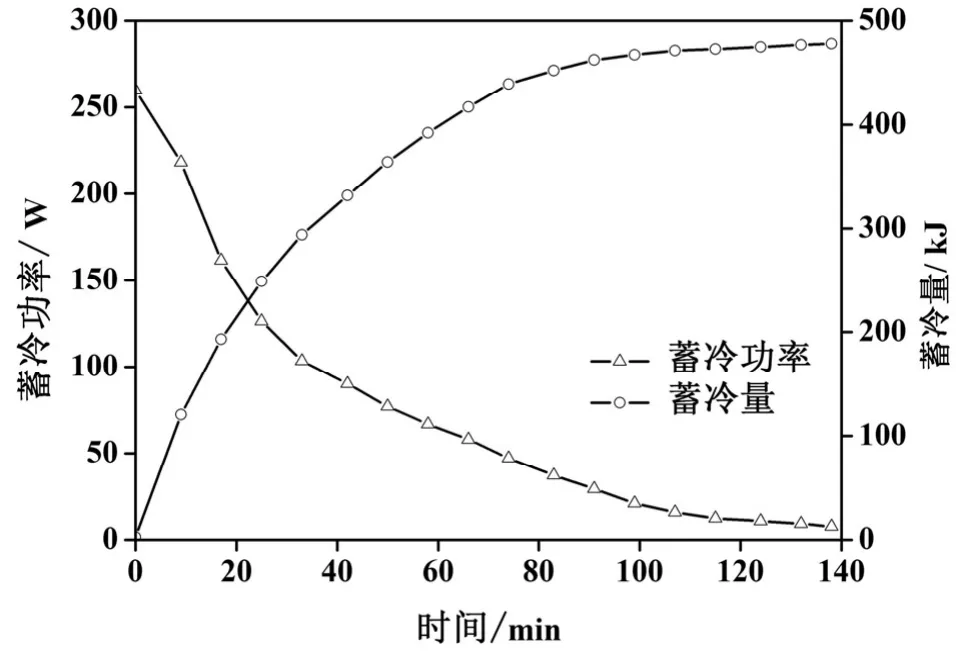

图6表示蓄冷阶段能量变化情况。蓄冷开始后,由于存在比较大的换热温差,因此,尽管是在显热交换阶段,但换热单元的蓄冷功率依然比较大。蓄冷开始15分钟以后,相变材料开始发生相变,与载热流体发生潜热交换,蓄冷量快速积累。此时蓄冷功率均保持在50 W以上。随着蓄冷的进行,由于换热器内并未抽真空等原因,在相变材料凝固的过程中会形成气泡甚至气膜。因此随着蓄冷材料的固态比例增大,固态相变材料间的气泡或气膜会导致导热热阻增加,蓄冷功率也相应减少;蓄冷开始81分钟以后,随着相变材料完成相变,换热单元蓄冷功率持续减小,进入固态显热温降阶段。在此阶段蓄冷功率不断减少,考虑到测量系统的误差及周围环境的影响,当换热功率低于1 W时,可以认为蓄冷结束。实验表明,在蓄冷阶段,一个换热单元的平均蓄冷功率为112.7 W,换热单元的的蓄冷量约为470 kJ。

3.2 释冷过程

太阳能空调实验系统的冷辐射吊顶末端,在典型工况下其供冷回水温度在19℃~23℃之间,为了研究该管肋式相变蓄冷换热器的释冷性能,实验中载热流体的温度被设定保持在23℃。相变材料的初始温度为12℃,呈固态。

图7所示为释冷阶段相变材料沿水流方向温度变化情况。在释冷开始约20分钟,第五段的相变材料变已经完成相变,并快速升温至接近23℃。此后,各段分别在第40分钟、第60分钟、第85分钟和第97分钟完成相变。可见,释冷阶段的换热单元在纵向上存在明显的固液相界面,即温度高的液体浮在上层,而温度低的固体和液体沉在下层,在纵向上相界面实际上是从上到下移动的。因此造成各段完成相变的时间相差很大。不同于蓄冷阶段,在释冷阶段,位于底部的第一段的相变材料温度脱离相变温度区间,标志着整个换热单元相变完成。

图6 蓄冷阶段相变材料能量变化

图7 相变材料沿载热流体流动方向温度变化情况

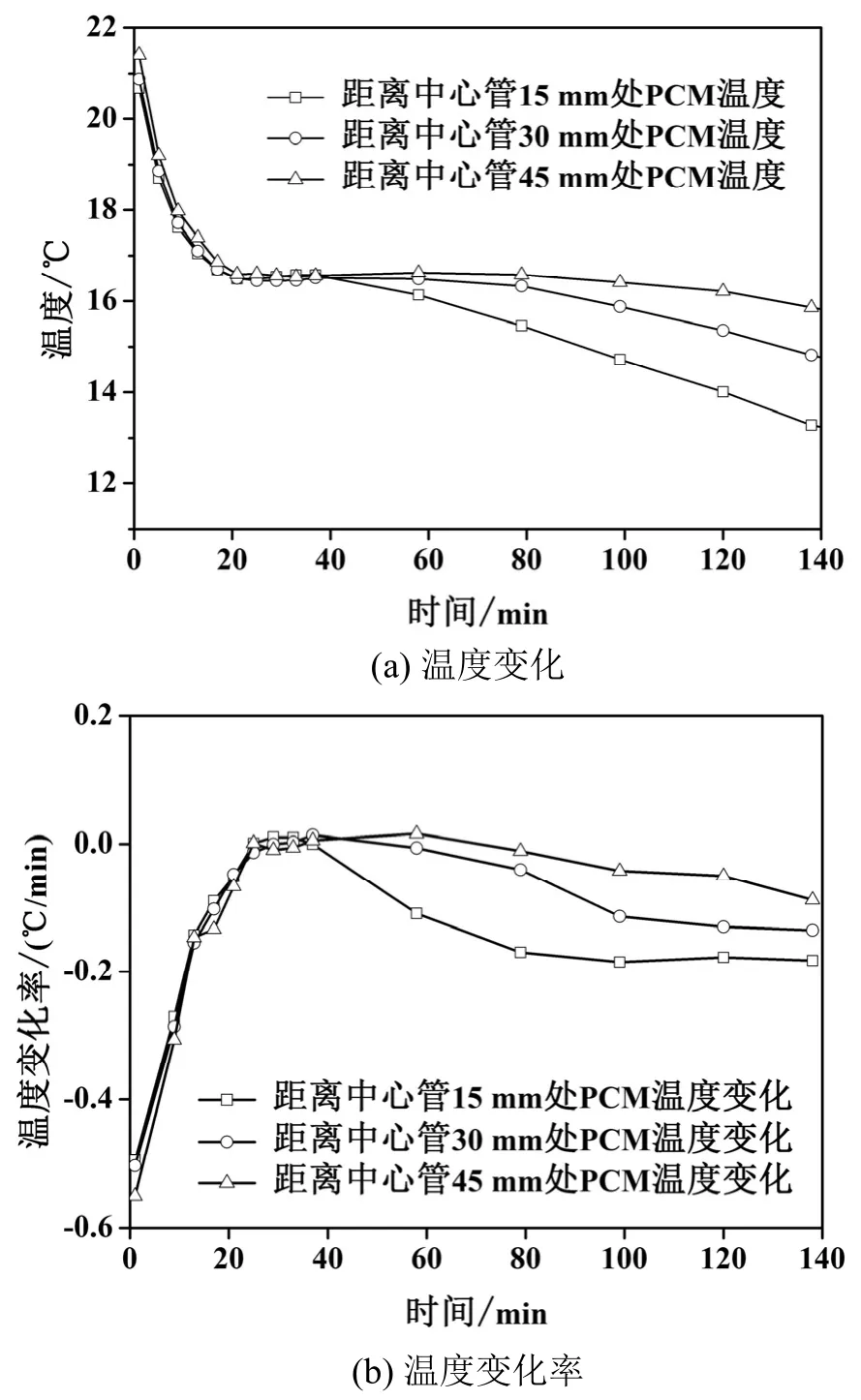

图8 (a)及图8(b)为第一段内相变材料在释冷阶段的温度变化情况。

第一阶段,释冷开始0~17分钟。固态显热温升阶段。在此阶段,相变材料与载热流体显热交换,相变材料温度快速上升,平均温度变化率约为0.23 ℃/min。在释冷开始约25分钟后,相变材料温度到达相变温度,且温度变化率维持在±0.05 ℃/min,表明相变材料已进入相变温度区间。

第二阶段,释冷开始17~97分钟,潜热交换阶段。在此阶段,相变材料与载热流体发生潜热交换,相界面由中心管逐步向外壳发生推移,由固态变为液态。释冷开始约50分钟后,距中心管15 mm处的相变材料温度开始快速上升,温度变化率升高至0.1 ℃/min离开相变温度区间,首先完成相变;约65分钟后,距中心管30 mm处的相变材料温度开始快速上升,脱离相变温度区间,此时温度变化率为0.12 ℃/min,表明中心管半径30 mm处的相变材料已经完成相变,变为液态;约97分钟后,距离中心管45 mm紧贴外壳的相变材料温度变化率升高到0.15 ℃/min,相变材料温度迅速上升,表明整个相变材料全部完成相变。

第三阶段,液态温升阶段。在此阶段,相变材料与载热流体显热交换,温度上升,并在140分钟左右逐渐接近23℃。表明整个释冷过程完成。

图8 释冷阶段相变材料温度变化情况

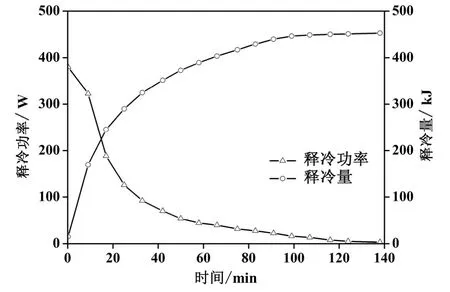

图9为释冷阶段能量变化情况。释冷开始后,在经过17分钟与载热流体的显热交换到达相变温度附近时,相变材料开始发生相变,此时释冷功率相对较高,释冷量也迅速增加。随着释冷的进行,相变材料逐步完成相变,换热功率相应减少。在130分钟以后随着释冷功率逐渐降低到1 W以下,可以认为释冷过程结束。实验表明,一个换热单元的平均释冷功率为106.8 W,换热单元的释冷量约为450 kJ。

根据单个换热单元的实验数据,单个换热单元的蓄冷量及释冷量分别为470 kJ及450 kJ,平均蓄冷功率为112.7 W,平均释冷功率为106.8 W。由此实验结果可以预测,由36个蓄冷单元并联组成的整个相变蓄冷器的平均功率为4057.2 W,满足太阳能空调实验系统蓄冷的设计要求。

图9 释冷阶段相变材料能量变化

4 结论

本文设计了一种新型管肋式相变蓄冷换热器,通过对一个蓄冷换热单元的实验研究得出以下结论:

1)在典型太阳能实验空调及冷辐射吊顶实验系统运行工况下,单个蓄冷单元的蓄冷量及释冷量分别为470 kJ及450 kJ,平均蓄冷功率为112.7 W, 平均释冷功率为106.8 W。

2)由此实验结果可以预测,由36个蓄冷单元并联组成的整个相变蓄冷器的平均功率为4057.2 W,符合太阳能空调实验系统蓄冷的设计要求。

[1]张永铨. 我国蓄冷技术的发展[J]. 暖通空调, 2010, 40(6): 2-5.

[2]王晓霖, 翟晓强, 王恬, 等. 高温供冷相变蓄冷材料的制备及蓄冷性能[J]. 上海交通大学学报, 2013, 47(8): 1275-1281.

[3]江邑, 张寅平, 徐继军, 等. 板式相变储换热器的储换热性能实验研究[J]. 太阳能学报, 2000, 32(4): 281-284, 289.

[4]杨灵燕, 周权, 倪龙, 等. 三套管相变储能换热器储释能性能实验研究[J]. 煤气与热力, 2012, 32(5): 18-21.

[5]叶宏, 赵晓, 程丹鹏, 等. 管壳式相变换热器贮热换热效果的数值研究[J]. 太阳能学报, 2008, 29(12): 1499-1503.

[6]盛艳军, 陈亚平, 操瑞兵, 等. 异形孔隔板换热器壳侧传热与阻力性能的试验研究[J]. 东南大学学报: 自然科学版, 2012, 42(2): 318-322.

[7]TAN H, LI Y, TUO H, et al. Experimental study on liquid/solid phase change for cold energy storage of liquefied natural gas (LNG) refrigerated vehicle[J]. Energy, 2010, 35(5): 1927-1935.

[8]KOLLER T, SPINDLER K, MÜLLER-STEINHAGEN H. Experimental and theoretical investigations of solidifycation and melting of ice for the design and operation of an ice store[J]. International Journal of Refrigeration, 2012, 35(5): 1253-1265.

[9]TAY N H S, BELUSKO M, BRUNO F. An effectiveness-NTU technique for characterising tube-intank phase change thermal energy storage systems[J]. Applied Energy, 2012, 91(1): 309-319.

Experimental Study on a Cold Storage Heat Exchanger

WANG Cong*1, ZHAI Xiao-qiang1, LI Hui2, WANG Xiao-lin1

(1-Institute of Refrigeration and Cryogenics, Shanghai Jiao Tong University, Shanghai 200240, China; 2-The 704 Research Institute of China Shipbuilding Industry Corporation, Shanghai 200031, China)

In this paper, in order to improve the heat transfer efficiency as well as the applicability to the solar air conditioning system, a new finned tube phase change cold storage heat exchanger was developed on the basis of the experimental solar air conditioning system. Experiments on the charging and discharging characteristics of one single heat exchanger unit were conducted in typical working conditions. The results show that the phase transition process of the heat exchanger unit completes in about 80 min. In a steady state condition, the charging power of the finned tube phase change heat exchanger is 4 kW, which could meet the design requirement of cold storage equipment for the solar air conditioning system.

Phase change cold storage; Finned tube heat exchanger; Experimental study

10.3969/j.issn.2095-4468.2014.02.103

*王聪(1989-),男,硕士研究生。研究方向:相变蓄冷相关技术。联系地址:上海市东川路 800号上海交通大学制冷与低温研究所,邮编:200240。联系电话:13818676296。E-mail:w_cong@sjtu.edu.cn。

教育部新世纪优秀人才支持计划(NCET-12-0360),上海市浦江人才计划