旋转式压缩机气缸内圆变形有限元分析及试验研究

赵旭敏,陈辉

(珠海格力电器股份有限公司机电技术研究院,广东珠海 519000)

旋转式压缩机气缸内圆变形有限元分析及试验研究

赵旭敏*,陈辉

(珠海格力电器股份有限公司机电技术研究院,广东珠海 519000)

为研究旋转式压缩机泵体组装完成后气缸内圆变形原因及规律,使用Pro/MECHANICA对气缸与轴承的装配三维模型进行精确的网格划分、定义约束和载荷,利用ANSYS软件对有限元模型进行了仿真计算,并设计了一种气缸内圆变形量测试的试验方法,测试了不同螺钉连接力下旋转式压缩机气缸内圆的变形量,试验结果与仿真计算一致。经分析研究提出一种可减少旋转式压缩机泵体装配后气缸内圆变形的改进方案,并通过试验对该改进方案进行了验证,测试结果表明,该气缸结构改进方案是合理的和可行的。

压缩机;泵体;气缸;内圆;变形

0 引言

近年来,旋转式压缩机生产的自动化水平得到显著提高,降低了生产成本,减轻了劳动强度,提高了生产效率,但旋转式压缩机泵体组装后,常出现泵体运转不畅甚至卡死的情况,成为制约旋转式压缩机生产效率和压缩机可靠性提高的重要因素[1-3]。调查研究后发现,压缩机泵体生产线上使用全自动气缸调芯机来调整轴承和气缸的相对位置,虽可精确达到压缩机排气间隙(同心组装时滚子与气缸的径向间隙)要求,满足压缩机正常工作的条件,但调芯后通过螺钉紧固轴承和气缸后,会引起压缩机气缸内圆的变形,影响排气间隙要求的精度,并造成压缩机泵体运转不畅,降低了压缩机的可靠性。

现有技术无法监控下轴承紧固后压缩机的排气间隙,只能靠泵体顺畅度来检查,因此有必要对气缸内圆变形量及影响变形的因素进行试验和研究。本文通过有限元仿真分析得到了气缸内圆变形的基本规律,并设计了气缸内圆变形量测试的试验方案,结合仿真与试验结果,提出可减少压缩机泵体装配后气缸内圆变形的设计方案并进行了试验验证。

1 有限元分析

随着计算机技术的发展,采用有限元法可以快捷、精确地计算旋转式压缩机零部件的应力分布及变形大小,且成本较低,是目前工业设计中广泛采用的计算方法[4-5]。本文利用 Pro/MECHANICA的FEM 模块对建立的气缸与轴承装配的三维模型进行精确的网格划分、定义约束和载荷,并利用ANSYS分析软件对有限元模型进行计算,分析压缩机泵体组装后气缸内圆的变形情况。

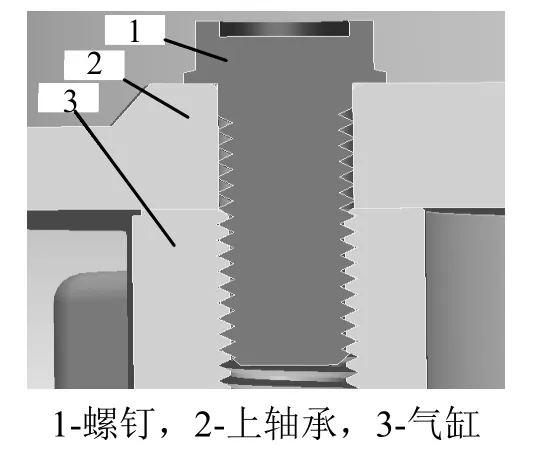

1.1 三维模型

利用Pro/E软件建立气缸、轴承和螺钉装配的三维模型,为减少仿真计算的误差,建立了精确的螺纹连接模型,如图1所示。

图1 螺纹连接三维模型

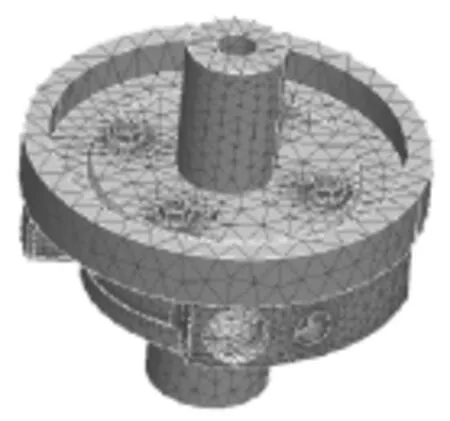

1.2 网格划分

网格划分方案对计算结果的影响很大[6]。通过对单元数量、单元密度、单元扭曲、单元形状、计算时间及计算精度等各方面的综合考虑,选用Solid单元作为划分网格的单元类型,为减少局部应力集中对仿真计算结果的影响,对三维模型的螺纹连接处进行了网格细化控制,网格划分如图2所示。

图2 网格划分

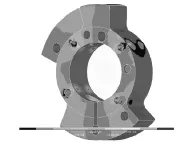

1.3 边界条件及结果分析

各接触面均采用“无相互贯穿”接触类型,并定义合适的螺纹摩擦系数,在螺钉头部周向节点施加一定的扭矩载荷,同时约束气缸外周面的全部自由度,气缸变形有限元结果如图3所示。

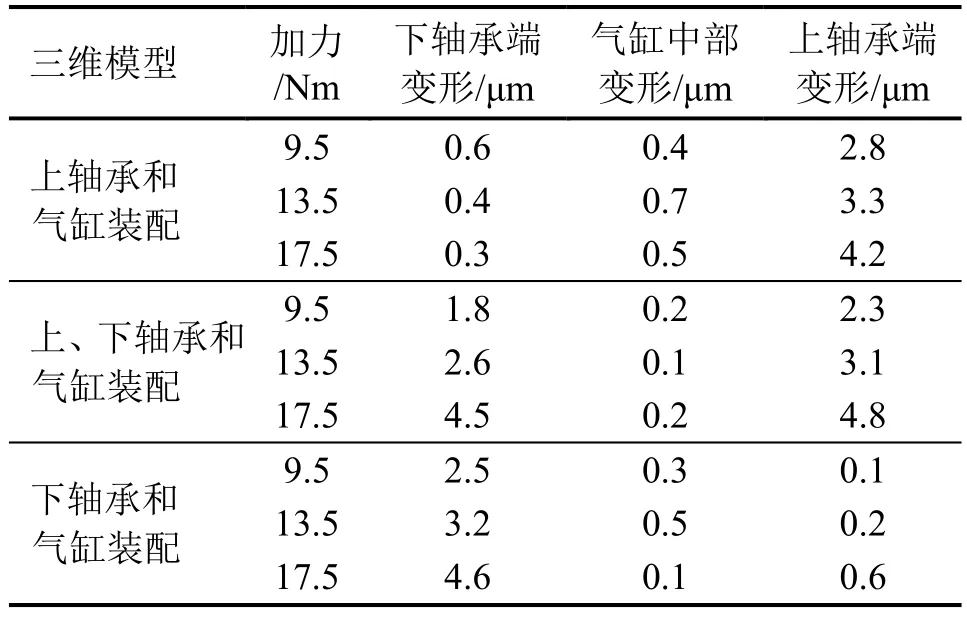

由图3可以看出气缸内圆靠近4个螺钉孔处径向变形最大。气缸变形量具体仿真计算数值见表1。

从仿真计算数据可以看出,气缸内圆变形量随着扭矩载荷的增大而增大,靠近轴承端变形量较大,中间位置几乎无变形。

图3 有限元结果

表1 气缸内圆变形量仿真计算结果

2 试验研究

2.1 测试系统

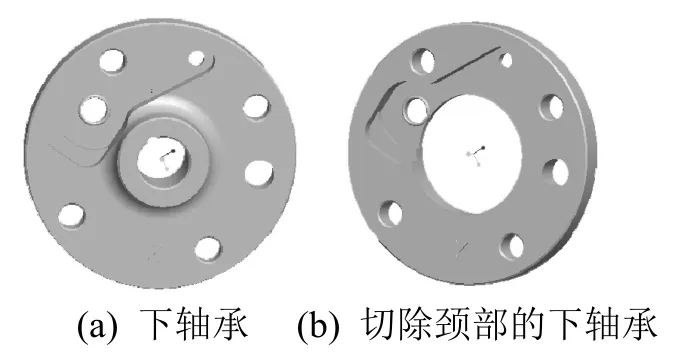

该测试系统主要由计算机、MMQ400型圆度仪、扭力扳手、气缸、上轴承、改进后的下轴承和螺钉组成。MMQ400型圆度仪如图4所示,其测头臂长较短且不能弯曲,不能直接穿过轴承颈部进入气缸内圆中进行圆度测量,故需对下轴承进行重新设计,将下轴承颈部切除,如图5所示。

图4 MMQ400型圆度仪

图5 下轴承

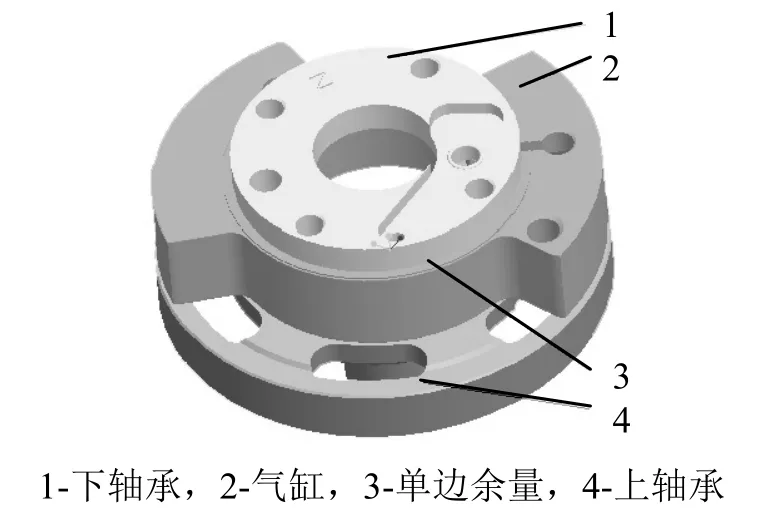

利用线割切掉下轴承颈部,且线割后对下轴承进行去毛刺和下端面精磨处理,保证下轴承下平面与气缸端面配合精度与量产一致。同时下轴承外圆直径要比气缸精加工面直径小5 mm左右,保证一定的单边余量,以便于在测试气缸圆度时利用圆度仪通过单边余量调节气缸为水平,以保证测试结果的准确性,如图6所示。

图6 测试组件

2.2 测试方法与步骤

为准确研究压缩机泵体组装过程中上、下轴承紧固后气缸内圆变形的规律和影响因素,本试验严格按照泵体组装顺序,利用扭力扳手以一定的螺钉预紧力紧固上、下轴承和气缸,并通过扭矩扳手检定仪检验扭力扳手力矩设定值的准确性。通过测量5种不同螺钉拧紧扭矩下2个相同的气缸内圆上、中、下3处的变形量来分析气缸内圆变形规律和影响因素(气缸内圆上、中、下3处分别为距离气缸内圆上端面2 mm处,气缸内圆中间和距离气缸内圆下端面2 mm处)。

压缩机气缸变形量测试共分为5个步骤:①测量组装前气缸内圆上、中、下三处的圆度;②使用力矩扳手拧紧螺钉,紧固上轴承与气缸后,测量气缸内圆上、中、下三处的圆度;③使用力矩扳手拧紧螺钉,紧固上、下轴承和气缸后,测量气缸内圆上、中、下三处的圆度;④拆卸上轴承后,测量气缸内圆上、中、下三处的圆度;⑤拆卸下轴承后,测量气缸内圆上、中、下三处的圆度。

2.3 测试结果与分析

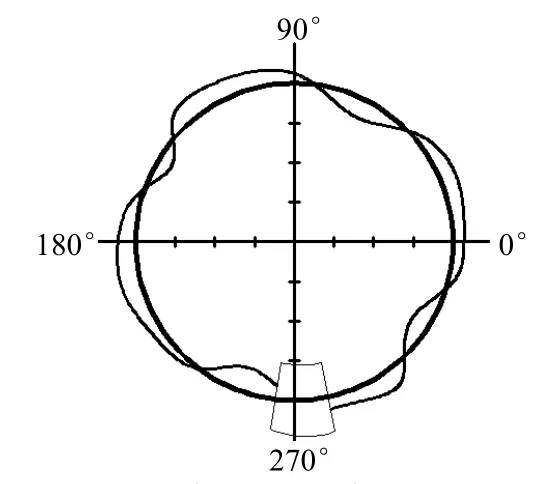

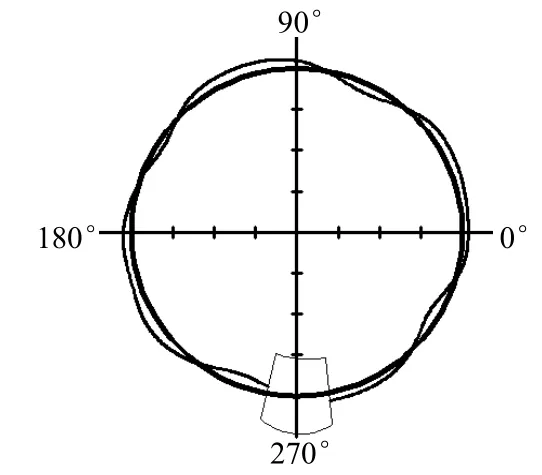

从气缸内圆变形图样可以看出,螺钉紧固气缸和轴承后,气缸内圆变形形状呈现花瓣状,靠近螺钉孔处气缸内圆径向变形最为严重,变形方向朝向气缸内圆轴线。MMQ400型圆度仪测量出的气缸内圆变形图样见图7。

图7 气缸内圆变形图样

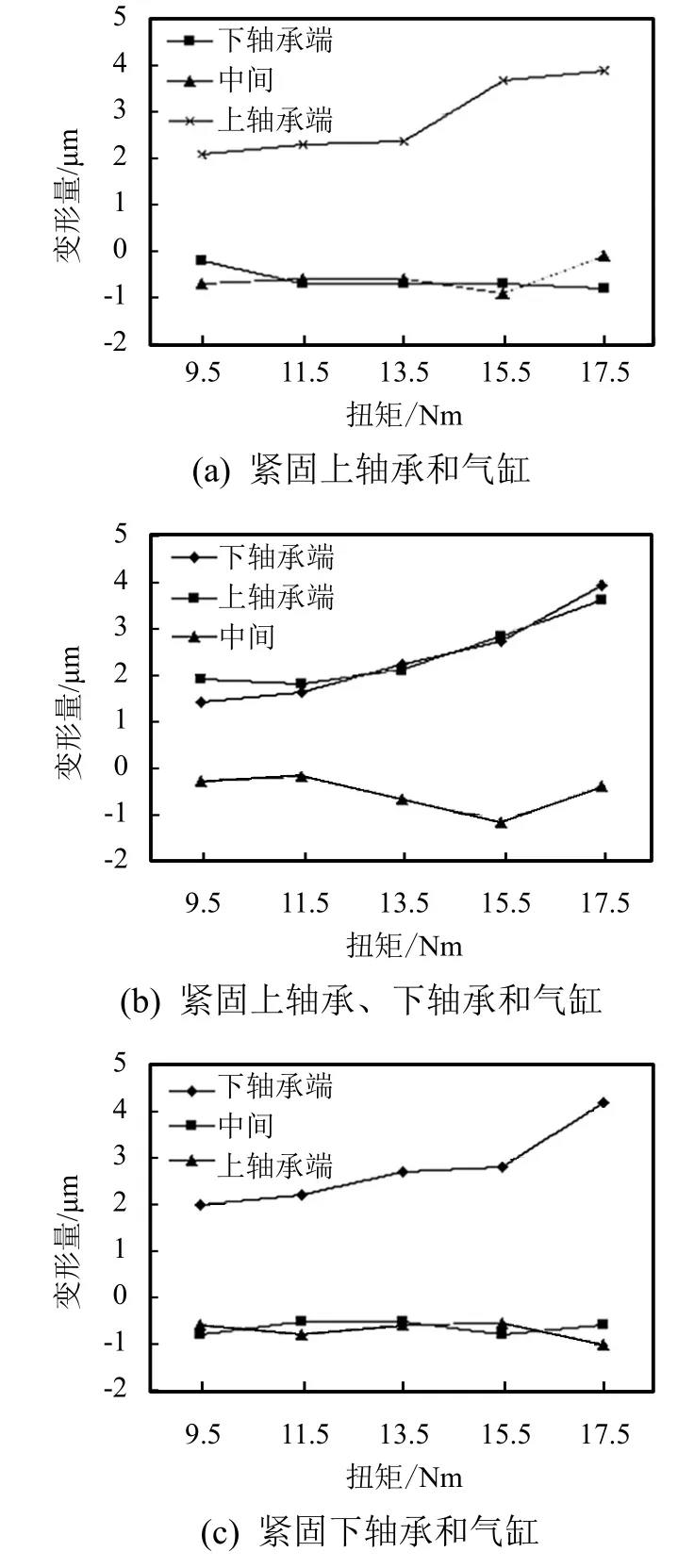

分别对 5种不同的螺钉拧紧扭矩下两个相同规格的气缸内圆上、中、下3处圆度的变形量取平均值,得到的变形量平均值见图8。

图8 2个气缸内圆变形量平均值

从试验数据可看出,仅上轴承(或下轴承)和气缸紧固后,气缸内圆变形主要发生在上轴承端(或下轴承端);上、下轴承和气缸紧固后,上轴承端和下轴承端都随螺钉拧紧力矩的增大而呈增大的趋势,而中间则基本没有变化,试验现象与仿真结果一致,验证了仿真计算的准确性。

试验完成后单独测气缸内圆上、中、下3处的圆度发现,与试验前气缸内圆上、中、下3处的圆度基本一致,说明螺钉拧紧扭矩达到17.5 Nm时,气缸内圆变形仍为弹性变形。

3 改进方案及试验分析

通过试验和仿真结果分析得出,螺纹连接力对压缩机气缸内圆变形有很大的影响,且越靠近螺钉孔处气缸内圆变形越大。

3.1 改进方案

为解决压缩机气缸内圆变形问题,在气缸内圆与螺钉孔之间设置凹槽,如图9所示。使用螺钉将气缸和轴承紧固后,螺牙所承受的连接力转移至气缸设置的凹槽上,可有效减少气缸内圆的变形。

图9 设置凹槽的气缸

3.2 试验及分析

将轴承和改进后的气缸用螺钉紧固后,使用MMQ400型圆度仪测量气缸内圆上、中、下3处的圆度发现,气缸内圆变形测量图样与未改进气缸内圆变形测量图样形状类似但变形量明显减小,改进后的气缸内圆变形图样如图10所示。

图10 改进后的气缸内圆变形图样

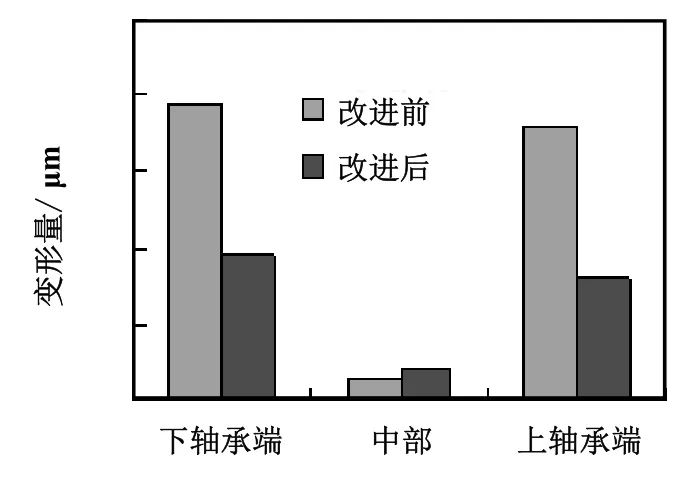

改进前后上、下轴承同时紧固,螺钉拧紧扭矩为17.5 Nm时的气缸内圆变形量对比见图11,改进后较改进前变形量减少50%以上。

由上述试验数据可以看出,通过在气缸内圆与螺钉孔之间设置凹槽,可有效减少螺钉紧固后气缸内圆的变形。

图11 改进前后气缸内圆变形量对比

4 结束语

1)使用Pro/MECHANICA的FEM模块对气缸与轴承的装配三维模型进行精确的网格划分、定义约束和载荷,并用ANSYS软件对有限元模型进行计算,仿真结果与测试结果一致,验证了仿真的准确性。

2)通过改进下轴承的结构使用MMQ400型圆度仪可以准确测量螺钉紧固气缸和轴承后,气缸内圆的变形量,通过测量不同螺钉预紧力下气缸内圆的变形量,发现气缸内圆变形形状呈现花瓣状,靠近螺钉孔处气缸内圆径向变形最为严重,且变形量随螺钉拧紧扭矩的增大而增大。

3)提出了一种气缸结构的改进方案,经试验得出该气缸结构改进方案合理,有效减少了压缩机泵体组装后气缸内圆的变形量。

[1]周子成. 我国空调压缩机制造业的现状和发展方向[J].制冷与空调, 2004, 4(4): 1-7.

[2]李连生, 赵远扬, 杨启超, 等. 制冷与空调压缩机的技术现状与发展趋势[C]// 第二届中国制冷空调行业信息大会会议资料集. 2004: 67-76.

[3]马国远, 李红旗. 旋转压缩机[M]. 北京: 机械工业出版社, 2001.

[4]李波. 螺栓螺纹三维接触有限元分析[J]. 计算机应用技术, 2010, 5(37): 31-33.

[5]刘而烈, 崔恩第, 徐振铎. 有限单元法及程序设计[M].天津: 大学出版社, 1999.

[6]李涛, 左正兴, 廖日东. 结构仿真高精度有限元网格划分方法[J]. 机械工程学报, 2009, 45(6): 304-308.

Finite Element Analysis and Experimental Study for Bore Deformation of Rotary Compressor Cylinder

ZHAO Xu-min*, CHEN Hui

(Zhuhai Gree Electrical Appliances Co., Ltd, Zhuhai, Guangdong 519000, China)

In order to study the deformation reason and law of the cylinder bore after the completion of the rotary compressor pump body assembly, actually loads and constraints defining and meshing of the three-dimensional model of the cylinder and bearing assembly have been carried out by the software of Pro/MECHNICA, and the bore deformation simulation calculation has been carried by using the finite element analysis software of ANSYS. A test plan of the cylinder bore deformation was designed, and the cylinder bore deformation under different screw connection force was tested. The test results were consistent with the simulation results. After the analysis of the data, an improvement plan of the cylinder structure which can reduce the deformation of the cylinder bore effectively was put forward, and the result of the verified test showed that this cylinder structure improvement plan was reasonable and feasible.

Compressor; Pump body; Cylinder; Bore; Deformation

10.3969/j.issn.2095-4468.2014.02.208

*赵旭敏(1985-),男,工程师,学士。研究方向:压缩机设计。联系地址:珠海市香洲区前山格力电器机电研究院,邮编:519000。联系电话:15819403916。E-mail:xumzhao@126.com。