大型五轴数控机床圆度误差测试与分析

吴玉亮,谭智,朱铁军

(沈阳机床(集团)有限责任公司,沈阳 110142)

0 引言

大型五轴数控机床的圆度精度是一个重要的性能技术指标,其好坏直接影响机床运行加工零件的精度[1-3]。而且五轴机床运行中在很多情况下需要进行多轴联动,而直线轴的两轴联动多为基础的运动形式,如果其精度超差将大大降低五轴机床的可用性和高精度加工特性。圆度测试是评判两轴联动精度的最常用测试方式和手段。所以开展大型五轴数控机床的圆度测试非常有必要。

当前国内外学者对于数控机床的两轴联动的圆度误差研究的较多。例如虞敏[4]、封志明等[5]利用球杆仪进行了五轴机床的RTCP误差测试与补偿,推导了RTCP误差元素求解方法,并通过误差补偿试验验证误差求解方法的准确性和有效性;况康等[6]对小型立式加工中心在不同进给速度下进行了圆度测试和分析,给出3个平面的圆度误差,得出伺服不匹配使得进给速度增大、圆度误差增大的结论;陈金英等[7]通过球杆仪做了小型立加的不同的两个位置圆度误差测试,得出位置不同的两个圆度误差也不同,但是况康[6]和陈金英等[7]均未对影响因素产生的原因进行分析;林小凡[8]、王家兴[9]、袁洞明[10]、Lee等[11]进行了数控机床的圆度误差测试与补偿,为减小圆度误差进行试验探索。

目前机床圆度误差的研究方法比较多,但是较为系统地分析影响因素的产生原因的比较少,而且大型五轴机床对于圆度误差的综合性实验研究和分析也比较少见。因此,本文对大型五轴数控机床在不同位置、不同进给速度及不同测试半径进行了圆度测试,对圆度的各影响因素进行了分类和分析,并根据测试的实验结果及分析反映出机床真实圆度精度状况并总结圆度误差变化规律,提出了相应的零件切削和圆度调整的建议。

1 大型五轴数控机床圆度误差影响因素分析

大型五轴数控机床由于其质量较大,结构和工作运动空间较大,圆度误差的影响因素比小型机床的作用更为突出,主要体现为局部空间影响因素不同及伺服轴控制更需要进行精细调整。圆度误差的影响因素从大的方向上可以分为机床几何精度影响因素和伺服轴控制影响因素两方面。

1.1 主要的几何精度影响因素

由于机床的零部件存在加工误差、装配误差,会在进给轴圆插补轨迹运动中对圆度误差有较大影响。主要几何影响因素有:

1)轴间的垂直度。使得正向圆和逆向圆都表现为45°或135°的椭圆。

2)单轴的直线度。其存在单轴局部误差的不同情况,主要体现于测试的圆周上存在3个突出部位,呈“鸭梨型”。

3)单轴定位误差。使得圆在轴线方向上呈长短轴的正椭圆。

4)单轴的反向间隙。使得单向圆在单轴换向点上产生半圆错位。

5)周期性误差。由于丝杠缺陷或轴承缺陷等在圆周上产生的周期性波动误差变化。

6)横向间隙误差。由于导轨的非导向方向存在松动,使得正向圆和逆向圆呈现错位形态。

依据以往测试经验来看,对于大型机床常见的作用较大的几何误差影响因素有垂直度误差、直线度误差、反向间隙及定位精度误差等。主要因为大型机床的各个单轴行程较长,这些误差在局部范围内存在差异性,使得机床单轴的相关误差对圆度测试的影响表现得较为突出。

1.2 控制影响因素

伺服轴的控制能力体现了数控系统、驱动对伺服轴机械结构执行能力的控制,在进行圆插补轨迹运动时,如果机械结构和数控系统及驱动的匹配性不好,是极易使得圆度超差的。圆度的控制影响因素主要有:

1)反向跃冲。伺服轴换向存在黏滞情况,体现在伺服控制机械结构的反向执行力欠缺,使得圆换向点出现“尖峰”形态。

2)伺服不匹配。插补圆时两个伺服轴的动态匹配特性较差,步调不一致,存在快慢轴状态,使得正向圆和逆向圆呈现出分别沿45°和135°的椭圆。

3)爬行。在单轴换向附近,伺服轴处于低速状态下,伺服轴控制呈现有噪声蠕动的状态,使得圆在换向位置两侧存在不规则噪声抖动形态。

大型五轴数控机床的圆度误差的控制影响因素常见的主要有反向跃冲及伺服不匹配等,主要因为大型机床结构件、运动件体积、质量较大,需要大功率的电动机和驱动,控制的精细程度相对较弱。如果想提高机床圆度精度,减小控制影响因素的作用,就需要对数控系统的电气参数进行精细化的调整,达到控制和机械结构最佳匹配状态。

2 圆度误差测试

为了评价大型五轴数控机床的圆度精度特性及查找圆度误差的实际突出作用的影响因素,为大型机床圆度精度调整提供结果依据,本文设计了圆度测试实验。主要包括:不同位置的圆度误差测试、同一位置不同进给速度的圆度测试及不同测试半径的圆度测试。

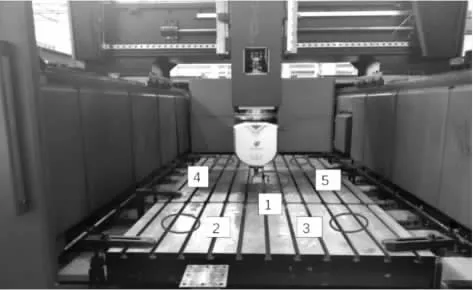

本实验主要采用球杆仪(QC20-W)进行测试,实验测点位置主要选取工作台(6000 mm×2000 mm)中心及四周共5 个测量位置,具体测试的位置布局如图1所示。

图1 测试位置的布局

测试主要过程为:在位置1至位置5上,采用相同的进给速度和杆长进行各自位置的圆度测试。在位置1不改变机床的进给速度前提下,通过改变球杆仪测试杆长进行不同的测试半径的圆度误差测试。并且在位置1不改变球杆仪杆长的前提下,通过改变进给速度进行不同速度的圆度误差测试。测试现场如图2 所示。具体的实验参数如表1~表3所示。

图2 实验测试现场

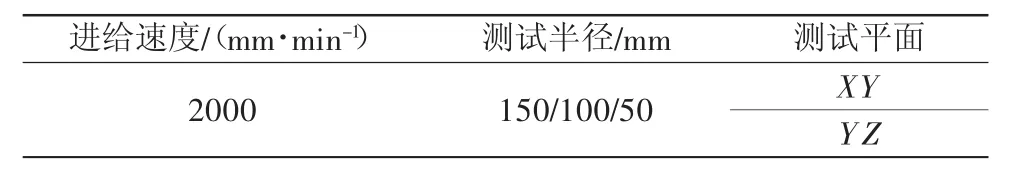

表1 不同位置的圆度误差实验参数

表2 位置1不同进给速度的圆度误差实验参数

表3 位置1不同测试半径的圆度误差实验参数

3 结果及分析

3.1 不同测试位置的圆度误差测试的结果及分析

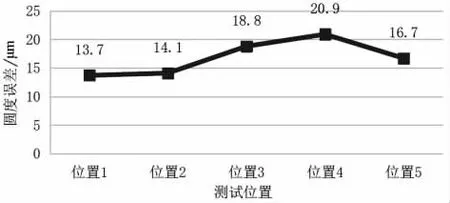

图3给出不同测试位置的圆度误差结果,从结果可以看出圆度误差的范围为13.7~20.9 μm,不同位置的圆度误差的差异相对比较大,工作台中心(位置1)的圆度误差最小,机床内侧位置4最差,从结果的差异性来看,要想提高加工工件的圆度精度,切削应该选择工作台的中心位置。圆度误差的结果如图3所示。

图3 不同测试位置圆度误差结果

图4给出位置1和位置4的具体圆度误差结果,从球杆仪软件的具体结果主要影响因素占比可以看出,不同位置的圆度误差影响因素不同。主要原因是:由于大型机床的本身各个单轴的几何误差在局部存在差异,大型机床结构件较大、质量较重,机床运行到不同位置时,机床的整体结构刚度及各构件的挠度变形等都会发生改变,各位置机床的形态不同,从而影响到机床的两轴运动圆插补的精度。位置1和位置4的具体圆度误差结果如图4所示。

图4 位置1和位置4的具体圆度结果

3.2 不同进给速度的圆度误差测试的结果及分析

通过位置1不同进给速度的圆度误差结果分析可知,当进给速度增大时,XY和YZ平面的圆度误差明显都存在增大的趋势。低速情况圆度精度相对较好,在零件切削时,在切削效率允许的情况下可以适当降低进给速度。

还可以看出,圆度误差的控制影响因素起到主要作用,影响比例达到30%~50%,反向跃冲也呈现增大趋势。主要是因为在进给速度增大时,相同半径圆插补运动的向心加速度随着进给速度的增大而增大,轴圆插补运动对单轴控制要求增大,单轴加减速启停的平稳性更不易控制。若想减小反向跃冲的影响,可以适当调整伺服轴换向时的反向加速度及加速时间;对于伺服不匹配可以适当增加调整单轴的积分时间、位置增益、速度及加速度等伺服参数来解决。不同进给速度的圆度误差结果如表4所示。

表4 位置1不同进给速度的圆度误差结果

3.3 不同测试半径的圆度误差测试的结果及分析

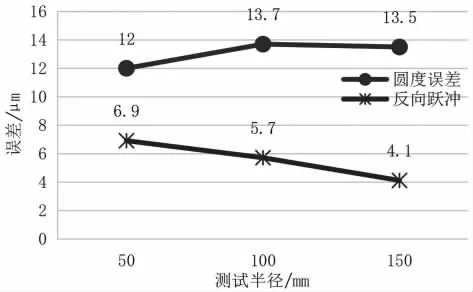

图5为不同测试半径的圆度误差测试结果,通过图5可知,不同半径下,圆度的测试结果的误差范围较小,范围在12.0~13.7 μm之间,圆插补运动的半径改变对圆度的影响较小。

图5 不同测试半径圆度误差结果

还可知,反向跃冲的大小随着半径的增大而减小,经分析,主要因为半径增大,圆的相对曲率减小,相对的向心加速度减小,对伺服轴的控制能力要求相对减弱,伺服轴的执行力更易于控制。

反向跃冲是最主要的影响因素,其减小应该使得圆度误差测试结果减小,但测试的总体圆度误差结果变化不大并略有增加。分析其原因主要是测试半径增大,测试的范围也相应增大,机床的几何误差(如轴间垂直度误差、直线度误差、定位误差等)都有所改变,所有影响因素的相互作用和综合影响而产生这样的测试结果。

4 结论

本文通过球杆仪分别做了大型五轴数控机床的不同位置、不同进给速度及不同测试半径的圆度误差测试,并对大型五轴数控机床的圆度影响因素进行分析和总结。根据测试结果进行了具体分析,得到以下结论:不同位置由于几何误差的不同圆度误差存在差异;不同进给速度时,低速状态下圆度精度较好,进给速度增大控制影响因素为主要影响因素,进给速度增大则圆度误差增大;测试半径的改变对圆度的影响较小。同时针对相应结论提出了选择合适工件加工位置及合适进给速度等加工建议和控制影响因素调整建议等。本文的结论和建议将对机床设计、研发等相关技术人员提供一定的技术参考。