SiCp/Al复合材料的凝胶法混料工艺研究

衣爱丽,杜晓明,刘凤国,王承志

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

SiC颗粒增强铝基复合材料由于具有高比强度、比模量、耐磨性、热膨胀系数小、良好的高温性能,以及优良的导热、导电性等许多优点,在航空航天、汽车、电子等工业领域具有广泛的应用前景[1]。但是由于SiC颗粒与基体的界面问题,使制备成的复合材料在性能上不够稳定[2]。目前制备SiC颗粒增强铝基复合材料首先应该考虑的问题是如何使SiC颗粒在铝基体中均匀地分散,且与基体良好的结合[3-4]。通常采用的制备方法主要有:固态法(粉末冶金法、热压法、热等静压法等)、液态法(挤压铸造法、真空吸铸、搅拌复合法等)、沉积法、原位反应法和凝胶法[5],但各有其局限性。本文采用凝胶法制备了SiC颗粒增强铝基复合材料。凝胶法是通过分散剂的作用,将有机单体、基体和增强体粉末均匀分散在分散介质中,形成低粘度高固相的浆料,然后加入引发剂、催化剂诱使单体在非多孔模具中聚合,使基体和增强体粉末形成高度分散并具有一定形状、硬度的坯体,通过干燥、烧结得到结构致密的产品[6]。与其他复合工艺相比,凝胶法具有工艺简单、对设备的要求低、增强颗粒在金属基体中分散均匀、坯体缺陷较少强度较高、可以近净成形等优点[7]。本文通过对凝胶法混料工艺的研究,解决了SiC颗粒在铝基体中分散不良的问题,获得了微观及宏观都具有良好分散均匀性的复合粉体的最佳混料工艺参数。

1 实验材料与实验方法

复合材料的增强体选用平均粒度为15μm的市售α-SiC颗粒,其体积分数为固相体积的12%;基体材料选用气雾化法制得的纯铝粉,平均粒度为20μm;SiCp表面腐蚀试剂为浓度为95%的HCl,腐蚀过程中伴有超声处理,并通过日立S-3400N扫描电子显微镜观察腐蚀过程对颗粒表面的影响。表面改性剂为聚丙烯酰胺(PAM,由丙烯酰胺AM聚合制得),分散剂为聚乙烯吡咯烷酮(PVP),分散介质为去离子水。凝胶浆料制备过程为:AM、PVP溶解于去离子水中,分别加入SiC颗粒和铝粉并进行搅拌混合。胶体成分在催化剂(N,N,N',N'-四甲基乙二胺)、引发剂(过硫酸铵)作用下在颗粒表面聚合,观察涂覆程度。试验通过对浆料进行干燥、腐蚀复合粉中基体成分、精确称重的方法考察分散剂和分散介质对浆料悬浮稳定性的影响,此过程中用到试验设备主要为梅特勒-托利多电子天平、JJ-1精密定时电动搅拌器。

2 实验结果与讨论

2.1 SiC粒度分布控制

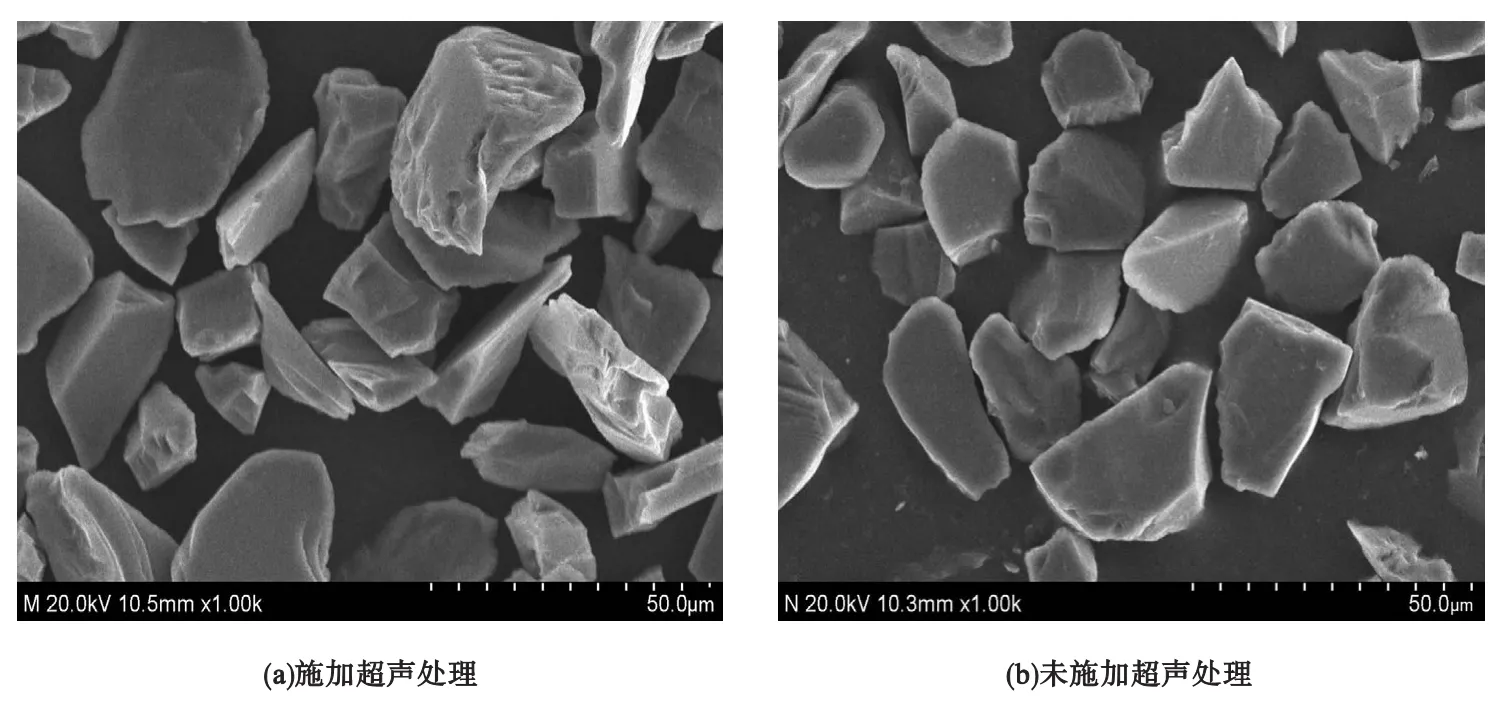

SiC粒度的均匀性对凝胶法制备SiCp/Al复合材料的混料效果和后续的成形性能具有重要的影响,粒度差别大的SiC颗粒,由于小颗粒的团聚效应显著,混料中很难使SiC颗粒均匀分散在铝粉中。实验所用SiC颗粒中混杂的小粒径SiC颗粒来源主要有两种,其一是原料自带的,可通过筛分将其去除;其二是湿法腐蚀后,表面层剥落而产生的,这部分小颗粒可通过在SiC表面腐蚀过程中施加超声处理将其最大限度减少。图1给出了湿法腐蚀过程中超声处理对SiC颗粒粒度分布的影响。

图1 超声对湿法腐蚀SiC粒度分布的影响

实验中盐酸溶液的pH小于等于2,腐蚀时间为12h。由图1a可见,湿法腐蚀中经超声处理的SiC颗粒度分布较为均匀。而未经超声腐蚀的SiC中混有许多粒径小于5μm的小颗粒(见图1b)。这些细小的SiC颗粒比表面积较大,表面能较高,会吸附在大颗粒SiC周围或填充在大颗粒SiC间的空隙处。这会降低整个系统中SiC的表面能,使SiC颗粒更倾向于紧密堆积,造成团聚并影响后续的成形性能。此外,湿法混料中表面改性剂更易于与表面能高的小SiC颗粒结合,从而减弱表面改性剂的作用,导致失活。

2.2 SiC表面腐蚀

图2为超声湿法表面腐蚀后的SiC颗粒表面形貌的SEM图像,可清晰看到腐蚀后SiC颗粒的表面的最大腐蚀深度约为2μm。由此可知,经超声处理后的SiC颗粒产生了新表面,且部分颗粒表面以下几个原子半径距离内的晶体缺陷能转变为新生表面的表面能。通常颗粒的表面能越高,颗粒的团聚效应越明显,吸附作用也越强烈。对于用作金属基复合材料的无机非金属增强相而言,表面能越高,越难在金属基体中分散。但新表面也为表面改性剂提供了附着和反应的场所,为下一步SiC颗粒表面涂覆提供有利条件。

图2 超声湿法腐蚀后SiC颗粒表面形貌

2.3 复合粉体的表面涂覆

表面涂覆法是用无机化合物或者有机化合物对颗粒表面进行覆盖的处理。由于颗粒表面包覆物产生的空间位阻斥力,能减小或屏蔽颗粒的团聚现象,从而达到表面改性的目的。

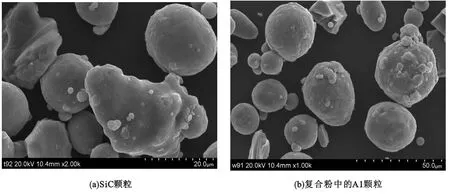

实验中AM用量为固相质量的2%,通过引发剂、催化剂作用在固相颗粒表面聚合生成PAM。图3a为表面涂覆处理后的SiC颗粒。与图2未经涂覆处理的SiC颗粒相比,表面缺陷完全由表面改性剂(PAM)包裹,SiC颗粒的棱角已经不明显。同样对于铝颗粒其涂覆效果与SiC颗粒相似(图3b)。

2.4 复合粉凝胶体系中SiC颗粒的分散性

实验取凝胶体系的总质量为20g,固相质量为13.97g,其中SiC颗粒为7.24g,AM 为固相质量的1%,在机械搅拌下达到完全悬浮的状态,来研究分散剂PVP对浆料中固相颗粒分散性的影响。

图3 颗粒表面涂覆的SEM图

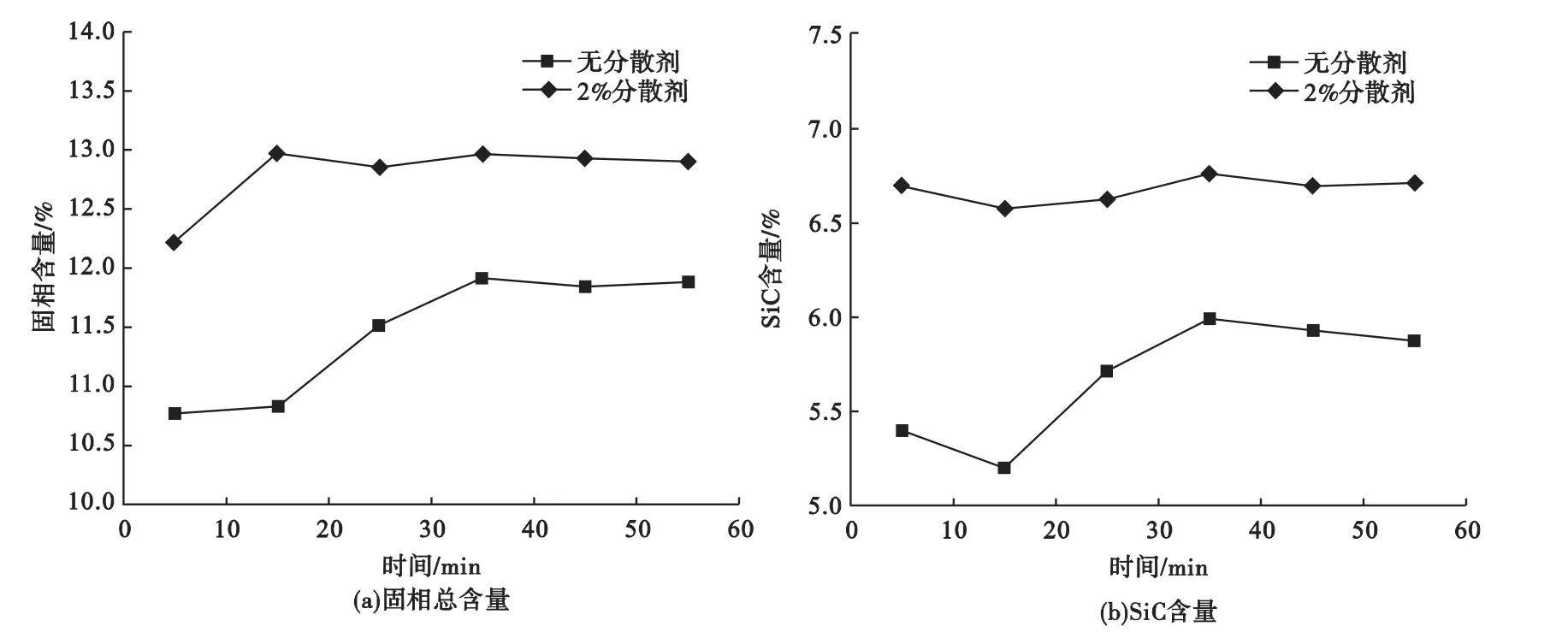

图4为浆料中固相含量随搅拌时间的变化规律。由图4a可见,无分散剂时随搅拌时间增加,浆料中悬浮的固相总量在15min时出现明显增加,35min时固相总量达到最大值(11.88g),但仍小于理论值13.97g。继续增加搅拌时间,浆料中悬浮的固相含量达到稳定值。当加入固相质量的2%的分散剂PVP时,浆料中悬浮的固相总量明显增加,且浆料达到稳定悬浮状态的时间由30~40min减小到10~20min。稳定悬浮状态的固相总量增加8.8%,且固相总量更接近于初始加入量。表明分散剂的加入能够使固相达到完全均匀悬浮。试验中采用的分散剂PVP为阳离子型分散剂,浆料搅拌过程中分子在固相颗粒表面附着,阳离子之间的静电位阻效应使颗粒间保持一定距离,达到悬浮稳定。浆料中SiC随搅拌时间的变化及分散剂的影响规律(图4b)与固相总量的量变化规律相似。

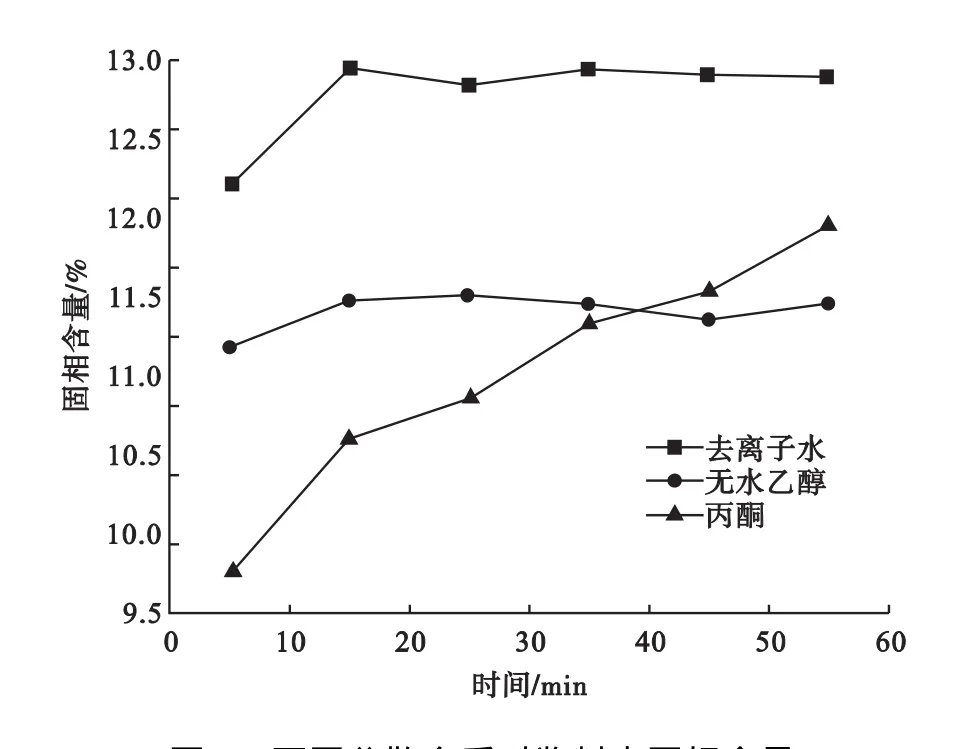

为了考察不同分散介质中悬浮固相的分散情况,实验中的凝胶体系的用量与配比与图3中相同,分散介质分别为去离子水、无水乙醇、丙酮,为保持基体材料不与分散介质反应,浆料的pH为7。图5给出了不同分散介质对固相悬浮性的影响。由图5可知,以去离子水、无水乙醇为分散介质对浆料中固相含量及搅拌时间的影响规律与PVP的相同,但以去离子水分为散介质时浆料中固相含量均大于无水乙醇为分散介质时。表明去离子水对浆料中固相的分散效果最好。这是由于去离子水分子为极性,液体状态下有较高的离子强度,无水乙醇分子极性小,不足以使阳离子分散剂大量、稳定的存在,因此去离子水为分散介质时分散效果更佳。当以丙酮为分散介质时,由于丙酮的剧烈挥发,在有效的搅拌时间内无法使浆料达到稳定的悬浮状态。

图4 浆料中固相总量及SiC含量随时间的变化

图5 不同分散介质时浆料中固相含量

3 结论

(1)湿法腐蚀中超声处理可得到粒径均匀的SiC颗粒。

(2)经表面涂覆处理后的复合粉体颗粒,表面缺陷完全由表面改性剂(PAM)包裹,颗粒形状趋于球状,可有效减小或屏蔽颗粒的团聚现象。

(3)以PVP为分散剂、去离子水为分散介质时,浆料中悬浮的固相总量最大,浆料达到稳定悬浮状态的时间最短,可使固相颗粒达到完全均匀悬浮。

[1]曾汉民.高技术新材料要览[M].北京:中国科学技术出版社,1993:56-58.

[2]李艳,郭志猛,郝俊杰,等.金属粉末凝胶注模成形技术的研究现状及应用前景[J].粉末冶金工业,2006,16(5):34-37.

[3]王文明,潘复生,Lu Yun,等.碳化硅颗粒增强铝基复合材料开发与应用的研究现状[J].兵器材料科学与工程,2004,27(3):61 -65.

[4]Tjong S C,Ma Z Y.Microstructural and mechanical characteristics of in situ metal matrix composites[J].Materials Science and Engineering,2000,(29):49 -113.

[5]范景莲.粉末增塑近净成形技术及致密化基础理论[M].北京:冶金工业出版社,2011:9-10.

[6]铁生年,李星.超细粉体表面改性研究进展[J].青海大学学报(自然科学版),2010,28(2):16 -21.

[7]崔升,沈晓冬,肖苏,等.纳米碳化硅的表面改性和分散性研究[J].精细化工,2008,25(4):318 -320.