肥大型船舵翼设计与水动力性能预报研究

余小平

(中国船级社连云港办事处 连云港 222042)

在肥大型船舵翼的初步设计阶段,首要的研究对象就是舵翼剖面和舵翼外形的设计,它决定了舵翼的水动力性能,直接影响到肥大型船的操舵性能。

目前,国内外的肥大型船舵翼多采用NACA00系列翼剖面,并以其为基础设计舵翼。由于现有NACA00系列的翼剖面参数固定,以其为基础设计的各种外形的舵翼,其升力系数的改善并不显著。为进一步提高肥大型船的操纵要求,笔者采用一种全新的设计思想,即以现有翼剖面为母型,参考国内外舵翼外形的特点[1-2],借鉴其成功的设计思想,最终设计出具有优良水动力性能的舵翼。

1 翼剖面及舵翼外形的设计

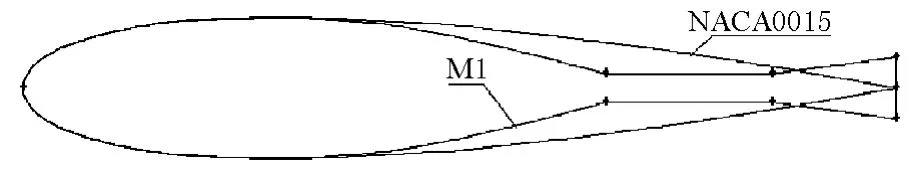

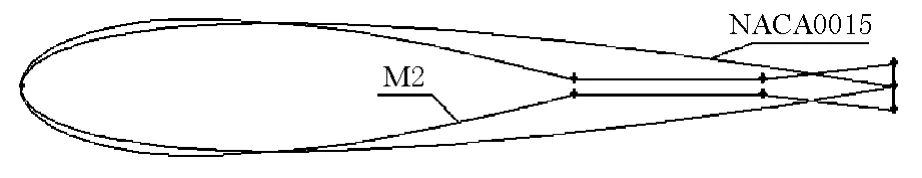

翼剖面的设计以NACA0015为母型,参考国内某减摇鳍翼剖面的设计思想[3],设计了代号分别为M1和M2的翼剖面形状,见图1和图2。

图1 NACA0015和M1剖面

图2 ACA0015和M2剖面

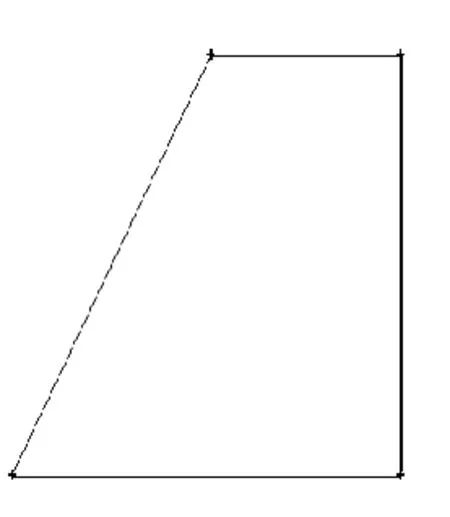

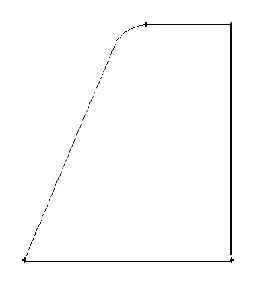

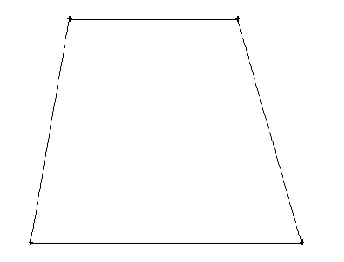

舵翼外形的设计则以国内外多种舵翼外形为母体,设计了代号分别为RW1,RW2和RW3的舵翼外形,见图3~图5。为验证CFD技术预报舵翼水动力性能的可靠性,结合某减摇鳍的试验模型[4],对计算方法进行了验证研究,该试验模型的外形见图6。

图4 RW2

图3 RW1

图5 RW3

图6 试验模型

2 计算域网格的划分

目前,在计算流体力学中,出现了各种各样的网格形式,主要有单块结构化、多块结构化、非结构化、重叠和混合等网格形式[5],他们各有优缺点和相应的适用范围。

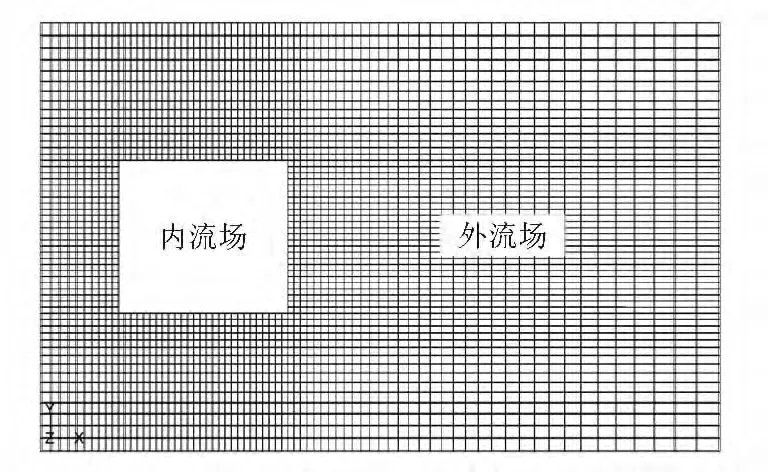

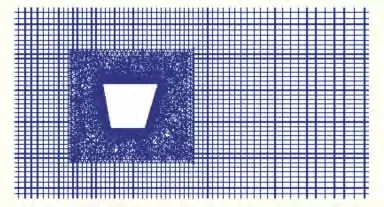

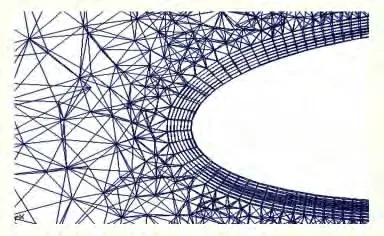

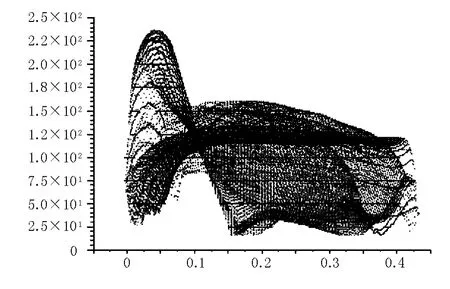

考虑到本文的计算模型较多,外形各不相同,适合采用混合网格来离散流场,网格的划分和流场的分块参照国内学者[6]的方法。为缩短设计的周期、提高研究效率和使模型误差最小化,本文对整个计算流场进行模块化处理,即把整个计算域分成2块,分别为包含舵翼的内流场和剩余的外流场,见图7。内流场采用统一的网格节点间距、网格大小、网格外推比例、边界层网格等网格生成参数,从而保证了不同的计算模型拥有一样的计算网格;外流场由结构化六面体网格构成,从而达到减少网格数量和提高网格质量的目的。利用ICEM CFD软件所具有的合并网格功能,所有计算模型使用同一个外流场网格,将含有各舵翼模型的内流场网格分别和同一个外流场网格合并,构成整个计算域的网格,从而使得整个网格划分过程模块化、标准化,保证了所有的舵翼模型在数值计算时具有相同的网格精度,避免了由于网格的不同而造成的计算误差,提高了网格划分的效率,增加了不同舵翼水动力性能比较的可信度,进而缩短了研究时间。合并后的混合网格见图8。为了保证混合网格处理湍流边界层的精度,在舵翼的周围生成7层边界层网格是十分必要的,见图9。同时,为了保证湍流模型能够合理地求解湍流边界层,边界层网格离开壁面的第一个节点与壁面之间的距离十分关键,它是以Y+值来衡量的,本文计算的Y+值见图10。

图7 流场分块

图8 合并后的流场网格

图9 湍流边界层网格

图10 壁面Y+值

3 数值计算过程

3.1 计算收敛的判断和湍流模式的比较

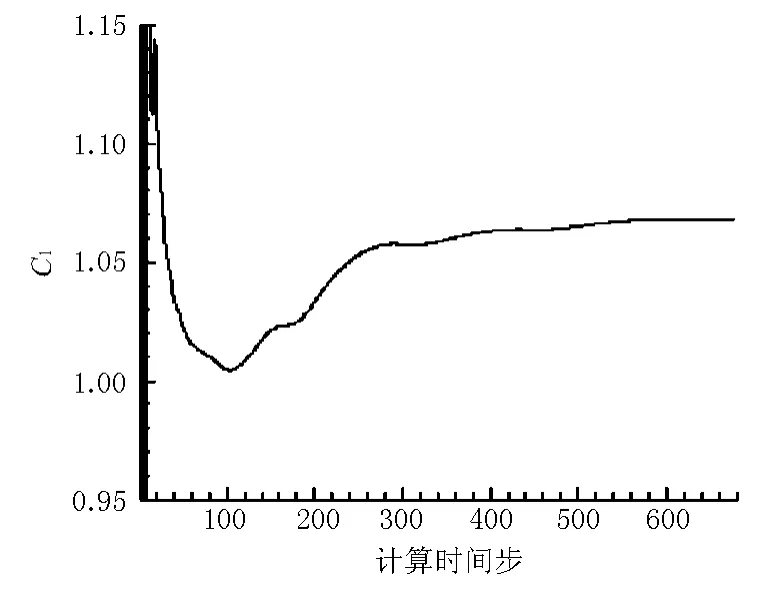

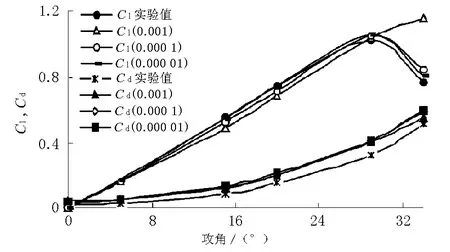

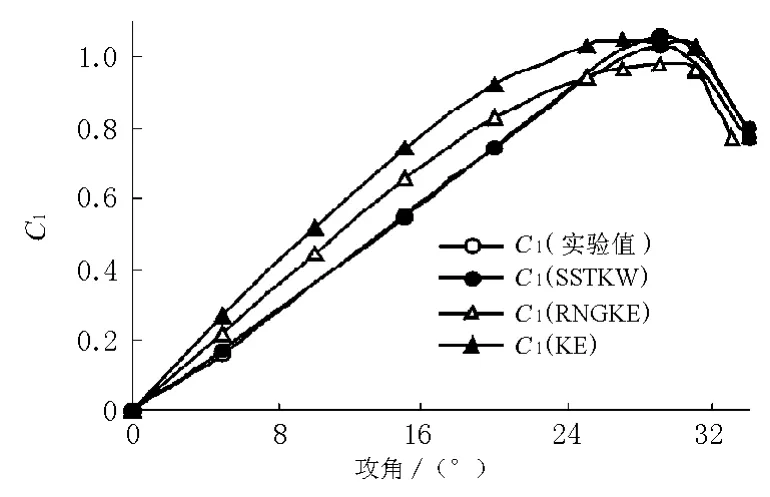

为判断计算收敛的标准以及得到适用的湍流模式,本文结合翼剖面为NACA0018的某减摇鳍的试验模型,研究了计算残差和升力系数之间的关系,比较了标准κ-ω湍流模式、RNGκ-ω湍流模式和SSTκ-ω湍流模式预报舵翼水动力性能的适用性。图11为整个迭代过程中攻角为29°时的升力系数与计算时间步之间的关系;图12比较了计算残差分别为0.001,0.000 1和0.000 01时SST κ-ω湍流模式得到的升力系数;图13比较了不同湍流模型的计算结果。

图11 升力系数与计算时间步的关系

图12 升力系数与计算残差的关系

图13 湍流模型的比较

由图11可见,当计算时间步的值超过600步时,升力系数基本不再变化;由图12可见,残差为0.000 01时的升力系数与试验值吻合较好,升力系数与试验值相比,计算误差最大可以控制在6%以内,残差为0.000 1和0.000 01时的阻力系数基本重合,与试验值相比阻力系数的误差较大,但总的趋势和试验值一致。因此,可以认为将计算残差设置为0.000 01是合适的。由图13可见,SSTκ-ω湍流模式所预报的升力系数值和试验值最为接近,因此被选为数值计算的湍流模式。

3.2 舵翼水动力性能的预报分析

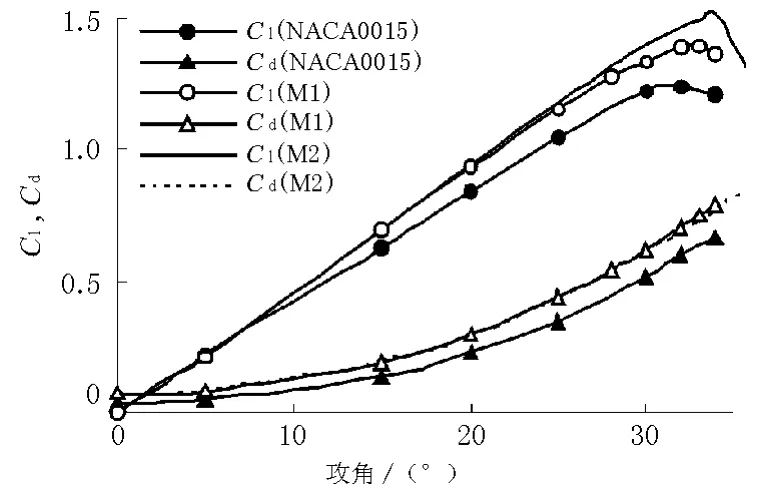

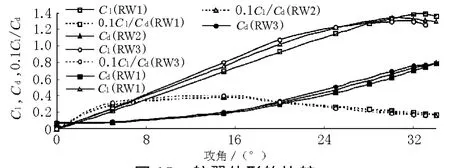

图14给出了外形为RW1、翼剖面分别为NACA0015,M1,M2舵翼的升力系数和阻力系数。图15给出了翼剖面为 M1、外形分别为RW1,RW2,RW3舵翼的升力系数、阻力系数以及升力系数与阻力系数的比值。

图14 翼剖面的比较

图15 舵翼外形的比较

由图14可见,外形为RW1、翼剖面为M2的舵翼其最大升力系数比翼剖面为NACA0015和M1的舵翼分别提高22.4%和6.8%,当达到最大升力后,攻角继续增加时,其升力系数迅速下降,并且其升力系数在攻角小于20°时和翼剖面为M1的舵翼基本一致,其阻力系数和翼剖面为M1的舵翼相比略有下降,三者中翼剖面为NACA0015的舵翼阻力系数最小。考虑到舵翼附体本身的阻力只占肥大型船总阻力的4%左右以及肥大型船对机动性和操纵性的要求,最终选取M2为肥大型船舵翼的翼剖面。众所周知,舵翼产生升力的主要原因是流经其上下表面的流体产生有利于形成上下表面压力差的漩涡,显然,外形为RW1、翼剖面为M2的舵翼,由于其剖面仿鱼外形设计,更有利于形成漩涡产生更大的上下表面压力差,从而使其在同样攻角下具有更好的升力性能。

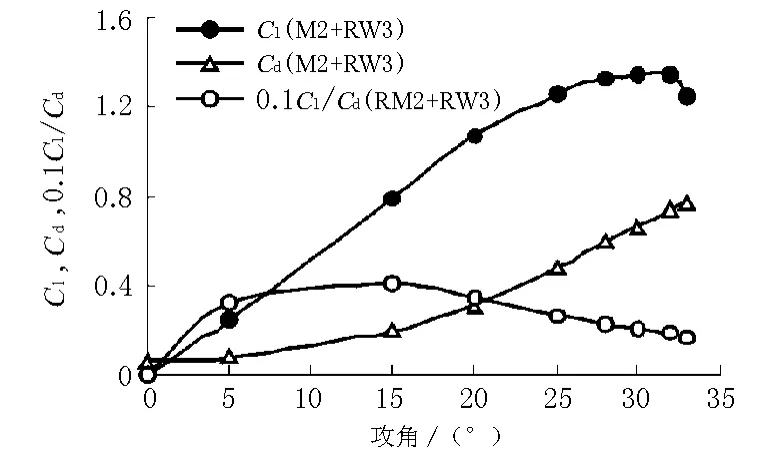

综合比较图14和图15,肥大型船最终采用翼剖面为M2、外形为RW3的舵翼,其升力系数、阻力系数、升阻比和舵翼外形分别见图16和图17。

图16 舵翼的水动力性能

图17 仿鱼形舵翼

4 结语

基于CFD技术,设计并比较了肥大型船的翼剖面形状和舵翼外形,考察了不同湍流模式预报舵翼水动力性能的适用性,计算结果与试验值的比较显示,SST湍流模式在舵翼的水动力性能预报上具有较高的精确度。根据混合网格可移植的特点所采用的计算流场模块化处理思想,可以保证所预报的不同舵翼模型具有相同的计算精度,并且混合网格可以提高网格划分的效率,进而缩短研究时间。

研究结果表明,本文所设计的舵翼,其最大升力系数比母型提高了22.4%,并且在舵翼常用攻角范围内具有较高的升阻比,达到了预期的设计目标。

[1] 张怀新.CFD在潜艇外形方案比较中的应用[J].船舶力学,2006(4):1-8.

[2] KATO Naomi.Opti mization of configuration of autonomous under water vehicle f or inspection of under water cables[C].Pr oceedings of t he 1998 IEEE Inter national Conference on Robotics &auto mation Leuven,Belgium.May,1998:1045-1050.

[3] 汤振明,赵晓东.减摇鳍水动力系数系列图谱[R].哈尔滨:哈尔滨船舶工业大学,2004.

[4] 潘子英.CFD在潜艇操纵性水动力工程预报中的应用研究[J].船舶力学,2004(5):42-51.

[5] 张 楠,沈泓萃,姚惠之.潜艇阻力与流场的数值模拟与验证及艇型的数值优化研究[J].船舶力学,2005(1):1-13.

[6] 沈海龙.苏玉民.肥大型船伴流场数值模拟的网格划分方法研究[J].哈尔滨工程大学学报,2008(11):1190-1198.