Ca/S≥1管线钢Ca、S控制生产工艺实践

王学义,王丰产,苗 锋,李 健,于 泳

(天津天管特殊钢有限公司,天津300301)

Ca/S≥1管线钢Ca、S控制生产工艺实践

王学义,王丰产,苗 锋,李 健,于 泳

(天津天管特殊钢有限公司,天津300301)

天津天管特殊钢有限公司采用100 t电弧炉,100 t钢包精炼炉(LF)及真空脱气装置(VD),6流弧形连铸机工艺,通过精料入炉、优化精炼渣系、二次造渣、合适的钙处量时机等措施,生产Ca/S≥1管线钢的生产实践,钢水中的S、C成分控制合格率为100%,可以满足连续批量生产,设计工艺具有非常理想的脱S保Ca能力。

管线钢;Ca/S;硫化物;钙处理

1 引言

Ca/S≥1高钢级管线钢是天津天管特殊钢有限公司为适应市场对管线管抗氢致裂纹(hydrogen inducde cracking,HIC)和抗硫应力致裂纹(sulfide stress corrosion cracking,SSCC)能力越来越高的要求于2012年开发的新型钢种,其特点主要表现在为了降低管线钢中对HIC和SSCC影响最大的MnS夹杂物,需控制钢中Ca/S≥1。相对于S在0.002%~0.005%的钢种,S低于0.002%的超低硫钢,由于生成的CaS夹杂物含量相对较少,Ca/S可以控制在较宽的范围内,因此,目前管线管用户越来越多的要求S≤0.002%同时Ca/S≥1。

2 Ca/S≥1管线钢生产工艺实践

HIC敏感性与Ca/S的关系见图1。

2.1 工艺路径

实际生产Ca/S≥1的管线钢时采用的工艺为:EAF(100 t)→LF(100 t)→VD(100 t,真空度≤66.7 Pa)→CCM(6机6流)。

2.2 工艺控制难点

2.2.1 钢铁料初始S高

EAF使用的原料主要为铁水和废钢,由于天津天管特殊钢有限公司外来铁水不具备铁水预处理能力,入炉铁水S含量为0.020%~0.030%,外购的废钢铁种类复杂,S含量波动同样很大,造成了极端情况下LF处理前初始S含量高达0.050%~0.060%,若将其脱至≤0.002%,整个LF精炼过程都背负着巨大的脱硫压力,不利于钢水质量,也不利于多炉连续生产。

图1 HIC敏感性与Ca/S的关系

2.2.2 脱S工艺有待进一步完善

目前天津天管特殊钢有限公司可稳定的将S控制在≤0.003%的水平,抽取1 000炉S含量要求≤0.003%的炉次,S≤0.002%的比例占81.23%,若大批量生产S≤0.002%的合同,这种控制水平显然无法达到要求,因此,脱S工艺必须进行优化。

2.2.3 钢水中Ca含量难于稳定控制

Ca元素是极活泼元素,参与钢水中大部分的化学反应,且在近1 600℃的高温环境下加入时由于反应剧烈,易发生氧化、烧损、气化等损失,且Ca含量要求越高,稳定的精确控制越困难,若连铸浇注时保护浇注不好,Ca在浇注过程中还会进一步氧化损失,目前天津天管特殊钢有限公司Ca在≤0.0015%水平内基本可以稳定控制,但要稳定控制在0.0020%左右,有一定的难度。

2.3 生产工艺

2.3.1 精料入炉

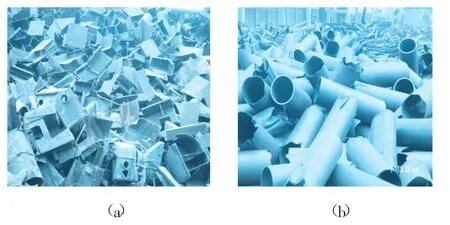

在不具备铁水预处理的不利条件下,必须通过精品废钢来控制钢水的初始S含量,否则的话整个LF精炼过程都将处于极其被动的局面。普通钢种与Ca/S≥1钢种所用废钢见图2、图3。因此,在生产Ca/S≥1品种时,用优质船板料和内部返回管头,可成功将LF精炼脱S前初始S含量由0.050%~0.060%降至0.005%以下,为深脱硫创造条件。

图2 普通钢种所用废钢

图3 Ca/S≥1钢种所用废钢

2.3.2 钢中硫的控制

2.3.2.1 精炼渣系优化

精炼渣的质量是钢水脱S的关键。研究表明[2],精炼渣碱度对精炼过程的脱S、脱O均有较大的影响。碱度提高可使钢中平衡氧降低,而且可提高S在渣钢间的分配比,随着CaO的提高,[S]降低,但当(CaO)>60%以后,CaO含量提高使脱S效果降低,这是由于CaO含量过高后,渣中会有固相质点析出,使熔渣出现非均相,炉渣粘度上升,流动性变差,从而影响了脱S的动力学条件,因此需适时向渣中加入Al粉进行渣面脱氧,随着渣中Al2O3含量在一定范围内的提高,渣的熔化温度降低。提高渣中的Al2O3含量,能够促进化渣,进行快速造渣。富含的Al2O3还原渣有疏松和泡沫特性,反应面积大,可提高渣中的氧离子活度。由于Al2O3两性特征,故能适当提高熔渣碱度,减低熔渣中S离子的活度系数,同时,其含量的提高对炉渣粘度影响较小,所以能保证炉渣有高的碱度和良好的流动性,还能提高熔池的升温速度,提高S在熔池中的传质系数,这些都有利于提高S在渣钢间的分配比,提高脱S速度。根据管线钢的特点及S≤0.002%的要求,确定了所使用的CaO-SiO2-Al2O3渣系,典型成分如表1所示。精炼渣样品见图4。

表1 精炼渣系组分 /%

图4 精炼渣样品

2.3.2.2 脱S工艺流程的优化

根据双膜理论,钢水脱S过程可以描述为以下3个步骤:

(1)S从钢水中逐步扩散到钢渣界面。

(2)钢水中的S与精炼渣在反应界面发生如下反应:

(3)生成的脱S产物逐步扩散到精炼渣中。

从图5可以看出,在S含量降至5×10-5以下时脱S速率保持在一个较低的水平并且下降趋势趋于平缓。这是由于钢水中S的扩散越发困难,且在初始S偏高的情况下,后期精炼渣系的S容量趋于饱和,反应缓慢。因此,要想进一步脱S,一方面控制好钢包底吹氩气的搅拌程度,适当的增加LF精炼处理时间,促进钢水中S的进一步扩散,另一方面,采用二次造渣工艺,在S达0.003%~0.005%,脱S反应缓慢后,除去精炼渣,然后重新返回LF重新造渣,使精炼渣系重新具有良好的脱S能力(见图6)。从表2可以看出,脱S效果比较理想。

图5 硫含量对脱硫速率的影响

图6 二次造渣工艺示意图

表2 二次造渣工艺各阶段钢水S含量 /%

2.3.2.3 钢中钙的控制

针对Ca元素不易稳定控制的特点,一方面采用钙含量更高的金属钙包芯线取代以往的硅钙合金包芯线,其Ca含量≥97%,远远高于硅钙合金包芯线的28%,大幅度减少喂入米数,防止过长的喂入过程中由于钢水反应剧烈造成的Ca损失,可使Ca收得率由10%提高至15.6%。另一方面,从图7可以看出[3],温度对Ca-S平衡曲线的影响十分明显,当钢水温度降低时,在S含量不变的情况下,生成CaS所需Ca含量迅速降低,而且,在较低温度进行钙处理时,处理过程中钙的气化损失量降低,因此,对于Ca/S≥1的管线钢生产,钙处理不易过早,最优的时间在钢水即将达到上连铸要求时喂入金属钙包芯线,再经过合适的小流量氩气软吹,以保证最大的钙收得率。经过以上措施,可使钢水中钙稳定控制在0.0020%左右。

图7 管线钢中钙、硫平衡曲线

3 Ca/S≥1管线钢Ca、S控制实际

2012年以来,以上工艺已成功应用于生产Ca/ S≥1的管线钢合同60余炉,钢水中的S、Ca控制情况如表3如示,成分合格率为100%,完全可以满足连续批量生产,设计工艺具有非常理想的脱S保Ca能力。

表3 管线钢实际S、Ca含量 /%

4 结语

对Ca/S≥1的管线钢脱S、保Ca是一项系统工程,只有做好每一工序的细节工作才能获得最佳的效果,具体为:(1)精料入炉。特别是EAF在不具备铁水预处理的不利条件下,必须通过精品废钢来控制钢水的初始S含量,否则的话整个LF精炼过程都将处于极其被动的局面。(2)优化精炼渣系,采用二次造渣工艺,可在初始S偏高的不利条件下对钢水进行深脱硫,提高脱S效率。(3)采用钙含量更高的金属钙包芯线,在温度较低时进行钙处理,有效降低Ca处理过程中Ca元素的氧化、烧损、气化等损失,提高Ca收得率。

[1]陈向阳,战东平,董杰,等.X60管线钢硫化夹杂钙处理技术研究[J].过程工程学报,2009,9(增1):242-244.

Practice of Calcium and Sulfur Control Process for Ca/S≥1 Pipeline Steel

WANG Xue-yi,WANG Feng-chan,MIAO Feng,LI Jian and YU Yong

(Tianjin Tianguan Special Steel Company Limited,Tianjin 300301,China)

Tianjin Tianguan Special Steel Company Limited produces Ca/S≥1 pipeline steel by a route of 100 t EAF,100 t LF and VD and 6-strand curve CCM and by measures of adopting beneficiated material,optimizing refining slag system,adopting secondary slag building and choosing appropriate timing for calcium treatment.The qualification rate of sulfur and carbon content in steel was controlled at 100%and continuous batch production could be realized.The designed process had a good capability of removing sulfur and keeping calcium.

pipeline steel;Ca/S;sulfide,calcium treatment

10.3969/j.issn.1006-110X.2014.02.008

2013-09-17

2013-10-12

王学义(1975—),男,工程师,主要从事炼钢工艺及铸坯质量方面的研究工作。