硅片在线视觉检测的实现

梁丽娟,冯志祥

(中国电子科技集团公司第二研究所,山西太原030024)

1 光伏行业的硅片检测

近年来,随着厂家对产品质量的重视。对产品的分档有了越来越高的要求,尤其是在光伏工艺的前段,如果不合格的硅片如尺寸不合格、崩边等流入后道工序将造成巨大的浪费。人工检测的话因为费时费力,所以只能抽检。仍有大量的不合格片流入后道工序,对成品的品质造成了影响。因此光伏行业对硅片的自动检测有了巨大的需求。

2 硅片在线视觉检测

通过视觉系统实现检测是自动化领域常用的方式,根据被检测物在检测时是否运动可以分为定位检测和在线检测两种。在线检测因为被测物在运动过程中(速度150 mm/r),所以难度更大,以在本文中的应用为例:硅片在传送到相机视野中央时相机要被触发拍照,因此要涉及到通信、电磁兼容、准确率。

2.1 硅片在线检测工艺流程

工艺流程如图1所示,在开启视觉系统,硅片运行后,通过触发传感器发出触发信号。到达相机视野中央时相机拍照,经过图像处理后判断硅片是否合格,不合格的硅片剔除,合格的硅片继续传送至下一工位。

图1 硅片在线检测工艺流程图

2.2 硅片在线检测系统配置

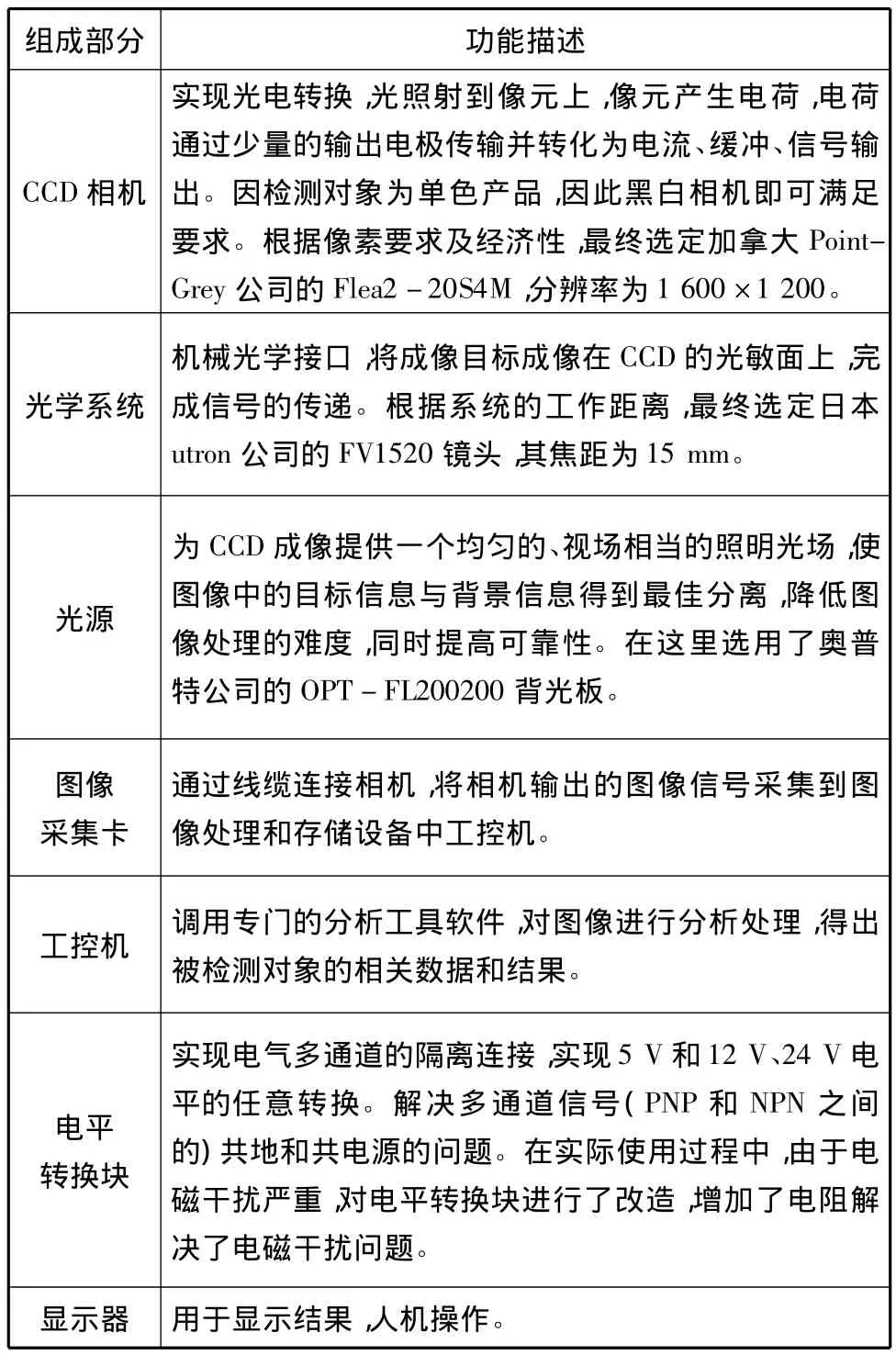

硅片在线检测系统的基本原理是:(PLC→工控机)触发相机拍照→(CCD相机→图像采集卡)采集图像→工控机,由工控机内的专用软件进行识別判断处理并反馈给PLC进行相应的处理。为提高检测效果,降低软件的处理难度,要有背光源作为辅助。另外,还需要电平转换块实现多通道信号处理。系统的结构示意图见图2,各组成部分的具体功能及主要部件选型见表1。

表1 机器视觉系统组成部分功能及主要部件选型表

图2 硅片在线检测系统配置图

2.3 模板设置

模板设置是非常重要的过程,相当于教会视觉系统怎样识別硅片。设置好坏直接与检测的准确率、系统响应时间密切相关。模板设置是一个较为复杂的过程,经过连续实验,总结数据,并编写了《视觉系统模板制作过程及使用》的指导文件。由于设置过程非常复杂,以下仅做简要介绍。模板设置是通过将硅片摆放在标准位置,将取得的图像边界进行标定,如下图所示:

1)粉色控件框(左侧长条):是设置定位使用的;

2)四边角的四个控件框:拟合四个角的直线时使用;

3)蓝色控件框(左右两个):用来测量硅片的水平尺寸;

4)黄色控件框(上下两个):用来测量硅片的垂直尺寸。

另外由于硅片四角有倒角,四角缺陷检测框要特別注意:有左上、右上、右下、左下四个控件框。根据边界上的离散点和拟合直线的距离来判断是否有缺陷点存在。一般来说第一次做模板的时候需要选择一个四角比较标准的硅片,设置控件框的起始点不要离拐角处过近,如图3所示。

图3 模板设置图及四角缺陷检测框测试

2.3 检测效果

通过不断优化模板设置,进行大批量的测试,检测系统可检出非常微小的破损,如崩边、崩角、隐裂、穿孔等等。这些硅片的提前剔除为提升后道工序的品质、减少后续工艺浪费有重要意义。且检出率>99.9%,误检率<0.01%,响应时间0.1 s,得到了客户的认可。

图4 检出的崩边崩角片

3 结束语

通过硬件软件上的改进与调试,视觉系统在硅片在线检测中得到了广泛的应用。在批量生产的20台装片机上得到了检验,通过硅片视觉系统检测,成品的品质得到了很大的提升。随着光伏行业自动化水平的不断提高,硅片在线视觉检验及其扩展应用将会有更广阔的前景。

[1](德)斯蒂格,尤里奇,威德曼,等.机器视觉算法与应用[M].杨少荣,等译.北京:清华大学出版社,2008.

[2]张广军.机器视觉[M].北京:科学出版社,2005.