高温缓蚀剂在常减压蒸馏装置高温部位的防腐应用

刘瑷琴,赵文锋

(中国石化北京燕山分公司,北京102503)

中国石化北京燕山分公司(简称燕山分公司)常减压蒸馏装置设计加工原油8.00Mt/a,设计原料为酸值不超过0.5mgKOH/g的进口原油。但该装置自2007年开工以来,随着加工原油的劣质化,原料酸值时常超过其设计值,最高时达到0.87 mgKOH/g。而环烷酸腐蚀在炼制高酸原油时主要出现在常减压蒸馏装置高温部位,环烷酸腐蚀通常在220~400℃的温度范围内发生,在270~280℃之间腐蚀速率最大,温度继续升高,腐蚀速率急剧下降,在350℃左右腐蚀速率又急剧升高,超过400℃时环烷酸分解,腐蚀不再发生[1]。另外,环烷酸腐蚀速率与油品的总酸值、温度、硫含量、流速和设备材质有关,其它因素如物料的物性、流动状态、气液相状态、压力及物料中环烷酸盐含量等都会影响环烷酸腐蚀速率[1]。2010年燕山分公司常减压蒸馏装置检修期间,发现减压塔中下部填料(材质为304)腐蚀严重,有的填料因环烷酸腐蚀而整块缺失,从工艺条件分析,减压塔中下部位处于220℃以上温度段,正是环烷酸发生腐蚀的温度段。针对以上问题,结合装置原料品种特点,燕山分公司决定在常减压蒸馏装置高温段实施加注CK356N2C型高温缓蚀剂试验。

1 实 验

1.1 CK356N2C型高温缓蚀剂物化性质

由于常减压蒸馏装置所加工的原油品种变化频繁,故必须选用能够适用于各种高酸原油的缓蚀剂,同时要求其具有成膜速率快、缓蚀效果好的特点。经调研,决定选用深圳广昌达科技有限公司研制的CK356N系列(含CK356N2C型号)高温缓蚀剂,其主要成分为酸式磷酸酯和有机无磷增效剂的混合物,适用于各种高酸原油,具有成膜速率快、缓蚀效果好的特点。其防腐原理是通过在金属表面形成坚硬、致密的缓蚀剂与铁的复杂化合物保护膜来防止腐蚀的发生,且对各类高酸原油均有一定的缓蚀效果[2-3]。高温环烷酸缓蚀剂CK356N2C的物化性质见表1。

表1 高温环烷酸缓蚀剂CK356N2C的物化性质

1.2 加注CK356N2C型高温缓蚀剂的设计路线

1.2.1 加注效果评价指标 由于环烷酸在高温下直接与铁反应形成溶油性的环烷酸亚铁,环烷酸腐蚀产生氢原子,而氢原子会穿透金属表面,穿过管壁的氢原子就会形成氢气,单位时间单位面积渗透过管壁的氢气的体积即为氢通量[单位为pL/(cm2·s)]。另外,由于环烷酸的腐蚀作用,各侧线总有少量的铁溶于侧线油中。因此通过测量氢通量和侧线油品中铁含量(ICT法,即等离子发射光谱法)来评价腐蚀情况以及判断加注缓释剂后的防腐效果。同时,需要对侧线油品中的酸值进行分析,确保加注期间各侧线油的酸值不出现大的波动,以便客观评价加注效果[4]。

1.2.2 试验仪器 使用氢通量探测仪BP600测量氢通量,采用不锈钢制作的带磁性的收集器装在裸露的金属表面上,手持式装置中含有一个空气泵,通过空气泵收集金属表面的氢气,以此来测量氢通量。准备时间约1min,响应时间2min。

1.2.3 加注点的确定 常减压蒸馏装置发生环烷酸腐蚀的部位主要有原油真空加热炉管、常压和减压转油线、减压渣油管道,管道系统在高速、湍流或流向改变的区域,比如泵内部构件、阀门、弯管、三通、减速器以及包括焊珠和热井在内的流扰动区域尤其敏感;常压和减压塔内部构件的闪蒸段,填料和高酸流发生冷凝或高速液滴冲击的内部构件均会被腐蚀。依据2010年检修时腐蚀程度的调查结果,确定5个点作为高温缓蚀剂的注入点,以柴油载流方式加入,具体位置及保护部位为:①初馏塔塔底泵入口,保护常压加热炉管、常压炉转油线;②常压塔塔底泵入口,保护减压加热炉管和减压炉转油线;③常二线中段回流泵入口,保护常二线中段回流线下部侧线和常压塔底系统;④减一线中段回流泵入口,保护减一线中段回流线下部侧线;⑤减二线中段回流泵入口,保护减二线中段回流线下部侧线。上述加剂泵、计量泵和高温缓蚀剂经过的注剂线采用DN15白钢管线,柴油管线采用DN40碳钢管线,加注管切成45°坡口伸到管线中间并尽可能采用较大的载流比。该加注方式既可保证缓蚀剂覆盖到蒸馏装置的环烷酸腐蚀易发生部位,又可保证加注的均匀性。

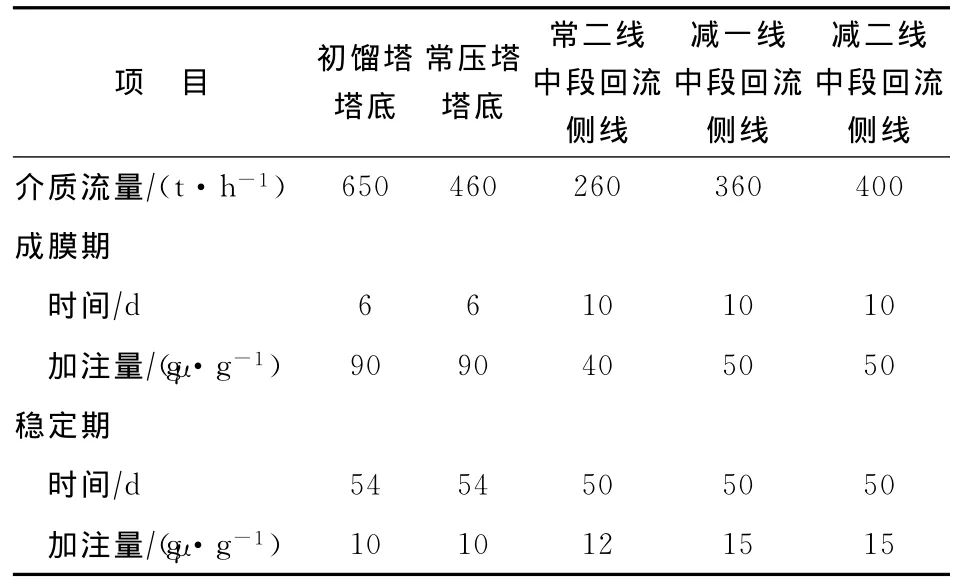

1.2.4 加注周期及加注量 为保证缓蚀效果,将缓蚀剂加注过程分为成膜期和稳定期,同时采取不同的加注量,整体依据各侧线的酸值、介质流量以及前期检测的氢通量来确定各个阶段的时间和正常的加剂量。

成膜期:①装置运行正常,用柴油作为稀释剂,柴油与缓蚀剂体积比为10∶1;②成膜期按照6~10天控制;③注剂量为稳定期加剂量的4~10倍,持续6~10天加注;④检测、采集样品。

稳定期:装置运行正常,成膜期结束后,调整高温缓蚀剂加注量及稀释剂量,仍使用柴油作为稀释剂,柴油与缓蚀剂体积比为20∶1,稳定期为50~54天。

高温缓蚀剂加注情况见表2。由表2可见:初馏塔和常压塔塔底系统成膜期均为6天,稳定期均为54天;常二线中段回流侧线、减一线中段回流侧线、减二线中段回流侧线的成膜期均为10天,稳定期均为50天;与常二线中段回流侧线、减一线中段回流侧线、减二线中段回流侧线相比,初馏塔和常压塔塔底油成膜期较短、但稳定期较长,且成膜期加注量较高、稳定期加注量较少。

表2 高温缓蚀剂加注情况

2 试验结果

2.1 氢通量检测

只要原油中含有微量的酸,就会表现出一定的腐蚀能力,因此任何低酸或微酸原油的氢通量都不为0,一般来说,原油的酸值越高,对装置高温部位的腐蚀性越强,对应的氢通量越高。为在酸值平稳的过程中选取数据,实际加注试验时按10天检测1组数据。加剂前后各监测点的氢通量测定结果见表3。由表3可见,与加剂前空白试验相比,加注高温缓蚀剂后,各检测部位氢通量明显下降,降幅为67.34%~88.82%,其中降幅最大的是常二线中段油,从注剂前后氢通量降幅看,达到了预期的高温防腐效果。

2.2 铁含量分析

加注高温缓蚀剂前后减二线油和减三线油的铁含量见表4。从表4可以看出:加注高温缓蚀剂后,减压侧线油的铁含量明显下降,减二线油铁质量分数由0.357μg/g降到0.073μg/g,降幅为79.55%;减三线油铁质量分数由0.417μg/g降到0.041μg/g,降幅为90.17%。总之,减压侧线油铁含量大幅下降,说明加注高温缓蚀剂降低了腐蚀程度。

表3 加剂前后氢通量检测结果 pL/(cm2·s)

表4 加注高温缓蚀剂前后减二线油和减三线油的铁含量μg/g

2.3 酸值分析

加注高温缓蚀剂期间,对所加工原油的酸值进行了跟踪分析,结果见图1。从图1可以看出,加注缓蚀剂试验期间,原油酸值基本在0.28~0.46mg KOH/g之间波动,对试验结果产生的影响可忽略不计,可满足试验要求。

图1 加注高温缓蚀剂期间加工原油的酸值变化

3 结 论

中国石化北京燕山分公司在8.00Mt/a常减压蒸馏装置的5个高温部位加注CK356N2C型高温缓蚀剂后,各检测部位氢通量明显下降,降幅为67.34%~88.82%,其中降幅最大的是常二线中段油;减二线油铁质量分数由0.357μg/g降到0.073μg/g,降幅为79.55%;减三线油铁质量分数由0.417μg/g降到0.041μg/g,降幅为90.17%;原油酸值在0.28~0.46mg KOH/g之间波动。说明加注高温缓蚀剂降低了腐蚀程度。因此,加注高温缓释剂是当前炼制高酸原油工艺防腐的有效方法。

[1]Tebbal S.Predict naphthenic acid corrosion[J].Hydrocarbon Engineering,2000,3(2):64-72

[2]高延敏,陈家坚,雷良才.环烷酸腐蚀研究现状和防护对策[J].石油化工腐蚀与防护,2000,17(2):1-3

[3]敬和民,郑玉贵,姚志铭,等.环烷酸腐蚀及其控制[J].石油化工腐蚀与防护,1999,16(1):1-3

[4]胡洋,薛光亭.加工高酸值原油设备腐蚀与防护技术进展[J].石油化工腐蚀与防护,2004,21(4):5-7