NCMA脱碳溶剂在干气提浓装置的应用

刘百强,朱道平

(1.中国石化武汉分公司,武汉430082;2.南化集团研究院江苏省气体净化新型溶剂工程技术研究中心)

从炼油厂干气中提取乙烯资源,已成为炼化一体化实现资源优化利用和降低乙烯生产成本的重要手段[1]。其中,脱硫脱碳是干气精制的一个重要环节。在现有干气精制装置中,有的单独建设一套脱硫脱碳系统,采用一乙醇胺(MEA)进行脱硫脱碳[2],有的先利用炼油脱硫装置以甲基二乙醇胺(MDEA)进行脱硫,再用氢氧化钠洗涤脱除其中的CO2[3-4]。中国石化武汉分公司采用中国石油化工集团公司和四川天一科技公司共同开发的炼油厂干气回收C2资源成套技术[5],建设了一套2×104m3/h(标准状态)干气提浓装置。该装置以催化裂化干气和焦化干气为原料,分离出富含C2的气体,通过精制后作为乙烯装置原料。该装置包括变压吸附、压缩、脱硫脱碳和微量杂质脱除4个单元。其中,脱硫脱碳单元设计采用MDEA作为吸收剂吸收C2气体中所含的H2S和CO2。综合考虑全厂溶剂再生单元配置,设计由现有的1号或2号催化裂化装置的溶剂再生单元为干气提浓装置提供贫胺液,不再新建溶剂再生设施。干气提浓装置脱硫脱碳单元胺液循环量设计值为33t/h,新增的负荷使得单独一套催化裂化装置溶剂再生单元的负荷达到设计上限。为了优化操作条件,降低干气提浓装置的贫液需求量,降低消耗,决定将原设计的MDEA溶剂更换为南化集团研究院开发的NCMA干气脱碳溶剂。本文主要介绍NCMA干气脱碳溶剂在中国石化武汉分公司干气提浓装置的应用结果。

1 NCMA脱碳溶剂

MDEA是从各种气体中脱除CO2的主要方法之一。NCMA脱碳溶剂是南化集团研究院在所开发的改良MDEA脱碳溶剂的基础上,基于溶剂分子几何构型及所含官能团对溶剂分子与CO2分子间相互作用的影响,通过分子设计,开发的具有适当位阻效应的位阻胺作为吸收CO2的活化剂。大多数MDEA溶剂的活化剂如二乙醇胺等在吸收CO2时生成稳定的氨基甲酸盐,在再生过程中需要较多的热量才能分解,导致再生能耗较大,1mol的胺仅能吸收0.5mol CO2。同时,氨基甲酸盐对设备的腐蚀性较强,又会形成水垢。此外,氨基甲酸盐也加剧了烷醇胺与CO2的降解反应,产生烷醇胺损耗增加、脱碳性能下降、腐蚀性上升等一系列问题。NCMA溶剂采用的位阻胺活化剂,在吸收CO2过程中不生成稳定的氨基甲酸盐,1mol的胺吸收CO2的量趋近于l mol,因此具有更大的吸收容量,同时可以避免由于氨基甲酸盐所带来的再生能耗较大、吸收容量低以及腐蚀、降解等问题[6]。NCMA脱碳溶剂的主要物理性质见表1。

表1 NCMA脱碳溶剂的主要物理性质

2 NCMA溶剂脱硫脱碳流程

NCMA溶剂脱硫脱碳的流程见图1。从2号催化裂化装置贫胺液储槽出来的NCMA贫胺液分成3部分,从液化气脱硫塔、干气脱硫塔、提浓干气脱碳塔上部进入,分别吸收液化气、干气、提浓干气中的H2S或CO2。吸收了酸性气的胺液(富液)合并后与再生塔出来的贫胺液进行换热,回收部分贫胺液热量后进入闪蒸罐,闪蒸出夹带的烃类,然后进入再生塔上部再生。再生后的胺液经换热并冷却后进入贫胺液储槽,如此循环。溶剂再生所需热量由催化裂化分馏塔顶循环提供。

图1 NCMA溶剂脱硫脱碳流程示意

3 应用结果

2号催化裂化脱硫装置于2013年5月底调整为NCMA干气脱碳溶剂,并与干气提浓装置吸收塔建立循环,6月上旬,干气提浓装置投料生产,初期只处理催化裂化干气,至8月底引入焦化干气,实现满负荷运行。

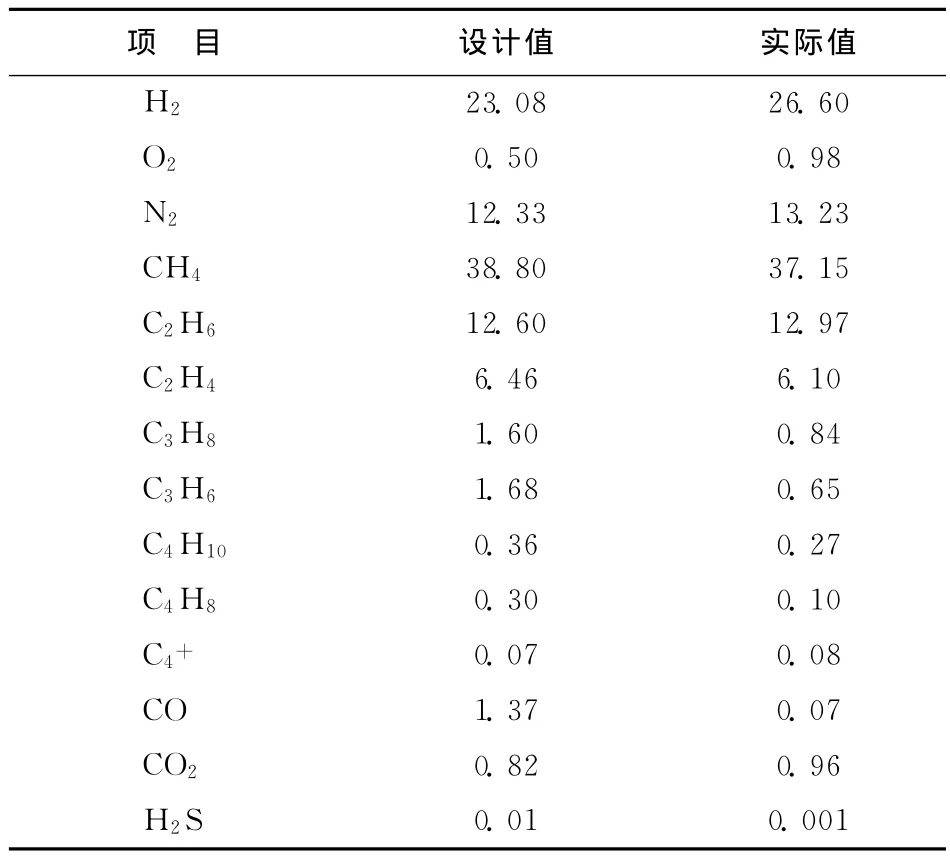

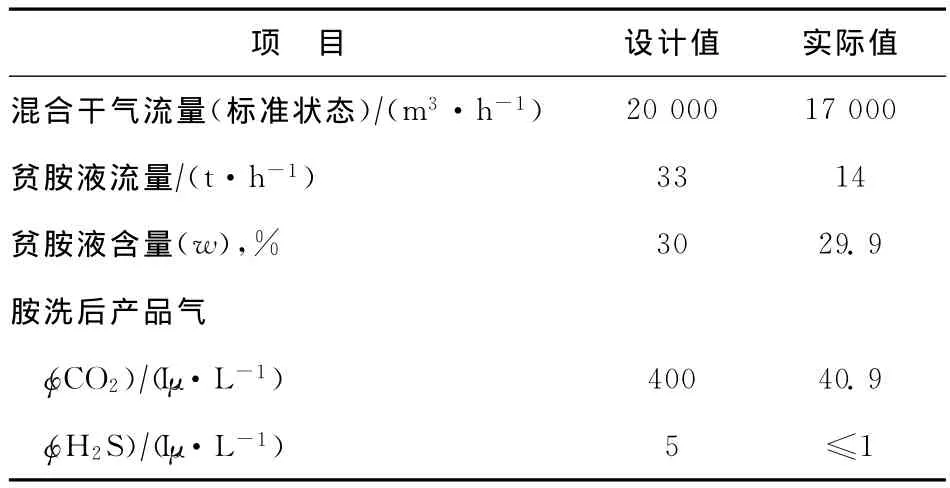

3.1 干气提浓装置脱硫脱碳单元

干气提浓脱硫脱碳单元更换NCMA干气脱碳溶剂后,沿用原设计的压力及温度参数,混合干气组成见表2,浓缩干气胺洗工艺参数见表3。从表2和表3可以看出,虽然干气提浓装置处理的原料气量低于设计值,但由于其中的CO2含量高于设计值,需要脱除的CO2总量与设计值相当,采用NCMA干气脱碳溶剂后,达到了如下效果:①胺液吸收CO2的能力大大提高,贫胺液的循环量由MDEA溶液设计值的33t/h下降到14t/h,大大减轻了胺液再生负荷,具有显著的节能效果;②胺洗后产品气中CO2体积分数低于50μL/L,此前某同类装置提浓干气采用MDEA脱硫后,再通过强碱性的NaOH溶液洗涤,才能将CO2脱除至小于500μg/g[4]。可见采用NCMA溶剂脱碳,可省去碱洗工序,同时减轻乙烯装置碱洗工序的耗碱量,减少废碱的排放量。

表2 混合干气组成 φ,%

表3 浓缩干气胺洗工艺参数

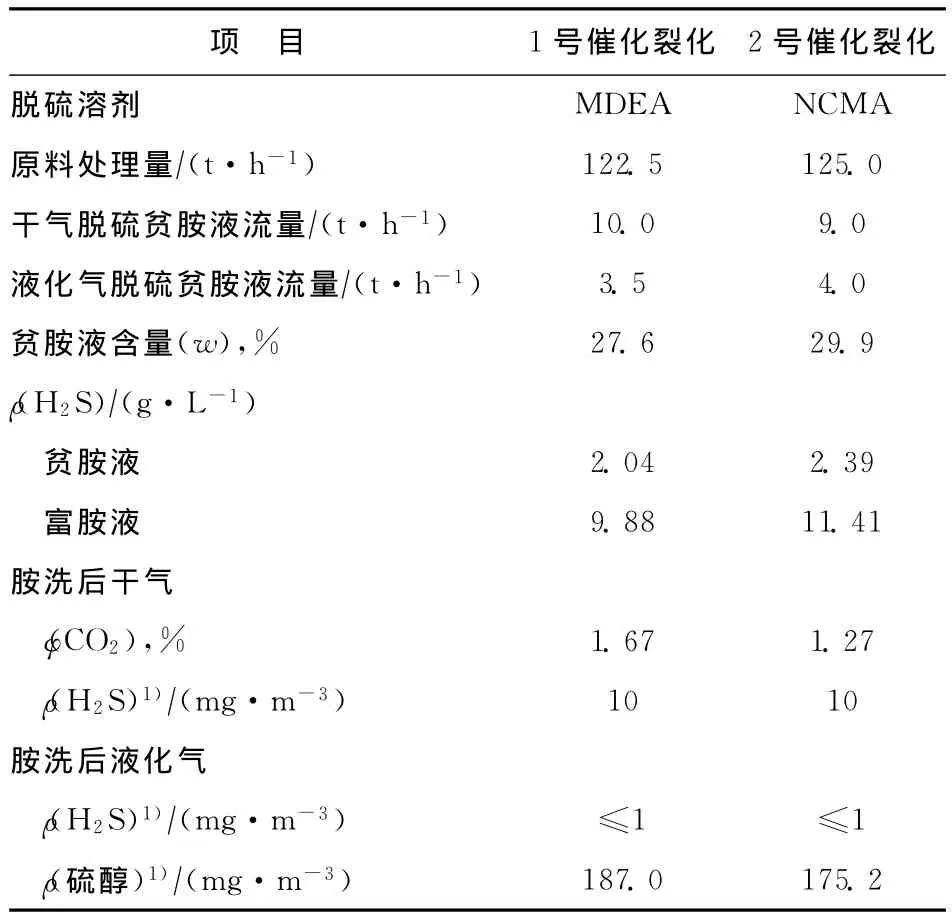

3.2 催化裂化装置裂化气脱硫

2号催化裂化装置裂化气采用NCMA溶剂脱硫后,对压力、温度等操作条件未作改动,其运行情况与同期1号催化裂化装置采用MDEA溶剂的比较见表4。由表4可见,与1号催化裂化装置采用MDEA溶剂相比,采用NCMA溶剂后,尽管原料处理量由122.5t/h增加到125.0t/h,但在脱后干气和液化气中H2S含量相同的情况下,总溶剂循环量比 MDEA溶剂下降0.5t/h,说明NCMA溶剂的H2S负荷高于MDEA溶剂的H2S负荷;与使用MDEA溶剂相比,采用NCMA溶剂胺洗后干气中CO2含量可下降24%,这将降低干气提浓装置半产品气的压缩负荷;胺洗后液化气中的硫醇亦低于使用MDEA溶剂的硫醇量,可降低后续液化气脱硫醇装置的消耗。

表4 催化裂化装置脱硫单元运行结果

4 结 论

工业应用结果表明,将MDEA溶剂更换为NCMA脱碳溶剂达到了预期效果,胺液吸收CO2的能力大幅提高,在处理量相当的情况下,提浓干气吸收塔的胺液循环量由MDEA溶液设计值的33t/h下降到14t/h,胺洗后干气中CO2含量可下降24%;液化气中的硫醇含量亦低于使用MDEA溶剂的硫醇含量,可降低后续液化气脱硫醇装置的消耗,降低了装置能耗,减轻后工序的耗碱量,减少了废碱的排放量。

[1]张礼昌,李东风,杨元一.炼厂干气中乙烯回收和利用技术进展[J].石油化工,2012,41(1):103-106

[2]杨秀平,王建龙,钟锡海,等.干气精制工艺运行及改造[J].石油化工应用,2007,26(5):67-71

[3]崔卫星.炼厂催化干气制备提浓乙烯气的研究[D].天津:天津大学,2007

[4]任金成,任铎.干气提浓乙烯技术在茂名石化炼油厂的工业应用[J].中外能源,2010,16(5):103-106

[5]李辉,杨远行,郭洋,等.催化裂化干气提浓乙烯装置存在的问题及技改措施[J].石油炼制与化工,2012,43(5):93-97

[6]朱道平,周汉林,李世广.松南气田天然气脱碳技术[J].油气田地面工程,2013,32(3):54-55