SPHC钢优化生产工艺实践

史湘东

(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

SPHC钢优化生产工艺实践

史湘东

(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

介绍了天铁热轧SPHC钢种生产工艺优化过程。对原辅料消耗高,浇注困难等问题进行了分析研究。通过采取优化转炉操作、吹氩、渣洗料等措施,满足了连铸对钢水可浇性的要求,提高了连铸水口的通钢量,减少了断浇的次数,降低了工序成本。

工艺路径;底吹氩;渣洗;优化

1 引言

随着近几年钢铁行业盈利空间缩小,低成本战略成为炼钢工序竞争的主要手段。天铁热轧在做好一次倒炉的前提下,加强出钢过程大搅、后期小搅、吹氩软吹的控制来保证所加入的渣洗料全部融化,达到了渣洗的作用。根据渣洗料的成分确定加入时机,保证了渣洗料吸附夹杂的能力提升,减少了Al2O3的危害,保证了钢水在连铸的可浇性,通过对工艺的改进,取得了非常明显的效果,杜绝絮水口,实现了低成本的目标,以替代对LF精炼的依赖进行了探讨。

2 生产现状及生产装备

2.1 生产现状

热轧冷轧机料SPHC钢产量占总产量的40%,生产过程中连铸絮水口现象严重,最少只能浇注两炉钢水,一般在一个浇次的第六炉到第八炉间絮流断浇较严重,即使一个浇次能够完成浇注12炉,也需要增加水口的数量勉强完成浇注,平均浇次使用7根水口,水口通钢量为450t左右,成本大幅增加,一度使生产十分被动。

2.2 生产装备

热轧炼钢系统装备主要包括1座1 300t的混铁炉和1座倒灌站,为炼钢供应铁水。2座铁水脱硫设施对铁水硫含量进行控制,为下一道工序提供优质的铁水,减轻炼钢的负荷。2座180t顶底复吹转炉,进行冶炼(粗炼)作业。2座LF精炼炉和1座三车五位RH精炼炉,对粗炼的钢水进一步净化,不断提高钢水质量和钢水纯净度,为冶炼高附加值产品提供了设备方面的保障。

3 工艺实践及效果

SPHC是冷轧原料用钢,SPHC钢种成分要求特点是硅含量要求低,要求小于0.04%,硫磷要求相对较为严格,冶炼工艺较难掌握。

3.1 脱硫工艺优化

热轧在冶炼SPHC钢种时,硫含量就要控制在铁水预处理控制到满足钢种需求的水平,从而达到满足转炉终点要求,保证钢水成品硫含量成分合格。脱硫系统的铁水硫含量的目标通过转炉终点的回硫量来确定,在原工艺情况下转炉的回硫量在0.016%(称16个硫)。为了满足成分要求,脱硫目标硫含量由原来的0.015%调整为0.010%,为了提高镁粉利用率,镁粉喷吹速率由原来的12 kg/min调整为10kg/min以下,以增加镁粉在铁水中的停留时间,增加溶解量,提高镁粉脱硫效果。扒渣时,要求露出铁水液面至少2/3以上,尽量减少因扒渣不净造成的转炉回硫,调整工艺后,转炉的回硫量控制在0.008%(称8个硫),镁粉消耗也得到了降低,为转炉操作提供了优质合格的铁水,减轻了转炉的脱硫负担。原工艺、新工艺数据对比见表1。

表1 原工艺和新工艺的数据对比

3.2 转炉工艺优化

3.2.1 装入量的控制

装入量稳定,操作才能稳定,炉料的加入量、加入时机、枪位才能够稳定,因此转炉装入量从200~210t调整为控制在(205±2)t,为稳定转炉的整体操作提供条件,铁水废钢的比例受到废钢的成本限制,热轧的废钢主要以渣钢为主,另外加入部分轻薄料,废钢总重量为8 t左右,转炉热量富裕部分靠热轧内部循环含铁物料来补充,含铁物料包括氧化铁皮、污泥球、烧结筛下物进行平衡热量。通过稳定转炉装入量以来,操作有了明显好转,喷溅减少,化渣也有所改善,钢铁料消耗从1068 kg降至1063 kg,终点TFe含量从22%降至18%。

3.2.2 工艺控制

热轧转炉除尘系统采用LT干法除尘系统,为了安全,转炉开吹使用低氧气流量,90s后氧气流量逐步达到设定流量,这时方可加入第一批物料,因物料加入较晚,前期化渣相对困难,影响转炉的磷、硫控制,尤其对磷的影响较大,为此将炉渣碱度由原来的3.5调整为3.8,靠增加碱度来达到去磷、硫的目的,MgO含量要求由原来的8%上调至10%,保证炉况稳定;严格控制终点碳、温度命中率,减少二次拉吹现象。实际操作中因为转炉内热量比较富裕,前期为了利用温度优势快速降低磷含量,适当采用高枪位操作,加入无氟化渣剂保证快速成渣,快速去磷;中后期采用低枪位操作,化渣主要用内部循环含铁物料来补充,氧化铁皮、污泥球、烧结筛下物来进行调整化渣情况和温度控制,保证炉渣良好的流动性,保证硫磷的控制;拉碳枪位由原来的1 700mm调整为1 600mm,并且拉碳时间调整为不得低于40s,目的就是更好地观察火焰变化,提高判断的准确性,保证一次倒炉。当因操作失误或其他原因造成过程温度较低,首先想到的是保证温度的方法,将温度提升至符合出钢要求后进行提枪,达到减少补吹次数。

出钢脱氧合金化采用中碳锰铁加铝饼,脱氧合金化由原来的先加强脱氧剂后配合金的方法调整为先配加合金后加脱氧剂,使脱氧产物容易上浮,进一步提高钢水纯净度,出钢过程加入渣洗料对钢水冲洗,出钢采用挡渣标和挡渣塞双挡渣工艺减少出钢下渣。

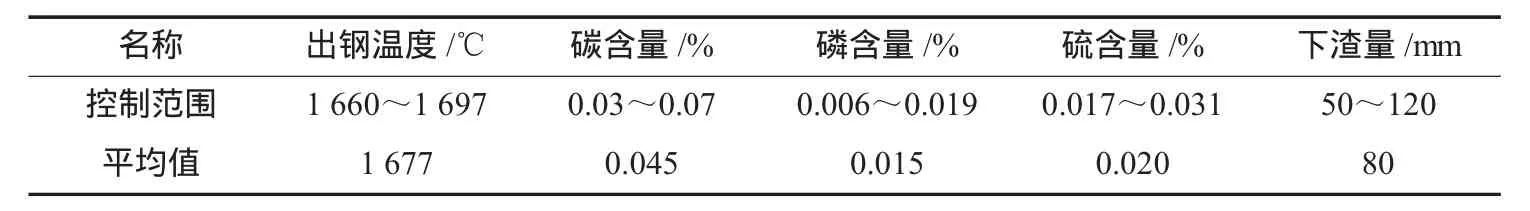

具体数据见表2。

表2 转炉控制数据统计

3.2.3 转炉出钢优化

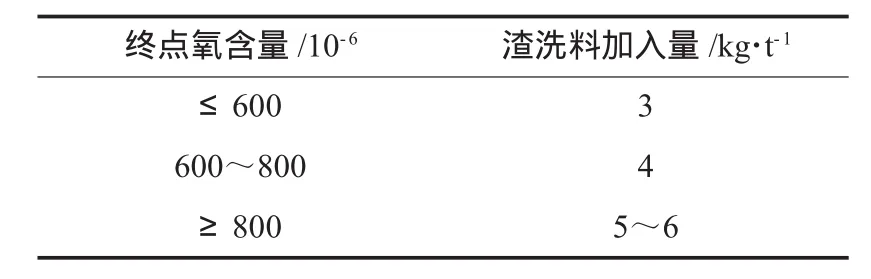

渣洗就是要通过出钢钢流和底吹氩的作用,使渣洗与钢水充分接触,起到吸附夹杂的作用,加入量要合适,搅拌效果要好,才能发挥渣洗作用。原工艺使用渣洗料相对随意,加入时不顾及效果,渣洗效果不明显。为此,对渣洗料加入量进行了调整,根据钢水的终点氧含量的高低来确定渣洗料的用量,见表3,加入时机脱氧合金化后调整下料管位置,保证渣洗料加在钢流上,渣洗料很好地与钢水充分接触,达到渣洗的效果,见表3。

3.3 吹氩工艺优化

表3 渣洗料加入量

3.3.1 氩气流量的控制

钢包底吹靠动能推动使钢水循环运动,起到均匀钢水温度、钢水成分、去除夹杂的作用,其动力主要考虑底吹氩分散气泡所产生的膨胀功。

3.3.2 出钢最佳流量选择

热轧转炉出钢过程相对比较随意,氩气搅拌的作用没有充分发挥出来。为了保证出钢过程的规范,提高钢水质量,缩短工序周期,对出钢过程进行了调整。最佳底吹流量的选择是:出钢前中期主要考虑脱氧合金化、渣洗料的融化、去除夹杂和脱硫效果,因此选择搅拌功率一般选择为150~200W/t。按照该搅拌功率,计算的底吹气体流量为1007~1 342 L/min,热轧钢包采用双透气转进行底吹氩工作,位置分别位于2/3半径处,成135°,因此每个透气转的底吹流量在503.5~671 L/min。一般要求底吹流量在出钢过程中不低于500L/min,保证加入合金后成分均匀,能最快速度地去除脱氧产物和夹杂。出钢后期考虑到后期观察钢流情况,减少下渣,保证钢水液面平稳而且视线良好,利于观察出钢情况,防止下渣,使底吹流量保持软吹,不裸漏液面为准,进一步对钢水温度及合金均匀化,保证钢水到吹氩取样有代表性,搅拌功率一般选择为30~50W/t,底吹流量应为201~336 L/min。

3.3.3 吹氩的流量选择

吹氩过程需要补加合金及增碳微调合金成分时,为了保证钢水成分温度均匀,取样应有代表性,需要大流量地搅拌均匀,所用的增碳剂为颗粒状,加入钢包后很容易粘附在炉渣表面,很难进入钢水中。为了使增碳剂能够进入钢水,保证增碳效果,选择流量为500L/min以上。为防止钢水二次氧化,大流量搅拌控制在2 min以内。软吹时间大于10min,软吹时间规定,钢水吹氩过程中,钢包内最后加入的一批料后,流量控制在201~336 L/min范围内,软吹时间为调整完合金钢水不裸漏的时刻算起不得低于10min。

3.4 钢包的管理优化

钢包管理对于能够连续浇注有重要意义,钢包温度控制不好直接会造成连铸后期絮流,尤其钢包底吹不好时更为明显,当钢包底吹较差时,钢包从出钢到连铸浇注的整个过程都在吸热,钢水温降较大,被迫出钢温度提高,影响钢水质量,严重时由于钢水的温度降低,因密度增加会不断地向下移动,致使包底温度过低,直接使得底部钢水冻结造成断浇。为此根据运行情况,努力减少钢包周转数量,提高钢包烘烤温度达到900℃以上,降低转炉出钢温度,钢包周转从原来的6个降为4个,系统温度平均降低了20℃,浇注明显好转。

3.5 连铸中包温度的优化

合适的中包温度对于连铸浇注过程获得顺利浇注和获得良好的铸坯质量非常重要,过高的中包温度,造成柱状晶发达、中心缺陷,还会增加夹杂物产生,对耐材造成侵蚀,严重时会发生漏钢事故等,温度过低造成相对冷却较强,拉娇力增加,表面质量变差,严重时造成水口堵死而中断。中包钢水过热度采用20~30℃较为合适。

4 工艺控优化后的效果

4.1 成分的变化

成分相对较为稳定,内控命中率明显提高,SPHC命中率达到了99.2%,Als/Al达到了0.97,充分说明了钢水中的Al2O3的危害大大降低,并且喂钙线,降低了炼钢的成本。

4.2 连铸水口通钢量

连铸水口通钢量能够表明钢水的可浇性是否良好,通钢量是指一个浇次浇注完成了通过水口的钢水重量。通过工艺改进,水口通钢量从451 t提高至577 t,说明钢水质量得到了改善,可浇性较好,满足连铸的浇注要求,并且一个浇次的炉数由12炉增加到了14炉。

5 结论

该工艺达到了降低成本的目的,钢水质量达到了用户要求。对脱硫目标硫的调整以及工艺参数的调整,转炉终点硫控制能力增强,保证了成品硫含量的要求。对脱硫工艺的改进,脱硫的成本大大降低,镁粉个硫消耗由3.24 kg降到了2.98 kg,转炉回硫量减少到了0.008%以内,为转炉的终点硫提供了保障,提高了一次倒炉命中率。转炉的出钢、吹氩操作的改善,提高了钢水质量,Als/Al达到了0.97,降低了Al2O3的危害。连铸水口的通钢量有所好转,能够顺利连拉一个浇次,水口通钢量由451 t提高到577 t。

[1] 李永祥,廖明,李碧春,等.高碳钢生产工艺及质量分析[J].炼钢,2009(4):1-4.

[2] 马春生,林东.新型合成渣精炼技术的开发与应用[J].炼钢,2010(5):8,21.

Practice of Production Process Optimization of SPHC Steel

SHI Xiang-dong

(Hot Rolling Plate Company Limited,Tianjin Tiantie Metallurgical Group,She County,Hebei Province056404,China)

The paper describes the process of SPHC steel production process optimization of Tiantie Hot Rolling Plant.Analysis and study were carried out on problems of high consumption indices and difficult casting in the process.Measures were taken of optimizing converter operation,argon blowing and slag washing material to meet the requirement on steel castability,improve the throughput of casting nozzle,reduce casting stoppages and lower process cost.

process route;argon bottom blowing;slag washing;optimization

10.3969/j.issn.1006-110X.2014.03.001

2014-01-20

2014-02-08

史湘东(1971—),男,工程师,主要从事冶炼技术管理工作。