飞剪机剪刃磨损数值模拟分析

石登仁 尹忠俊 任德国

(1:北京科技大学机械工程学院 北京100083;2:首钢京唐钢铁联合有限责任公司 河北唐山063200)

1 引言

飞剪机作为现今生产工业中重要的辅助设备,在各行业的生产与加工中,尤其是带钢生产线上均得到广泛的应用,有着不可替代的位置[1]。滚筒式飞剪机因为有着结构简单、维护方便、工作稳定等优势,因而被广泛应用。但是由于工作参数配合等因素的限制,其剪刃寿命不高,平均使用周期缩短,由于剪刃较贵,而且换剪刃时需要冷却、更换、校对、试切、调整等工艺过程,停机较长的时间,影响了生产的连续性,给企业造成较大损失[2]。以国内某钢铁企业在热轧作业线上利用滚筒式飞剪机进行热轧带钢切头时,发生剪刃寿命较短的现象,探究影响剪刃磨损因素。

对于传统的分析往往无法得出剪刃应力分布及剪刃磨损的变化规律,本文借助计算机辅助分析手段,利用Deform-3D有限元分析软件对滚筒式飞剪剪切系统进行仿真分析,得到了剪刃应力分布情况,根据仿真结果并结合理论知识分析得出了有关剪切参数与剪刃最大磨损量之间的影响,为提高剪刃寿命、优化剪切工艺和刃形参数提供理论依据[3]。

2 飞剪机的工作原理与主要技术参数

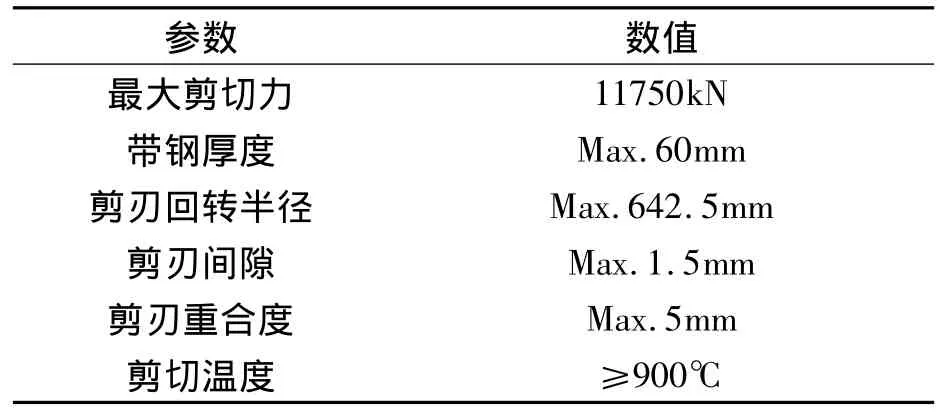

滚筒式飞剪机主要部件包括电机、减速机、联轴器、制动器、机架、上下滚筒和剪刃等。剪刃安装在上下滚筒上,随上下滚筒做圆周运动,带钢水平穿过上下滚筒时完成剪切过程,如图1a)所示。上下剪刃存在的剪刃间隙和剪刃重合度(见图1b))是飞剪机在工作时经常需要调整的重要参数,适当的剪刃重合度能保证带钢能被顺利剪切,剪刃间隙可以防止上下剪刃发生碰刀。飞剪机的主要技术性能如表1所示。

图1 飞剪机剪切原理

表1 飞剪主要技术性能

3 有限元模型的建立

剪刃的磨损模型要根据热轧带钢被剪切的工艺过程和在计算机上的可实现性来选取。选用由英国著名的摩擦学学者J.F.Archard教授提出的粘着磨损理论:Archard磨损模型,其表达式为

式中 ω—磨损深度;

P—磨具(刀具)表面正压力;

v—滑动速度;

a、b、c—标准常数,对钢而言,a、b 取 1,c取2;

K—与材料特性相关的常数;

H—磨具初始硬度(HRC)[4]。带钢的断裂准则选用当今和有限元代码结合最好的 Cockcroft& Latham 准则[5]。

被剪切带钢材料选用45#钢,选取材料库中的材料:Steel AISI-1045[1650-2200F(900~1200℃)];剪刃材料选用 AISI-H -13[6-7]。

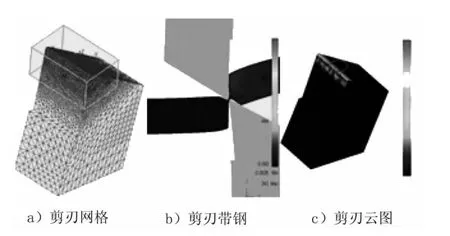

图2 剪刃网格划分、带钢剪切与应力分布

在带钢和剪刃的宽度方向上的剪切过程和参数完全相同,所以在宽度方向上一个单位长度(在此取40mm)进行剪切模拟分析即可。有限单元体在剪切时变形严重,为了使计算能顺利进行,采用Deform提供四面体网格单元对带钢进行网格划分。由于滚筒式飞剪机剪切工艺的特殊性,下剪刃的磨损更为严重,取下剪刃为研究对象,对刀尖进行网格细化,共57126个单元体,如图2a)所示。

上下剪刃做半径为640mm的圆周运动,带钢做水平直线匀速运动,剪刃的线速度和带钢运动速度相同。

4 工况仿真及分析

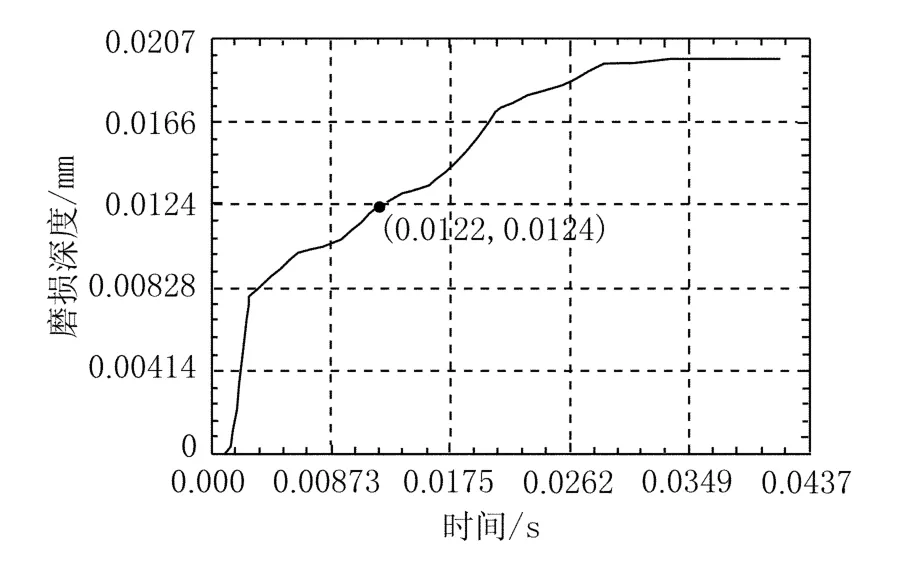

热轧带钢剪切如图2b)所示,带钢被剪切时工况比较复杂,不同的剪切速度、带钢厚度、剪切温度、剪刃重合度和剪刃间隙都会对剪刃的应力和磨损有不同的影响。剪刃磨损云图如图2c)所示,剪刃最大磨损量在刀尖,离刀尖越远,则应力越小,磨损也越小。在刀尖磨损最大区域取一追踪点,可以获得该点的磨损量随时间的变化曲线,如图3所示,可以看到剪切过程十分短暂,带钢在2m/s的运行速度下,仅在极短的时间内便完成剪切过程,剪刃磨损量趋于定值。开始时剪刃与带钢并未接触,磨损量为零,当剪刃与带钢接触开始剪切时,磨损量急剧上升,快速磨损,之后进入一个缓慢的正常磨损期,直到剪切结束。

图3 追踪点的磨损曲线

图4 不同剪切速度下的剪刃最大磨损量

4.1 剪切速度的影响

剪切速度越快则带钢的变形速度越快,对系统带来的冲击和振动也将增大。在温度为1000℃下分别取剪切速度为1m/s、2m/s和3m/s,结果如图4所示,可以看出,从1m/s上升到2m/s时,最大磨损量增大19.5%,再上升到3m/s时,增大5.0%,随剪切速度的增大,最大磨损量也增大。

4.2 剪切带钢厚度的影响

带钢的厚度增大时,在相同的速度下剪切时间变长。取厚度为30mm、40mm和50mm的带钢在相同的条件下进行分析,如图5所示。厚度从30mm增大到40mm,最大磨损量上升22.0%,厚度变为50mm时,上升26.1%,随带钢厚度的增加,剪刃磨损量近似成比例增加。

图5 不同带钢厚度下的剪刃最大磨损量

4.3 剪切带钢温度的影响

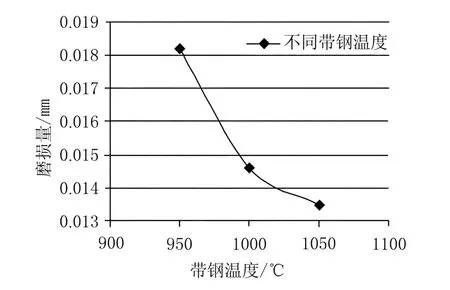

温度对带钢的流动性和塑性具有决定性的影响。温度升高,金属流动性增大,剪切抗力变小,塑性增加,剪刃的磨损量下降。950℃、1000℃和1050℃下的剪刃最大磨损曲线如图6所示。带钢温度从950℃增大到1000℃后最大磨损量下降19.8%,温度再升高50℃后,仅下降7.5%。

图6 不同温度下的剪刃最大磨损量

4.4 剪刃重合度的影响

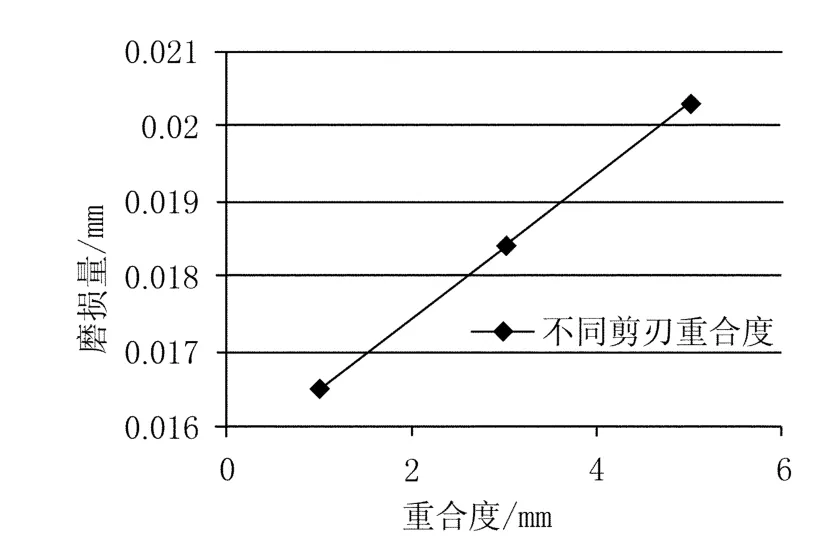

剪刃重合度是飞剪机最重要的剪切参数之一,合适的重合度能以较小的剪切力和较小的剪刃磨损量将带钢成功剪断,如果剪刃没有重合度或者重合度太小时,剪刃就不能剪断带钢,造成粘连、剪不断等问题。取剪刃重合度为1mm、3mm和5mm进行模拟,结果如图7所示,剪刃重合度与剪刃磨损量成线性关系,在满足切断和断面质量的前提下,更小的剪刃重合度能提过剪刃的寿命。

图7 不同剪刃重合度下的最大磨损量

4.5 剪刃间隙的影响

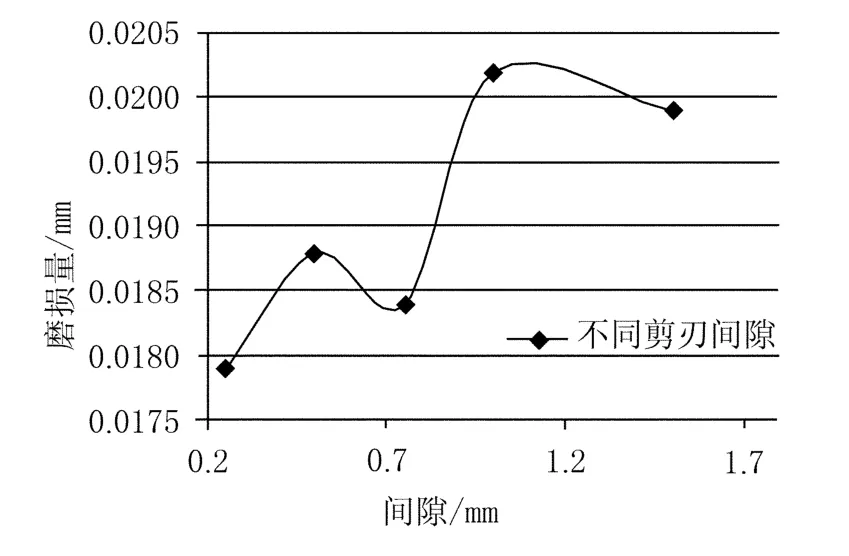

滚筒式飞剪机工作时的剪刃间隙是一个需要经常调节的工艺参数,如果其值选择不合理,在带钢断面会形成针状毛刺和带尾等问题。为研究剪刃间隙对剪刃磨损量的影响,选取不同的剪刃间隙进行仿真分析,结构如图8所示,可以看出剪刃磨损曲线存在较大的波动,剪刃间隙对剪刃磨损的影响比较复杂,但是总体趋势是剪刃间隙增大,剪刃磨损量增大,所以在满足断面质量的前提下减小剪刃间隙可以延长剪刃工作时间。

图8 不同剪刃间隙下的剪刃最大磨损量

图9 不同剪刃截面角度下的剪切最大磨损量

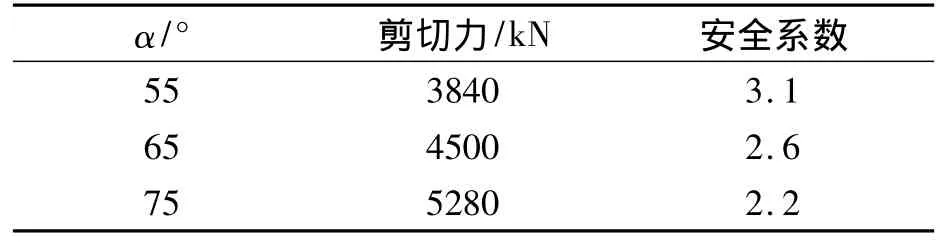

表2 不同角度的剪切力和安全系数

4.6 剪刃截面角度的影响

剪刃横截面存在一个角度(图1b)),当α增大时剪刃变钝,反之,剪刃变锋利。为研究不同角度下的剪刃磨损规律,分别取α为55°、65°和75°进行分析,结果如图9所示,可以看出,设计剪刃时,截面角度α值越小,剪刃越锋利,剪刃磨损量越大,更换周期越短,反之,剪刃寿命越长,但是α角度越大,剪刃越钝,则需要更大的剪切力,对设备也提出了更高的要求,所以在剪切力范围内,可以适当增大α角度值。目前,热轧厂常用的滚筒式飞剪机最大剪切力为11750kN,为此考虑在不同角度下的剪切1200mm长度的带钢的剪切力和安全系数,如表2所示,刀具α角度值可以综合考虑磨损、安全系数等因素来选取。

5 结论

设备零部件的磨损一般都要经过磨合磨损阶段、正常磨损阶段和快速磨损阶段,难以用精确的模型来对其服役寿命进行准确的评估。本文用剪切工艺分析与仿真分析相结合的手段,分析了剪切工艺参数对剪刃磨损的影响规律,得出结论如下:

1)剪刃最大磨损区域在刀尖,离刀尖越远,磨损量越小。剪刃剪切过程十分短暂,完成剪切后,剪刃不再磨损。

2)剪刃的磨损曲线开始时有一个较快的磨损期,之后磨损速度降低,进入正常磨损阶段。

3)减小剪切速度、带钢厚度、剪刃间隙、剪刃重合度与增大剪切温度、剪刃截面角度均可以减小剪刃的磨损,延长剪刃更换周期。

[1]杨刚俊,余隋怀,张恒昌等.滚切剪剪切机构优化系统的构建[J].机械设计,2009(3):63-66.

[2]马西青,黄素霞,李和宗等.400t冷剪机换刀装置的改进设计[J].机械设计,2008(11):77-78.

[3]Virginia Maria Rosito,Daiane de Sena Brisotto and Eduardo Bittencourt.Numberical simulation of cracking in reinforced concrete members by an embedded model[J].Studies of crack,2008(5):2 -15.

[4]胡建军,李小平.DEFORM-3D塑性成形CAE应用教程[M].北京:北京大学出版社,2011:232-241.

[5]P.M Taylor and D.M.Pollet.A novel technique to measure stick - slip in fabric[J].Materials Engineering,2007(3):1-4.

[6]陈伟,曹涛.南钢滚切式剪双边剪刃材质的实践与应用[J].北京:中国金属学会.第二届先进轧钢精整、包装及钢材加工配送技术学术研讨会论文集[C],2008,84-87.

[7]周杰,赵军,安治国.热挤压磨损规律及磨损对模具寿命的影响[J].中国机械工程,2007(17):2112 -2115.