厂拌热再生沥青混合料疲劳性能的影响因素研究

徐国梁

(新疆西域公路工程有限责任公司,新疆 乌鲁木齐 830000)

0 前言

我国90%的路面属于沥青路面,沥青路面在使用过程中会受到车辆荷载和气候环境的综合作用,造成路面老化,性能衰减。对于损坏严重的沥青路面应进行大修,而在维修的过程中会产生大量的废旧沥青混合料,如何合理循环利用废旧的沥青混合料对于节约资源和保护环境意义巨大[1]。厂拌热再生技术的出现,为解决上述问题提供了有效的途径,厂拌热再生是将旧沥青混合料铣刨后运回料场,通过特定的加工,与一定比例的新集料、沥青和再生剂进行拌合后进行铺筑[2]。调查表明,我国每年因为沥青路面再生技术而节约的成本可达百亿元[3]。对于厂拌热再生沥青混合料的高温稳定性、低温抗裂性和水稳定性等路用性能,道路工作者们做了大量的研究工作[1,4],然而对热再生沥青混合料的疲劳性能,至今研究的较少。本文通过试验研究了影响厂拌热再生沥青混合料疲劳性能的因素,为厂拌热再生技术在公路工程中的推广利用提供参考。

1 原材料与试验方法

1.1 原材料

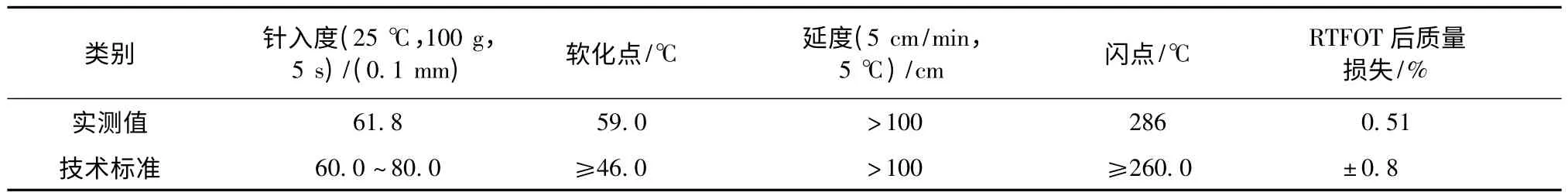

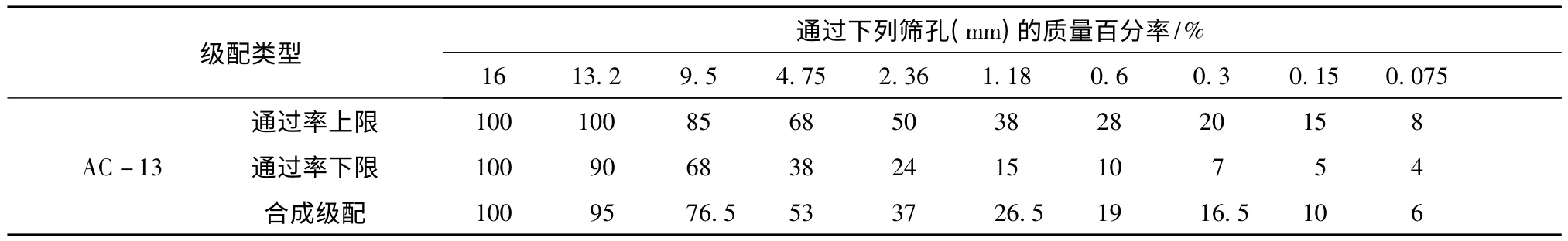

矿料选用石灰岩,其各项技术指标均满足规范要求。沥青选用70#基质沥青,其技术指标如表1。沥青混合料级配选用AC-13,配合比见表2。

表1 沥青的基本技术指标

表2 厂拌热再生新拌沥青混合料合成级配

1.2 试验方法

采用美国SHRP 计划选定的三分点弯曲疲劳试验评价热再生沥青混合料的疲劳性能。试验采用MTS 材料试验机控制加载,力传感器的精确度为1 N,位移控制精度为0.001 mm,采用环境箱控制温度,精确到0.1。各条件下平行试验次数为3 次。

2 试验结果与分析

2.1 RAP比例对疲劳寿命的影响

控制应力比为0.5,试验温度为15 ℃,测定不同RAP 比例下热再生沥青混合料的疲劳寿命,研究RAP 比例对热再生沥青混合料疲劳性能的影响,试验结果见图1。

图1 RAP 比例对疲劳寿命的影响

从图1可以看出,随着RAP 质量分数的增大,厂拌热再生沥青混合料的疲劳寿命逐渐降低,而且降低幅度逐渐增大,当RAP 质量分数大于30%时,疲劳寿命急剧降低。例如当RAP 质量分数为0%、30%和45%时,疲劳寿命分别为12 058 次、10 266次和5 681 次,相比于新沥青混合料,RAP 质量分数为30%和45%时热再生沥青混合料的疲劳寿命分别降低了14.3%和52.9%。说明RAP 比例越大,热再生沥青混合料的耐疲劳性能越差。这主要是因为,热再生沥青混合料中的RAP 部分经过车辆荷载和温度、紫外线、雨水等自然因素的长期作用,已出现了老化现象,因此,RAP 比例越多,热再生沥青混合料的疲劳寿命越低。

2.2 应力比对疲劳寿命的影响

当RAP 比例为30%,试验温度为15 ℃时,测定应力比为0.3、0.4、0.5、0.6 和0.7 时热再生沥青混合料的疲劳寿命,研究应力比对热再生沥青混合料疲劳性能的影响,试验结果见图2。

从图2可以看出,随着应力比的增大,厂拌热再生沥青混合料的疲劳寿命大幅降低,例如当应力比为0.3、0.5 和0.7 时热再生沥青混合料的疲劳寿命分别为31 783 次、12 056 次和1 455 次,当应力比由0.3 增大到 0.5 和 0.7 时,疲劳寿命分别下降62.1%和95.4%。这主要是因为,随着应力比的增大,热再生沥青混合料内部由于荷载而产生的裂缝的扩展速度加快,裂缝之间相互连接在一起,造成混合料的疲劳断裂,疲劳寿命下降,这也解释了重载超载路段路面易出现疲劳破坏的原因。

2.3 温度对疲劳寿命的影响

当RAP 比例为30%,应力比为0.5 时,测定试验温度分别为5 ℃、15 ℃和25 ℃时热再生沥青混合料的疲劳寿命,研究温度对热再生沥青混合料疲劳性能的影响,试验结果见图3。

从图3可以看出,当RAP 质量分数一定时,随着温度的升高,厂拌热再生沥青混合料的疲劳寿命大幅降低。例如温度为5 ℃、15 ℃和25 ℃时,热再生沥青混合料的疲劳寿命分别为19 276 次、12 103次和1 031 次,温度为15 ℃和25 ℃时的疲劳寿命分别为5 ℃时的62.8%和5.3%,说明温度越高,热再生沥青混合料越容易发生疲劳破坏。这是因为,随着温度的升高,沥青混合料逐渐软化,在外力作用下的变形逐渐增大,混合料内部的裂缝扩展加快,疲劳寿命降低。

2.4 老化对疲劳寿命的影响

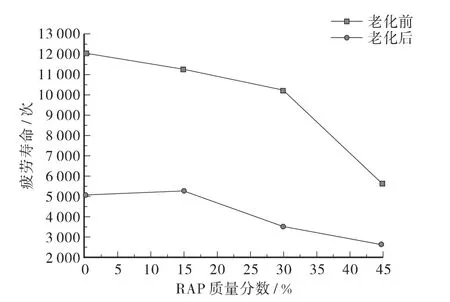

控制应力比为0.5,试验温度为15 ℃,测定不同RAP 比例的热再生沥青混合料在老化前后的疲劳寿命,评价热再生沥青混合料的耐疲劳性能,试验结果见图4。

图4 老化对疲劳寿命的影响

从图4可以看出,当RAP 质量分数相同时,相比于老化前,老化后热再生沥青混合料的疲劳寿命大幅降低,例如当RAP 质量分数为30%时,热再生沥青混合料在老化前后的疲劳寿命分别为10 266次和3 531 次,老化后疲劳寿命下降了3 735 次。这是因为,老化后沥青中的轻质组分含量减小,沥青变硬变脆,在外力作用下变形减小,产生裂缝的机会增多,而且在外力作用下裂缝的扩展速度加快,因此热再生沥青混合料的疲劳寿命降低。

3 结论

1)随着RAP 质量分数的增大,热再生沥青混合料的疲劳寿命逐渐降低,其中当RAP 质量分数大于30%时,疲劳寿命急剧下降,因此,RAP 质量分数不应大于30%。

2)相同条件下,应力比越大,热再生沥青混合料的疲劳寿命越低,越易发生疲劳破坏,这也解释了在重载超载路段路面易出现疲劳破坏的原因。

3)相同条件下,温度越高,热再生沥青混合料的疲劳寿命越低,耐疲劳性能越差。

4)当RAP 质量分数相同时,相比于老化前,老化后热再生沥青混合料的疲劳寿命大幅降低,耐疲劳性能急剧下降。

[1]李东升.高比例RAP 厂拌热再生沥青混合料应用技术研究[D].广州:华南理工大学,2012.

[2]时 彪,季 节,曹东伟.高掺配率热再生沥青混合料性能研究[J].公路,2013,14(9):205 -208.

[3]薛彦卿,黄晓明.厂拌热再生沥青混合料力学性能试验研究[J].建筑材料学报,2011,14(4):507 -511.

[4]方 杨,李善强,刘 宇.厂拌热再生沥青混合料水稳定性能研究[J].重庆交通大学学报(自然科学版),2013,32(5):961 -964.