纵流壳程换热器传热性能研究进展

朱凌云 周帼彦 朱冬生

(华东理工大学承压系统与安全教育部重点实验室)

换热器是一种热量传递设备,广泛应用在化工、动力、食品、炼油及其他工业领域[1]。纵流壳程换热器采用与传统折流板换热器不同的壳程结构,使壳程流体由错流变为纵向流动,因而具有传热系数高、压降小、重量轻、抗振动以及节省材料等诸多优点,是目前被广泛研究与应用的一种新型管壳式换热器[2]。

长期以来,纵流壳程换热器流动与传热研究都以实验为主,在对实验数据进行处理后,拟合出流动与传热的相关准数关系式。随着计算流体力学(CFD)、数值传热学(NHT)和计算机技术的发展,数值模拟方法凭借耗资少、周期短及重复性好等优点成为换热器研究的一种重要手段,许多CFD商业软件的出现进一步拓宽了数值模拟的使用范围[3]。

1 纵流壳程换热器壳程结构特点

纵流壳程换热器是指在纵流式管束支撑物所产生的自由流道使壳程流体呈纵向流动,可用于需要强化壳程传热的热力过程,为化工、动力及轻工等行业提供高效节能的换热产品。

1.1 折流杆换热器

20世纪70年代,美国菲利浦(Phillips)石油公司首先开发出壳程流体纵向流动的折流杆换热器[4]。折流栅作为该换热器的核心部件,主要由折流杆、折流圈、交叉支撑条、分程隔板和纵向滑杆组成。根据折流杆位置的不同,折流栅可分为横栅和纵栅,并以一定角度交错排列,折流杆的直径与相邻两换热管间隙几乎相等,对换热管进行固定。随着对折流杆换热器的深入研究,为了进一步提高折流杆换热器传热和抗振性能,随后出现了椭圆杆形折流杆和波形折流杆[5]。

1.2 整圆形孔板式

最早的整圆形孔板换热器采用大圆孔折流板支撑,即板上不开缺口而开有比管径大的圆孔[6]。壳程流体从该圆孔通过,呈纵向流动,可以起到强化传热的作用,同时降低壳侧压降。随后开发了小圆孔折流板,其板上除了开与换热管外径相等的孔外,还开有小圆孔,让壳程流体通过。后续接着开发了异形孔折流板,如网状孔、梅花孔及矩形孔等。近年来,又出现新型的三叶孔整圆形支撑板换热器,在支撑板上开有三叶孔,一方面让换热管穿过,起支撑作用,另一方面让壳程流体通过,由于流道面积变小,壳程流体流过时形成射流,起到强化传热效果。三叶孔换热器凭借其良好的传热及压降性能,广泛地应用在核电行业中。

1.3 空心环、旋流片支撑式

空心环是用直径较小的钢管截成短节,均匀分布在换热管之间的同一截面上形成的一组支撑结构。旋流片由宽度很窄的金属薄片扭制而成,旋流片装在换热管之间,既能支撑管束,又能对壳程流体起到旋流作用[7]。

1.4 管束自支撑式

随着壳程支撑趋于简单化,后来出现了壳程不需要支撑物,即管束自支撑。目前,已知的管束自支撑形式有刺孔膜片式、扭曲椭圆管式和变截面管式。刺孔膜片是把每根换热管上下两侧相距180°开了沟槽,内中嵌焊冲有孔和毛刺的膜片,刺孔膜片既是支撑元件,同时又延伸了管壁,增大了有效传热面积;扭曲椭圆管是由圆管轧制或者椭圆管扭曲而成的,在壳程内靠相邻管突出处的点接触支撑换热管,从而不需要折流板;变截面管是将普通圆管用机械方法相隔一定节距轧制成互为90°(正方形布管)或60°(三角形布管)的扁管形截面,利用换热管扁圆形截面的突出部位相互支撑。

2 传热及力性能

2.1 传热性能

折流杆换热器与传统的折流板换热器相比管程传热变化不大,壳程中,折流栅取代了折流板,将流体流动变为纵向流动,流体流过折流杆时产生漩涡脱落和折流圈处的文丘里效应,在后面产生尾流,增强了流体湍流程度,从而强化了传热;流体流过折流杆时,速度增加,对管壁有冲刷作用,从而减薄了管外流体边界层,既提高了传热系数,又可以除去污垢;折流杆与换热管接触面积少,可以充分利用传热面积,减少传热死区。与弓形折流板相比,折流杆换热器传热强化达1.3~2.4倍[8]。

整圆形孔板对壳程传热性能的主要影响是射流作用。支撑板处的流通面积较小,当流体通过管孔与管壁之间的异形孔通道时,形成射流作用,射流的流体速度很高,直接冲刷管壁,既可以减薄管壁流体边界层,减小热阻,又可以除去污垢,并且流体离开孔板后,会对周围流体产生卷吸作用,因此,在较低的雷诺数下,壳程流体即可达到局部湍流,从而起到强化传热作用。开孔形状直接影响壳程流体传热性能,另外,开孔率、开孔位置及支撑板厚度、跨距对强化传热效果都有影响。实验及数值模拟结果证明[9~10],梅花孔板传热效果最好,且在支撑板跨距为50mm时效果最佳,其传热系数为矩形孔板的1.6倍。吴金星等为了提高换热器在低雷诺数下的传热效率,开发了花瓣孔板支撑,建立了花瓣孔板换热器的实验模型及装置[11]。实验结果表明:在雷诺数Re=1900~7500范围内,花瓣孔换热器比折流杆换热器的总传热系数平均提高约40%,但压降稍大,适合低雷诺数的工况。

空心环管间支撑物的空隙率很大,对壳程轴向流体的阻力极小,可充分利用强化管的粗糙肋面促进传热界面上流体滞流底层的湍流度,有效降低传热热阻,提高传热系数;旋流片可以使壳程流体做三维螺旋运动,破坏流体边界层,从而强化传热,旋流片的换热效果优于空心环。

刺孔膜片上的小孔和毛刺增大了流体的湍动程度,减薄流体边界层;扭曲椭圆管由于换热管扭曲,使流体流过时产生二次流,改变速度场与温度场分布,减小了速度矢量与温度梯度之间的夹角。谭祥辉等搭建了扭曲椭圆管换热器测试平台,实验结果表明,扭曲椭圆管换热器既强化了传热,也减小了壳程压降,在分析实验数据的基础上,拟合得到准数关联式,为设计提供依据[12~14]。盘彩美等采用一个节距内7根管子相互支撑排列组成的模型,对扭曲椭圆管换热器的壳程进行了数值模拟,分析相同雷诺数下,节距对传热性能和压降的影响[15]。

2.2 阻力性能

折流杆换热器与传统弓形折流板换热器相比,由于壳程流体纵向冲刷管束,不存在管束错流阻力,故壳程压降较小,约为弓形折流板的1/4,壳程压降主要有两部分:流体与管壁之间的摩擦阻力和流体冲击折流杆所造成的动量损失。由于壳程冲刷力小,折流杆换热器在大多数情况下能抵抗流体诱导振动,但在壳程流速很大时仍可能发生流体诱导振动。因此,严良文等提出了新型抗振折流杆元件——波形折流杆,实验表明,波形折流杆在低雷诺数下克服湍流扰动不足,在高雷诺数下防止流体诱导振动,适用范围很广[16~18]。

整圆形孔板根据开孔形状不同,其壳程阻力性能也有所差异。与大圆孔板相比,小圆孔板虽然改善了对管束的支撑,但其流通面积太小,因而阻力比大圆孔大,导致综合性能不如大圆孔板;矩形孔板与梅花形孔板虽然壳程阻力没有小圆孔板大且对管束支撑也较好,但由于结构复杂,加工难度大,实际工程中应用较少。总体而言,整圆形孔板存在少量的传热死区,壳程压降也比折流杆换热器有所增加。

据相关报道,相同情况下,空心环支撑结构比折流杆壳程压降更小,但对流体的扰动作用没有折流杆好[19]。邓先和等用实验证明,相同情况下,旋流片换热效果优于空心环,但小扭率的旋流片会导致压降迅速增大,其综合传热性能反而不如空心环[7,20]。

刺孔膜片和扭曲椭圆管壳程流体阻力几乎全部是液体的粘性力,因此,壳程压降比折流杆换热器有所降低。

3 归纳分析

根据上述分析,根据换热器设计准则,笔者总结了几种纵流壳程换热器的计算关系式[21~26]。

3.1 传热计算

3.1.1折流杆式

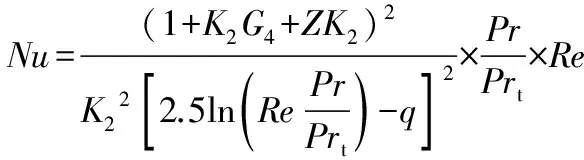

Philips石油公司计算式:

郑州大学节能中心计算式:

华南理工大学化机所计算式:

3.1.2整圆形孔板式

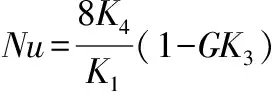

矩形孔板计算式:

花瓣孔板计算式:

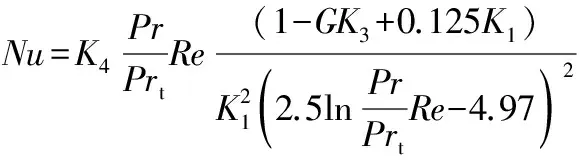

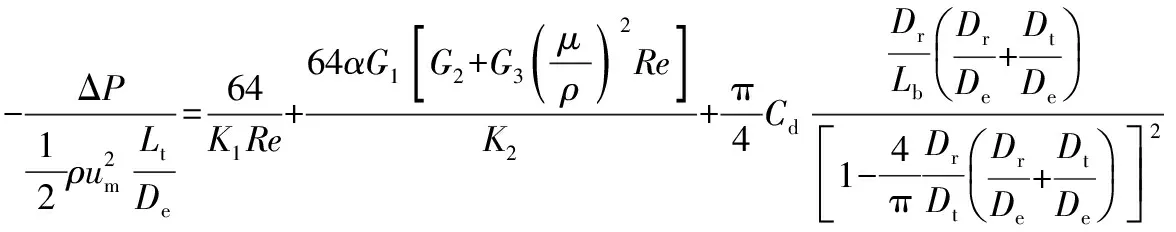

支撑板间距B=90,1900 梅花孔板计算式: 支撑板间距L=100,Nu=0.1323Re0.61447 3.1.3管束自支撑式 3.2.1折流杆式 Philips石油公司计算式: 郑州大学节能中心计算式: 华南理工大学化机所计算式: 3.2.2整圆形孔板式 矩形孔板计算式: 3.2.3管束自支撑式 扭曲椭圆管: 1000 8000 通过以上分析可以看出,纵流换热器壳程支撑结构越来越简单,直至不需要支撑,将壳程流动变为纵向流,提高了壳程的综合传热性能,同时抗振、抗垢能力也得到加强,延长了设备寿命,投资也跟着降低。随着强化传热的发展,复合强化技术越来越成熟,如将扭曲椭圆管中光管用翅片管代替。纵流壳程换热器与强化管的复合使用将是今后的发展方向。 [1] 彭威,关昌峰,阎华,等.管壳式换热器强化传热研究进展[J].中国化工装备,2011,13(6):13~16. [2] 吴金星,董其伍,刘敏珊,等.纵流式换热器的结构研究进展[J].化工进展,2002,21(5):306~309. [3] 王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004. [4] Gentry C C,Small W M.Rod-baffle Heat Exchanger Thermal-hydraulic Prediction Methods[J].Int Heat Transfer Conference,1982,6:197~202. [5] 马雷,王英双,杨杰,等.折流杆换热器的数值模拟及优化设计[J].工程热物理学报,2011,32(3):462~464. [6] Green S J.Thermal Hydraulic and Corrosion Aspects of PWR Steam Generator Problems[J].Heat Transfer Engineering,1988,9(1):19~22. [7] 周水洪,邓先和.管壳式换热器新型支撑结构的数值模拟[J].冶金能源,2007,26(2):46~49. [8] 陈姝,高学农,徐娓,等.管壳式换热器壳侧在强化传热方面的进展[J].广州化工,2006,33(5):18~21. [9] 曾舟华,钱颂文.低传热“死区”异形孔板纵向流管壳式换热器传热研究[J].化工设备设计,1997,34(2):15~17. [10] 戴玉龙,李志安,王翠华,等.梅花形孔板支撑换热器壳程流场的数值分析[J].沈阳化工学院学报,2007,21(1):25~28. [11] 吴金星,魏新利,董其伍,等.花瓣孔板纵流式换热器的研发及试验研究[J].高校化学工程学报,2008,22(2):205~209. [12] Tan X H,Zhu D S,Zhou G Y,et al. Experimental and Numerical Study of Convective Heat Transfer and Fluid Flow in Twisted Oval Tubes[J].International Journal of Heat and Mass Transfer,2012,55(17/18):4701~4710. [13] 谭祥辉,张立振,朱冬生,等.扭曲椭圆管换热的壳程强化传热特性[J].化工学报,2012,63(3):713~720. [14] 朱冬生,郭新超,刘庆亮.扭曲管管内传热及流动特性数值模拟[J].流体机械,2012,40(2):63~67. [15] 盘彩美,王文昊,崔晓钰.螺旋扭曲椭圆管换热器壳程数值模拟[J].能源研究与信息,2011,27(2):99~104. [16] 严良文,王志文.波形折流杆换热器的工业实验研究[J].华东理工大学学报,2004,30(4):478~480. [17] Yan L W,Wu J X,Wang Z W.Industrially Experimental Investigations and Development of the Curve-ROD Baffle Heat Exchanger[J].Journal of Shanghai University(English Edition),2004,8(3):337~341. [18] 严良文,吴金星,王志文.波形折流杆与弓形折流板换热器的综合性能比较[J].压力容器,2004,21(4):10~12. [19] 王杨君,邓先和,李志武,等.旋流片支撑管束的传热与流阻性能[J].化工学报,2007,58(1):21~26. [20] 周水洪,邓先和,王杨君,等.旋流片强化换热器壳程传热的数值模拟与实验[J].华南理工大学学报(自然科学版),2007,35(4):77~81. [21] Zhou S H,Deng X H,Xu W. Numerical Simulation of Heat Transfer Enhancement by Twisted Leaf in Shell Side of Shell-and-tube Heat Exchanger[J].Journal of Shaan xi University of Science and Technology,2007,25(2):42~46. [22] 王永庆.纵流壳程换热器不同支撑结构壳程特性研究与分析[D].郑州:郑州大学,2005. [23] 董其伍,刘敏珊.纵流壳程换热器[M].北京:化学工业出版社,2006. [24] 钱颂文,岑汉钊,江楠,等.换热器管束流体力学与传热[M].北京:中国石化出版社,2001. [25] Gentry C C. Rod-baffle Heat Exchanger Technology[J].Chemical Engineering Progress,1990,86(7):48~56. [26] Gentling C C,Young R K,Small W H.Rod-baffle Heat Exchanger Thermal-hydraulic Predictive Methods for Low-finned Tubes[C].Niagara Falls:1981:104~109.3.2 压降计算

4 结束语