热交换器壳程圆筒开裂失效原因分析

苏畅

摘要:某热交换器在使用过程中发生壳程圆筒开裂失效,通过对失效部位打磨和检查,对失效原因进行分析。分析表明,二台设备共发生的四处开裂,为局部结构高应力引起的机械疲劳断裂。裂纹区域与壳程内顶部筋板端部和圆筒连接部位重合,断口方向沿筒体周向与局部结构应力方向垂直,应与筋板承受弯曲应力及结构应力集中相关;拉撑结构倾斜角与标准存在较大差异,导致与筒体连接部位在局部高应力作用下,在筒体内部产生初始裂纹并沿厚度及弯曲应力垂直方向扩展,最终导致贯穿性开裂。针对失效原因,提出了使用建議与改进措施。

关键词:热交换器 壳程 开裂 失效分析

中图分类号:TE965 文献标识码:A 文章编号:1672-3791(2022)06(b)-0000-00

近年来,我国西南地区天然气开采、净化与集输产业发展迅猛,工艺系统与关键技术自主化也取得了长足进步[1]。但由于工艺系统运行与过程数据积累深度尚不充分,导致部分关键设备的设计与使用管理经验有所缺失,发生了设备损伤、失效等现象,轻则导致装置被迫停工、停产,重则导致燃爆事故发生,影响企业的健康发展[2-3]。该文通过对西南某天然气净化厂回收装置二台在役热交换器壳程圆筒本体开裂失效事故进行分析,对该类型设备的设计与使用管理提出了改进建议与措施,供同行借鉴。

1开裂设备简介

1.1 设备概况

某净化厂二台同工位热交换器(以下简称设备1与设备2)于2015年投入使用,是该厂关键工艺设备。其作用是管程介质以Claus工艺反应过程气为原料,壳程以锅炉补水为冷源,在管/壳程的间壁换热作用下,管程过程气中的硫蒸气冷凝并在出口收集,从而实现单质硫回收。设备规格为Ø1800 mm×12000 mm。

1.2设备结构

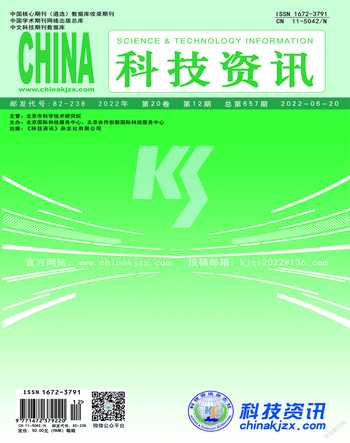

设备采用固定管板式热交换器结构,其中管板按照壳体不带膨胀节的拉撑管板(以下简称“管板”)设计[4],两端结构相同,详见图1。设备采用非对称布管结构,管板中下部区域均匀布管,上部区域不布管预留壳程蒸发空间,管板不布管区采用斜拉筋(筋板)加强。壳体与斜拉筋材质均为Q245R板材,管板材质为20钢锻件。2020年7月发生壳程圆筒本体开裂,壳程蒸汽泄漏,装置被迫停工。二台设备开裂部位类同,且各有两处,均位于管程工艺气进口前管板与壳程圆筒顶部连接处附近,分别标记为F1和F2,详见图1。

2开裂设备检查

2.1 宏观检查

设备1现场泄漏的部位详见图2,设备2现场泄漏的部位详见图3。

经过宏观检查,管板与壳体焊接接头处未见裂纹,两台设备的裂纹F1和F2均位于壳程圆筒顶部的母材区域,距管程进口管板焊缝约250 mm,裂纹方位与壳体环向焊缝平行。

两台设备的裂纹F1和F2均处于跨筒体中心线的两侧,位置分布对称,形貌相似。裂纹附近实测壁厚无明显的减薄,亦无明显的局部腐蚀,裂纹已贯穿筒体,并使内部蒸汽泄漏,裂纹处未见明显的腐蚀产物。基于现场裂纹形貌的检查结果,经宏观检查判断,该裂纹不属于韧性断裂,主要考虑容器筒体韧性破裂在宏观上一般表现为筒体局部产生鼓胀等塑性变形,在充分鼓胀后迅速撕裂开一条较长的裂缝,且与筒体受内压作用最大主应力方向垂直,即容器筒体韧性断裂裂纹方向应沿筒体轴线方向[5-7]。而图2与图3显示裂纹方向与筒体受内压作用最大主应力方向平行,沿筒体周向,且未见筒体明显鼓胀塑性变形,故筒体韧性断裂可能性小[8]。

2.2裂纹检查

现场对壳程圆筒的2处局部裂纹进行打磨,裂纹贯穿壳程筒体,可见壳程内部斜拉筋,且拉筋位于裂纹宽度1/2处。设备1裂纹情况详见图4,设备2裂纹情况详见图5。

3设备开裂原因分析

3.1 设备材料

经过对设备筒体材料质量证明书进行检查,壳程圆筒母材为Q245R正火板,且进行逐张超声检测,钢板无分层等原始缺陷,排除材料原始缺陷。

3.2设计计算

3.2.1壳程圆筒

按设备结构尺寸与设计参数,根据GB/T 150[9]圆筒计算公式,且考虑GB/T151推荐不可抽管壳式换热器壳程圆筒最小厚度,壳程圆筒壁厚不应小于13 mm,壳程圆筒实际取用板材厚度为18 mm,满足设备设计要求。

3.2.2管板

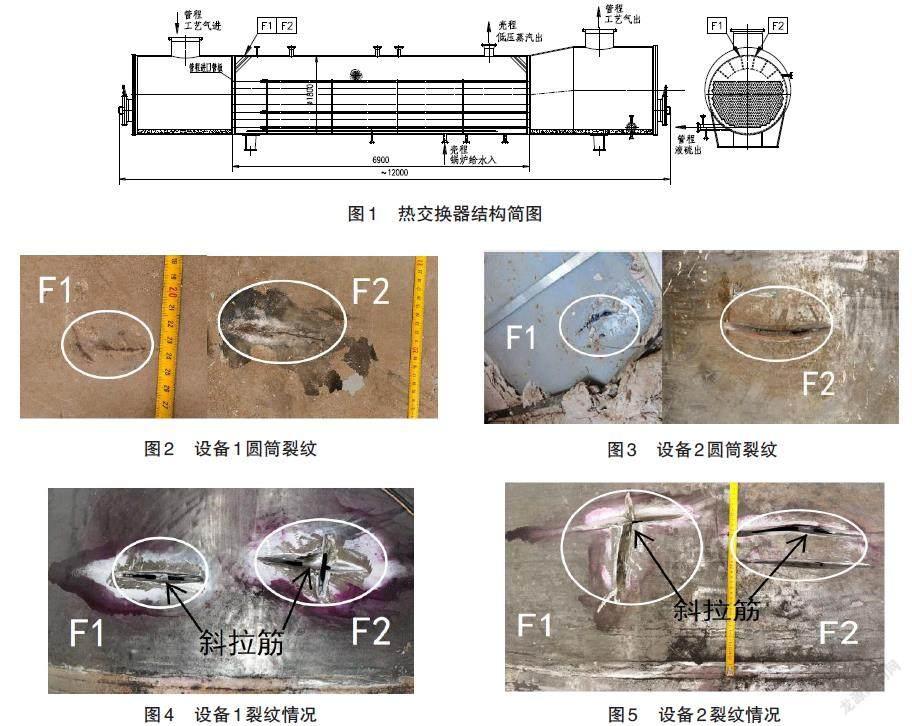

设备所用薄管板的计算方法是基于有拉撑的管板计算,管板中下部均匀布管区域考虑换热管对管板的拉撑作用,管板上部非布管区域考虑斜拉筋对管板的拉撑作用。笔者按GB/T 16508.3[10]对管板及斜拉筋进行校核计算,同时对布管区域换热管、布管区周边换热管及布管区外的斜拉筋支撑面积进行划分与绘制,详见图6。

3.2.3筋板结构情况

现场设备实物筋板采用45°斜撑结构,图纸筋板设计结构详见图7。

3.2.4筋板受力分析

管板拉撑面积划分结果表明,斜拉筋拉撑作用最大面积在筒体中心线两侧拉筋C1、拉筋C2处,从图6量取两个筋板对称作用面积A,结果均为70 420 mm2,按壳程侧设计压力引起的斜拉筋截面A计算拉应力σ:

斜拉筋在设计温度下的许用应力为128.5 MPa,计算拉应力小于许用应力,斜拉筋强度满足自身强度要求。

现场设备实物筋板与GB/T 16508标准结构(详见图8)及要求存在较大差异,主要区别为拉撑角度与连接端局部结构,考虑失效部位与筋板连接端重合,需采用应力分析对结构的应力水平进行计算,评估结构风险。

3.3应力分析及对比

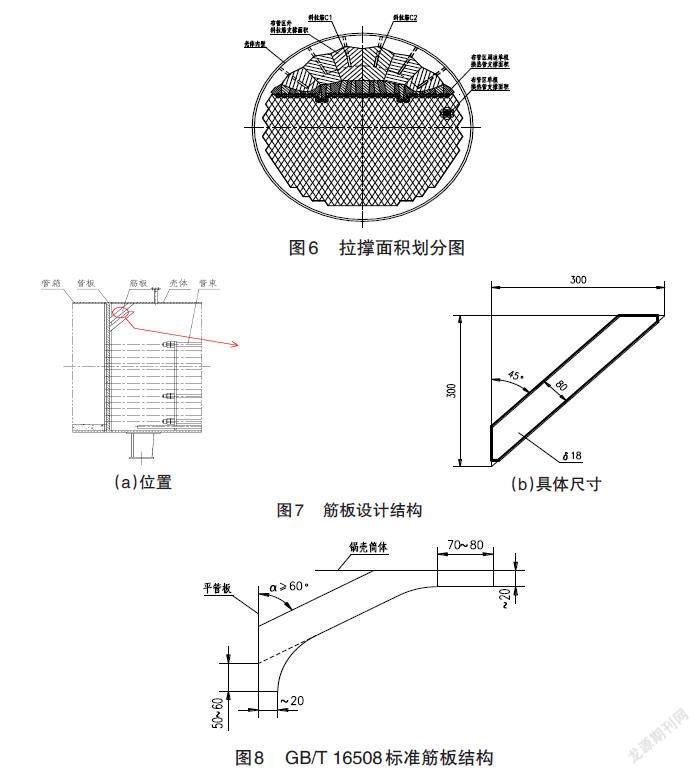

对设备建立分析模型,模型1为设备实际结构,模型2为GB/T 16508结构,两者筋板位置、数量相同,并施加相同的压力和温度载荷[10-12],分析结果见图9~16。

对比图15和图16可知,设备采用的结构,模型1筋板上最大应力为240 MPa,最大应力点在筋板与壳程圆筒连接处的尖端,且最大应力作用方向沿设备轴向,与筒体薄膜应力的主应力方向为垂直关系。在同样的边界条件与载荷下,模型2筋板上最大应力为129 MPa,仅为设备实际采用结构的54%。

3.4结果分析

根据现场观察结果与以上分析结果,裂纹区域与壳程内顶部筋板端部和圆筒连接部位重合,断口方向沿筒体周向与局部结构应力方向垂直,应与筋板承受弯曲应力及结构应力集中相关。考虑高温端管板侧为设备产气量较大区域,管板上下部分存在一定温差,且操作过程存在一定载荷波动;非对称布管需设置拉撑承受管板的压力及温度载荷;标准拉撑结构采用较大倾斜角(不应小于60°)及根部圆滑过渡结构,减小连接位置的应力集中;但本项目拉撑结构倾斜角(45°)与标准存在较大差异,导致与筒体连接部位在局部高应力作用下,在筒体内部产生初始裂纹并沿厚度及弯曲应力垂直方向扩展,最终导致贯穿性开裂。

4建议

(1)定期检验:对设备高温侧与拉撑连接的筒体及管板区域进行超声检测扫查[13],如发现裂纹,进行消缺处理。(2)运行监测:对设备高温侧与拉撑连接的筒体及管板区域进行声发射在线监测。(3)操作:开、停工期间控制升/降温速率,减少温差应力;运行期间,减少工艺负荷波动。

5结语

(1)参照GB/T 16508优化筋板结构,应降低局部连接部位应力水平,与管板及筒体连接的结构区域局部倒圆,避免采用尖锐结构导致应力集中。

(2)采用多层次斜拉杆布置结构,降低拉撑元件作用区域的局部应力,同时改善管板与壳程圆筒整体受力情况,减小拉撑元件的作用力,同时使拉撑元件的作用范围趋于均匀。

参考文献

[1] 肖秋涛. 超级克劳斯(SuperClaus)工艺的工程实践及初步剖析[J].天然气与石油,2005,23(3):55-58.

[2] 张利亚. 硫磺回收超级克劳斯工艺设备常见故障的处理[J].天然气与石油,2012,31(12):30-31.

[3] 彭晖,彭剑,谈正奎,等.油水热交换器的应力强度评定与失效分析[J].石油和化工设备,2019,22(9):5-9.

[4] 中华人民共和国国家质量监督检验检疫总局.热交换器: GB/T 151-2014[S].北京:中国标准出版社,2015

[5] 曾贺. 管壳式热交换器防冲结构的改进与优化[D].济南:山东大学,2020.

[6] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.承压设备损伤模式识别:GB/T 30579-2014[S].北京:中国标准出版社,2014.

[7] 韩绍钦. 含缺陷压力容器的振动疲劳寿命研究[D].西安:西安理工大学,2021..

[8] 李之光,徐甫,梁耀东,等.锅壳式内燃锅炉结构革新与可行性分析[J].工业锅炉,2021(3):31-34.

[9] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.压力容器第4部分:制造、检验和验收:GB 150.4-2011 [S].北京:中国标准出版社,2012.

[10] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.锅壳锅炉第3部分:设计与强度计算:GB/T 16508.3-2013 [S].北京:中国标准出版社,2013.

[11] 黄占旗.钢制压力容器设计制造检验中无损检测的要求[J].设备管理与维修,2019(22):147-148.

[12] 孙伟明,石秀真,周文,等.基于ANSYS優化技术的非对称管板的分析与设计[J].浙江工业大学学报,2017,45(4):366-369.

[13] 国家能源局.承压设备无损检测第3部分:超声检测:NB/T 4713.3-2015,[S].北京:北京科学技术出版社,2021.