切流式三旋单管内固相颗粒运动规律的数值研究

赵 艳 高光才 王建军 金有海

(中国石油大学(华东)化学工程学院)

催化裂化装置生成的焦炭约提供整个装置能耗的70%,降低催化裂化装置能耗的关键在于焦炭能量的利用,其中利用烟气轮机回收再生烟气中的压力能是焦炭能量利用的重要环节。现场操作发现烟机存在结垢现象,而催化剂细粉的存在是其主要原因之一。为了降低烟气轮机入口烟气粉尘的浓度与粒径,确保烟机安全、长周期、高效运行,在催化裂化反再系统与能量回收系统之间引入了第三级旋风分离器(简称三旋),同时对三旋分离催化剂颗粒与再生烟气的性能和效率提出了严格要求。三旋入口粉尘浓度约300mg/m3,出口烟气粉尘浓度约80mg/m3,特别是出口的粉尘粒径较小,小于4μm的占90%,小于7μm的占99%,粉尘粒径远低于烟气轮机入口粉尘粒度控制指标(入口烟气不含10μm颗粒),因此,不会对烟气轮机转子造成冲蚀,满足长周期生产的要求。

切流式三旋主要应用于百万吨炼油催化裂化装置中的高温烟气净化。在工程应用过程中比较关心三旋的两个性能指标:分离效率和分离器压降。与传统的单管[1]相比,新型的BSX型三旋[2]单管直径为800~1 200 mm,单管进气速度增加,经过结构优化和尺寸匹配后,其分离元件数量减少且配备了独立灰斗,减少了三旋的压力和气量分配不均、返混和粉碎催化剂问题,提高了组合效率,节省投资20%以上,节省检修费用50%以上。

目前已有很多学者在实验室条件下对三旋的基准结构的气相流场进行测量与模拟,而对切流式三旋内颗粒相的运动规律与粒级效率的研究较少。Griffiths W D等对导叶式分离器进行了气固两相流的研究[3,4],王海刚采用实验与数值结合的方法对分离器进行研究[5],魏新利等对分离器内颗粒相的运动轨迹进行研究,实际工程应用中的切流式三旋的系统庞大,受测量手段与操作工况的限制,对三旋内整个流场的认识较少[6]。

笔者采用数值模拟的方法,对三旋单管的整个气流两相流场进行了研究,重点研究了不同粒径颗粒在三旋内的运动轨迹与规律,为优化切流式三旋的结构和提高其分离性能提供了参考依据。

1 切流式三旋的数值模拟计算方法

1.1湍流模型

湍流模型采用完全摒弃涡粘性假设、并考虑强制涡的各向异性的RSM模型[7],具体而言,首先采用了k-ε模型模拟,收敛后采用稳态RSM模型,最后采用非稳态RSM模型进行模拟。

对于离散方程采用求解压力-速度耦合方程的半隐方法算法(SIMPLE),对于压力梯度项采用PRESTO!,扩散项采用中心差分,逐行迭代计算。为保证精度,每个控制方程中的对流项的离散采用二阶精度的QUICK格式。

1.2颗粒相模型

在气相流场模拟的基础上,考虑到切流式三旋入口边界条件满足固相的体积分数小于10%,所以笔者采用离散项DPM模型中应用广泛的随机轨道模型进行颗粒运动规律的数值模拟,相间耦合的随机轨道模型考虑了气相湍流对颗粒的作用,也考虑了颗粒运动对气相的影响,在拉格朗日坐标系下计算颗粒的随机轨道及沿轨道的变化,该模型计算简单,当颗粒有较复杂的经历时,能较好地追踪颗粒的运动。

2 网格划分与边界条件设置

2.1网格划分

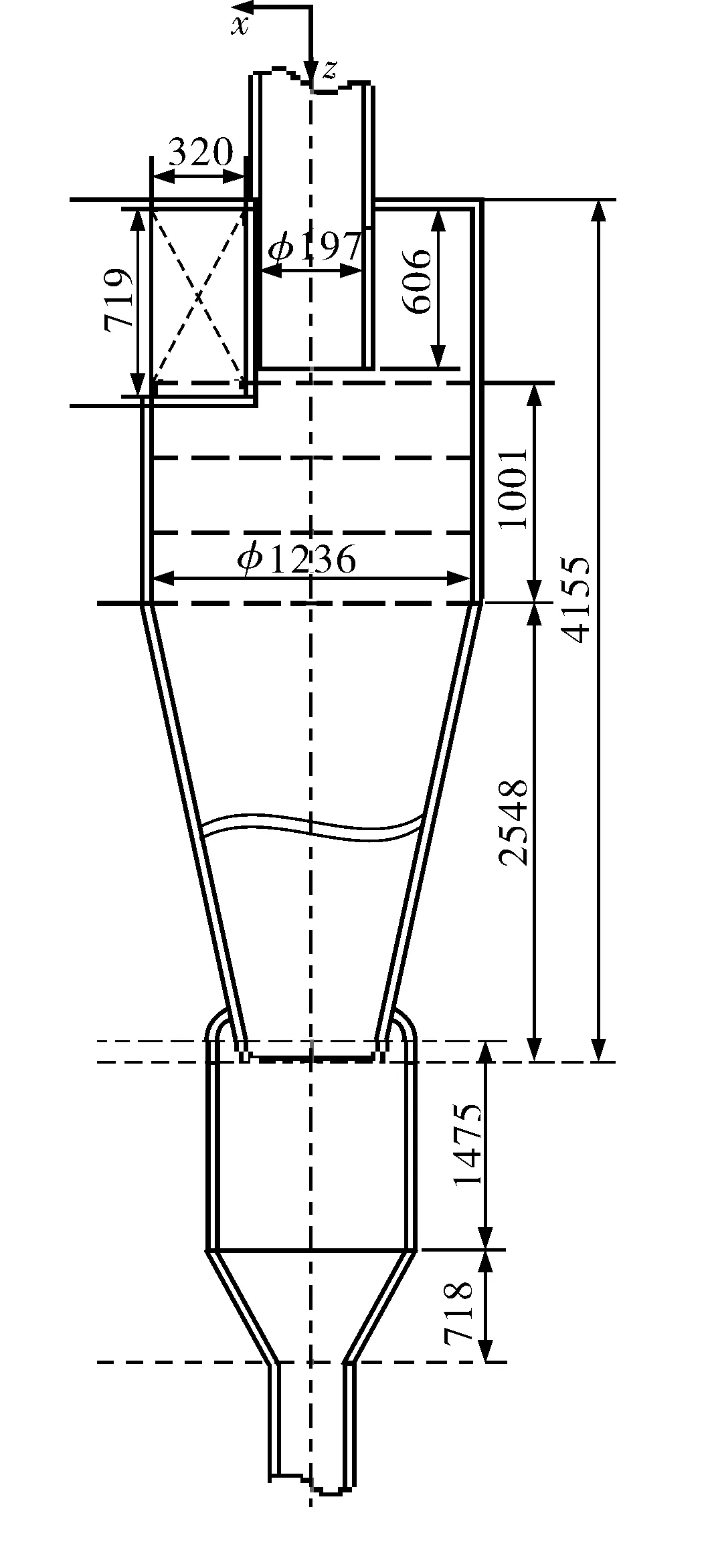

模型采用青岛大炼油的290万t催化裂化装置中的切流式三旋,几何模型的尺寸如图1所示。

图1 切流式三旋机构尺寸

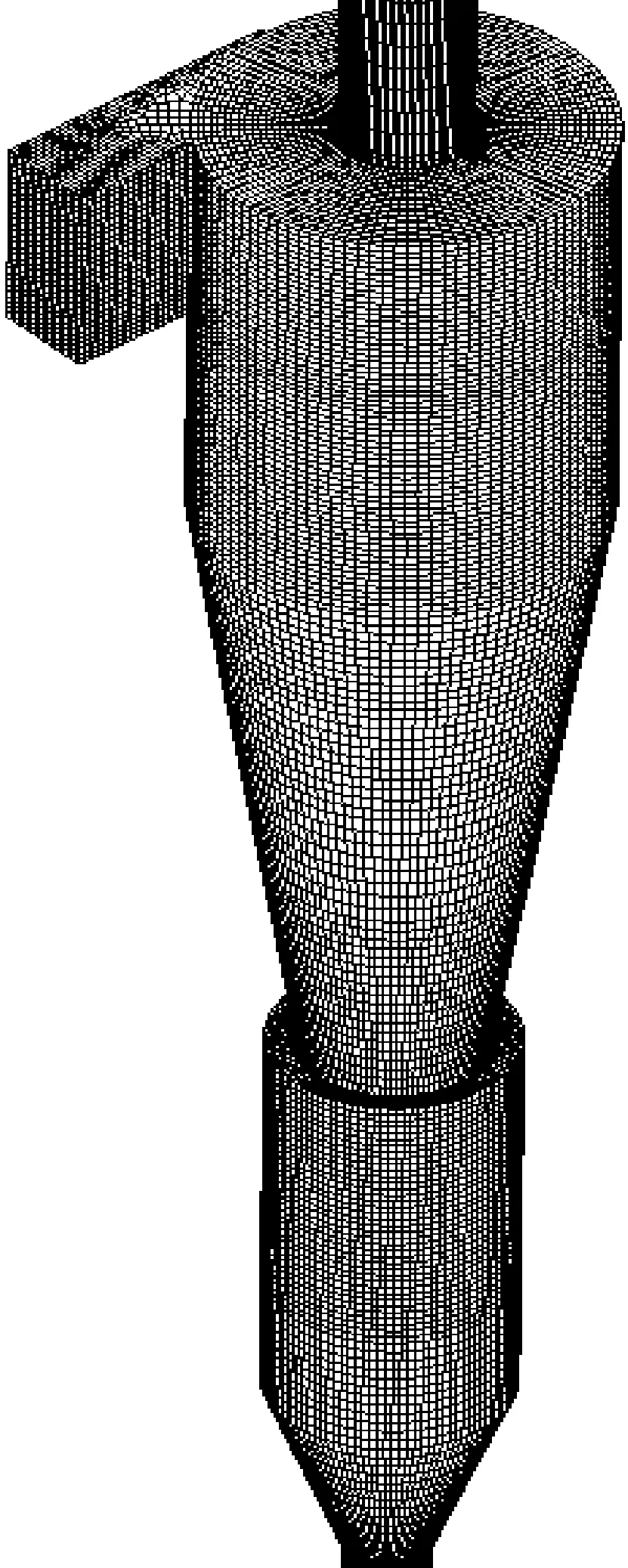

分离筒体直径1 236mm。整体采用cooper法生成体网格(图2),面网格局部采用Pave法生成。为保证计算精度,对主要计算域进行局部网格加密,气相的模拟为固相颗粒运动规律的模拟奠定了很好的基础。

图2 网格划分

2.2边界条件设置

进出入口边界的条件设置为:采用velocity-inlet速度入口,将顶部排气管的出口和底部料腿的出口设置为充分发展的流动outflow,底部泄气率为3%。

壁面边界条件:壁面采用无滑移边界条件,气相湍流采用标准壁面函数。

颗粒相的边界条件主要有反弹(reflect)、捕集(trap)和逃逸(escape)3种。其中颗粒从边界上反弹,其动量变化由碰撞恢复系数确定。对于环形分离空间碰撞恢复系数为0.98~1.00;分离筒体空间,颗粒的能量有一定的损失,碰撞恢复系数为0.95~0.98;排尘锥空间碰撞恢复系数为0.80~0.90;灰斗空间,碰撞恢复系数为0.40~0.70,灰锥和料腿壁面为trap。

3 切流式三旋的颗粒相数值模拟

3.1粒级效率

图3为切流式三旋粒级效率数值模拟的统计结果,分离效率50%对应的粒径为切割粒径,约为1.9μm。

图3 切流式三旋粒级效率

3.2颗粒在单管内的运动轨迹

颗粒切向进入旋风管,由直线运动变为圆周运动,大部分颗粒在离心力的作用下克服气流的阻力向壁面运动,到达壁面附近后,在边界层内存在较小的湍流,颗粒会沿着壁面进入灰斗从而实现颗粒相与气流的分离。对1、3、5μm颗粒的逃逸与捕集进行研究发现,颗粒的排气管底部短路流导致的逃逸占很大一部分,其次分离筒体内部逃逸问题突出,考虑到相距排气管底部不同距离的分离筒体的不同位置受到排气管短路流影响不同,为了进一步分析分离筒体内部不同位置的颗粒逃逸情况,将分离筒体分为上、中、底3部分进行统计研究。对三旋分离性能的研究必然需要对大量各种粒径颗粒运动轨迹的跟踪,通过模拟颗粒相在三旋内部的运动轨迹,可直观地显示三旋的工作过程,从而揭示分离器内气、固分离机理[8]。

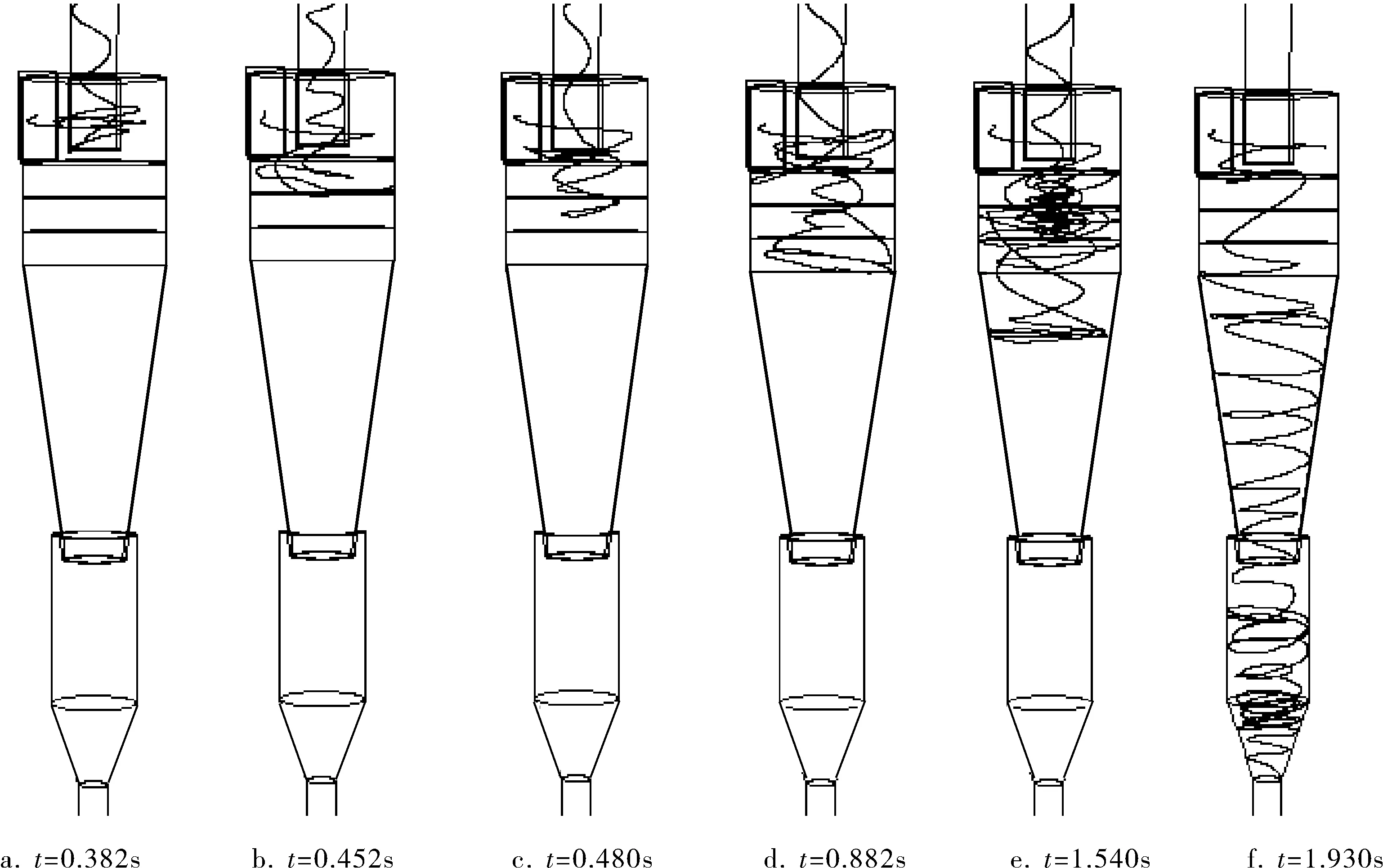

数值模拟过程中,将颗粒入射方式定义为点入射,由入口几何中心点射入得到1、5μm颗粒的运动迹线。图4、5分别为不同颗粒停留时间t时,1、5μm颗粒的在三旋单管内部的运动轨迹,颗粒由入口进入分离单管内部,进入环形空间以后,受到排气管底部短路流的影响比较严重,大部分颗粒在此逃逸,运动情况如图4a、5a所示。其次颗粒受到内旋流的带动,部分颗粒在分离筒体与排尘锥内部发生内旋流夹带逃逸,其余颗粒在进入分离器后在离心力的作用下到达壁面内部,壁面内存在较小的湍流,颗粒最终到达灰斗,实现气固分离。同时就以上3种颗粒的运动轨迹而言,对于粒径较小的颗粒,流场脉动对其轨迹的影响较大,从而使其随机性增加,因此即使颗粒粒径相同,运动轨迹也可能不同。

图4 1μm颗粒的运动轨迹

3.3单一颗粒运动规律统计

3.3.11μm颗粒的运动规律统计

图5 5μm颗粒的运动轨迹

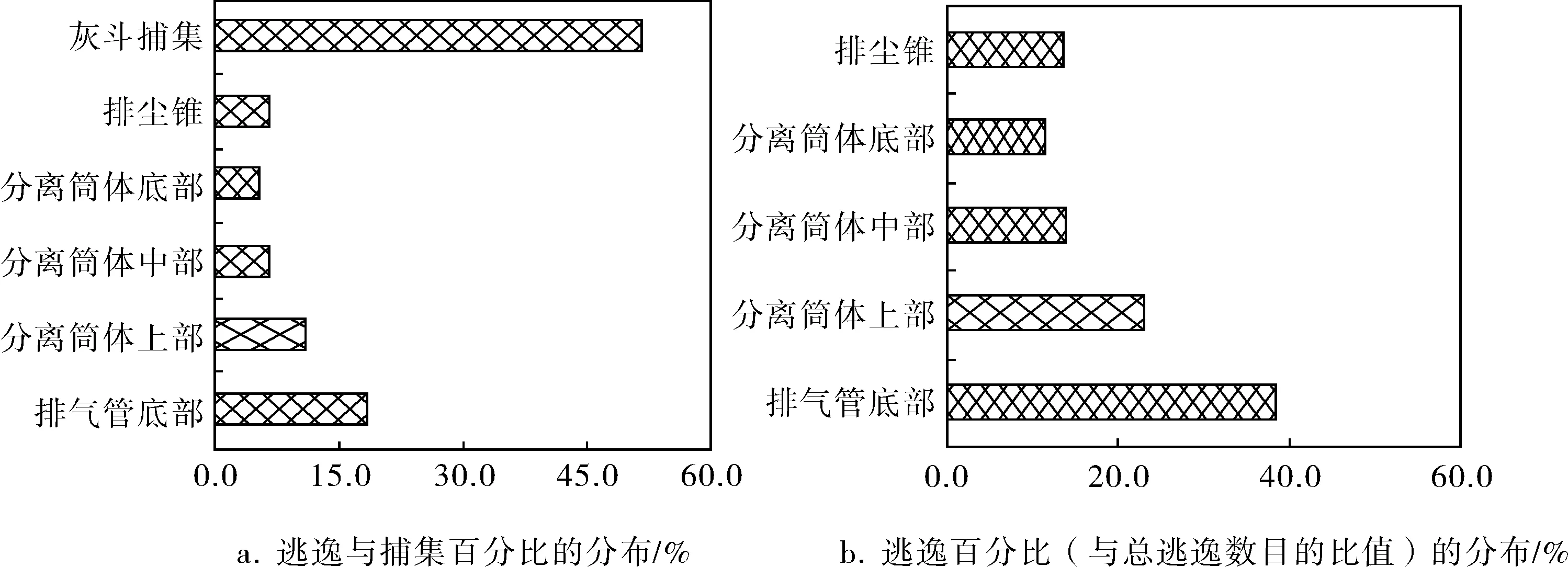

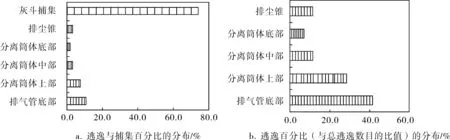

如图6所示为颗粒粒径d=1μm时在不同位置逃逸与灰斗捕集的颗粒轨迹随机模拟统计结果,由图6可以看出,约有18.5%的颗粒在排气管底部因短路流而发生逃逸,占总逃逸的38.2%,与分离筒体整体逃逸比重相当,其次,由于在分离筒体上部受到排气管底部短路流的影响较大,分离筒体上部颗粒逃逸现象突出,在分离筒体中部与底部,颗粒受排气管短路流影响减弱,此处颗粒的逃逸主要是由内旋流夹带造成的,小粒径颗粒在分离筒体内部的逃逸主要集中在分离筒体上部,排尘锥内部颗粒的逃逸现象与分离筒体中部相当。总的来说,大部分粒径d=1μm的颗粒经过短路流和内旋流夹带而发生逃逸,其中分离筒体内部逃逸比排气管短路流造成的逃逸明显。颗粒的逃逸是构成烟机叶片结垢的细粉来源之一。为减弱因排气管短路流造成的细粉逃逸,对切流式三旋的结构进行优化,是保护烟机叶片的有效手段之一。

图6 1μm颗粒逃逸与捕集的轨迹模拟统计结果

3.3.25μm颗粒的运动规律统计

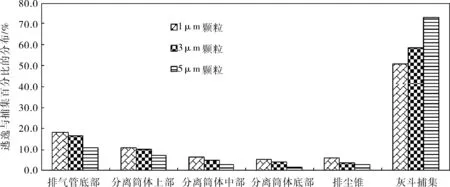

图7是5μm颗粒逃逸与捕集的统计结果,在排气管底部约17.0%的颗粒因短路流而逃逸,约占总逃逸情况的43.0%。分离筒体底部受排气管短路流影响较小,因内旋流夹带导致的5μm颗粒逃逸现象不明显,5μm颗粒排尘锥内部逃逸与分离筒体底部逃逸情况接近。总的来说,5μm颗粒主要在排气管底部和分离筒体内部发生逃逸,其中分离筒体内部的逃逸集中于上部,对应逃逸百分比为28.8%,5μm颗粒粒级效率为73.6%。

图7 5μm颗粒逃逸与捕集的轨迹模拟统计结果

3.4不同粒径颗粒运动规律对比

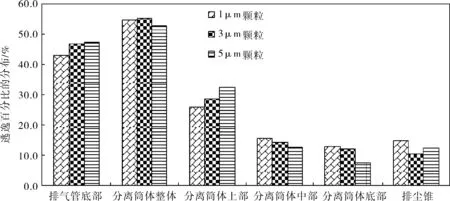

图8为不同粒径颗粒的逃逸与捕集百分比的统计结果,由图8可知,对于不同粒径的颗粒来说,其在排气管底部的短路流逃逸和分离筒体中的逃逸仍是影响分离效率的关键因素,随粒径的增大,颗粒总逃逸现象减少,分离效率提高,1、3、5μm颗粒对应的粒级效率分别为51.5%、59.2%、73.6%。

图8 1、3、5μm粒径的颗粒逃逸与捕集百分比的分布

图9为不同粒径颗粒的逃逸百分比的统计结果,从图9可见,随着粒径的增大,排气管底部逃逸占总逃逸现象减少,1、3、5μm颗粒在排气管底部逃逸分别占总逃逸的38.2%、41.6%、42.0%。分离筒体内逃逸占总逃逸现象显著,1、3、5μm颗粒对应在分离筒体内部总逃逸分别占总逃逸的48.5%、49.0%、47.0%,颗粒在排尘锥内的逃逸占总逃逸约10%。

图9 1、3、5μm颗粒逃逸百分比(与总逃逸数目的比值)的分布

同时从图9可见,在排气管底部与分离筒体上部颗粒逃逸占总逃逸的比重随粒径的增加而增加,即排气管短路流对颗粒的影响增加,而在分离筒体中底部颗粒的逃逸现象占总逃逸比重呈下降趋势,即在此内旋流夹带导致的颗粒逃逸现象减弱,排尘锥内部逃逸占总逃逸约10%,随粒径变化规律不明显。

4 结论

4.1数值模拟小于5μm的小粒径颗粒的运动轨迹,结果表明小颗粒运动轨迹随机性较大,原因在于小粒径颗粒对气流的跟随性较好,受湍流脉动的影响较大。

4.21μm颗粒运动规律的研究统计结果显示,大部分颗粒经过短路流和内旋流夹带而发生逃逸,其中分离筒体整体逃逸约48.5%比排气管短路流造成的逃逸约38.2%显著,其中颗粒在分离筒体上部逃逸比重约23%。

4.3对5μm颗粒运动规律的研究表明,5μm颗粒主要在排气管底部和分离筒体内部发生逃逸,其中分离筒体内部的逃逸集中于上部,对应逃逸百分比为28.8%。

4.4小于等于5μm粒径颗粒在三旋单管中逃逸的统计结果显示,随着粒径的增加,颗粒的分离效率增加,在排气管底部和分离筒体上部逃逸比重增加,而在分离筒体中底部颗粒的逃逸比重减少,这表明随着粒径的增加颗粒受排气管底部短路流的影响增加,而在分离筒体中、底部内旋流夹导致颗粒发生逃逸的现象减少。

4.5总结而言,排气管短路流、分离筒体内旋流夹带逃逸是影响切流式三旋分离性能的主要原因,排气管尺寸和分离筒体的结构尺寸是影响三旋性能的内在原因,可以从这些方面进行三旋的结构改进和优化。

[1] 黄荣臻,闫涛,房家贵.催化裂化第三级旋风分离器的现状和发展方向[J].石油化工设备技术,2005,26(1):29~31.

[2] 谢凯云,阎涛.BSX新型三级旋风分离器在催化裂化装置上的应用[J].炼油技术与工程,2010,40(4):30~32.

[3] Griffiths W D,Boyan F.Computational Fluid Dynamics(CFD) and Empirical Modeling of the Performance of a Number of Cyclone Samplers[J].Aerosol Sci,1996,27(2):281~304.

[4] 张建,金有海.催化裂化三旋内部气固两相流动分析[D]. 东营:中国石油大学(华东),2009.

[5] 王海刚.旋风分离器被气固两相流数值计算与实验研究[D].北京:中国科学院工程热物理研究所,2003.

[6] 魏新利,张海红,王定标,等.旋风分离器内颗粒轨迹的数值模拟[J].郑州大学学报,2004,25(3):14~17.

[7] 王海刚,刘石.不同湍流模型在旋风分离器三维数值模拟中的应用和比较[J].热能动力工程,2003,18(4):337~343.

[8] 王建军,裴秀丽.排气结构对导叶式旋风管内颗粒运动的影响[J].化工机械,2011,38(3):335~339.