基于伺服系统的高温阀门开度控制研究

田静,袁彪,2

(1.中国民航大学航空工程学院,天津 300300;2.新疆军区69008部队,新疆乌鲁木齐 830000)

高温阀门一般指工作温度大于450℃的阀门,并且在高温条件下具有良好的密封性、调节特性。工作中通过调节高温阀门的开度改变流量。然而处在高温环境的阀门,通过手动调节流量很难保证响应速度和调节精度,并且存在安全隐患,因此设计高温阀门开度控制系统成为实际工程的需要。

作为流量调节元件,阀门的开度决定流量的大小,与阀门开度一一相对应的是阀芯的位移,因此可以通过控制阀芯位移来调节阀门的开度。把阀芯与伺服液压缸的活塞杆刚性连接在一起,通过伺服系统控制活塞杆的位移来调节阀门开度,成为远程控制阀门开度的一种方式。

对于阀门来讲,能够控制的最小开度 (5%以内)越小、响应时间 (0.5 s以内)越短越能够满足工程需求,因此伺服系统能够控制的速度和精度直接关系到阀门的使用要求。电液伺服阀作为比例式换向阀,具有响应快 (10 ms)、精度高的特点,能够快速切换液压缸的进出口油路,是伺服系统中不可或缺的部件,因此,在工业中被广泛应用于伺服位置控制系统[1]。

以阀门开度控制系统为研究对象,通过对阀门开度控制系统的详细分析,建立了位移控制系统的数学模型;利用Simulink仿真软件对位移控制系统的闭环特性进行仿真,设计了闭环阀门开度控制器PID参数,用于实际工程中并取得良好的效果。

1 系统组成及原理

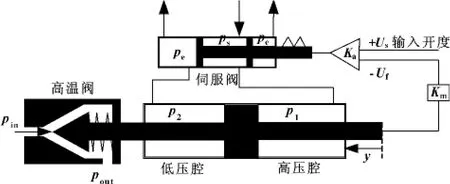

电液伺服阀控阀门开度控制系统的工作原理如图1所示。左侧为简化的高温阀门,阀芯为可以实现流量调节的锥形阀芯,阀芯与油缸的活塞杆必须同轴且连为一体,要使阀门开度可调即阀芯能够左右移动,高温阀门壳体与油缸壳体的相对位置必须固定。高压油源ps经电液伺服阀高压口进入到油缸右侧的高压腔,此时,右侧的油压力p1大于左侧压力p2,活塞杆受到油液的推力并且克服高温阀门内波纹管的弹簧拉力向左运动,液压油顺时针流动,实现关闭高温阀门的作用;电液伺服阀可以切换油路,当液压油逆时针流动时,高压油经电液伺服阀进入到油缸左侧,实现打开阀门的作用。通过位移传感器把阀芯的位移信号转换成电压信号,电液伺服阀的开度与电压成正比,输入开度信号Us与位移传感器输出信号Uf的差值作为电液伺服阀的控制信号,用电液伺服阀控制恒压油源进入液压缸容腔的速度,使得阀芯位移达到目标值,整个过程实现了闭环控制阀门开度。

图1 阀门开度控制原理

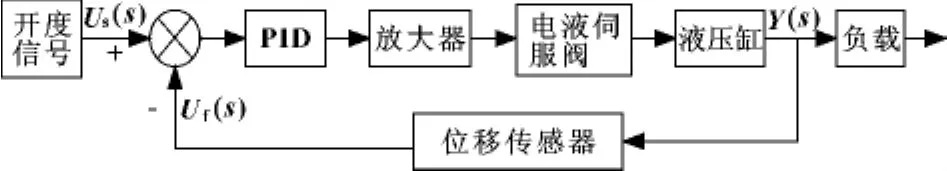

电液位置伺服控制系统以液体作为动力传输和控制介质,利用电信号进行控制输入和反馈;实际的液压伺服系统无论多么复杂,都是由一些基本元件所组成的,并可以用图2所示的方块图来加以表示。图中输入元件给出输入信号加于系统的输入端;反馈测量元件测量系统的输出量并转换成反馈信号加于系统的输入端,与输入信号进行比较,从而构成了反馈控制。

图2 电液伺服控制系统的结构框图

2 伺服系统数学模型建立

为建立伺服系统线性化数学模型,对系统做如下假设[2]:(1)液压油源压力恒定,忽略泵的流量脉动;(2)液压缸每个腔内压力处处相等,油液温度和体积弹性模量为常数;(3)忽略管道压力损失和管道动态影响。

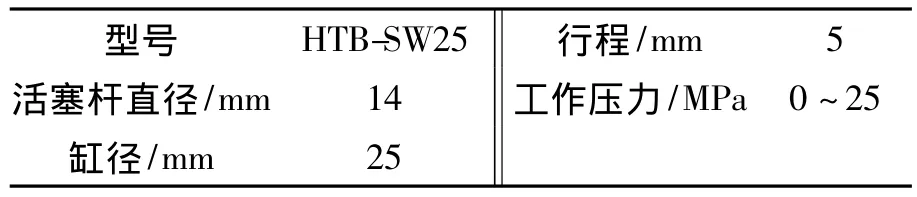

整个系统的功能是驱动阀芯产生位移,阀芯的行程为5 mm,高温阀门的结构决定了油缸的尺寸应尽量小型化、质量轻便化。为满足实际工程需求,选择油缸的型号为HTB-SW25,其结构性能参数如表1。负载为阀门入口压力pin为4 MPa时流体对阀芯的压力,经过计算选择的电液伺服阀型号为FF102/15,其性能参数见表2,其中供油压力恒定为4 MPa时,可以推动阀芯。

表1 油缸结构性能参数

表2 电液伺服阀性能参数

2.1 阀控伺服缸建模

(1)电液伺服阀线性化流量方程[3]

式中:Kq为比例阀流量增益;

Kc为比例阀流量-压力系数;pL为入口压力,Pa;

xv为比例阀阀芯位移,m。

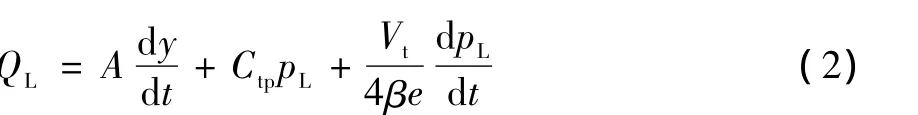

(2)伺服油缸流量连续性方程

式中:A为液压缸活塞的有效面积,m2;

y为活塞的位移,mm;

Ctp为总泄漏系数;

Vt为液压缸进油腔的容积,m3;

βe为系统的有效体积弹性模量。

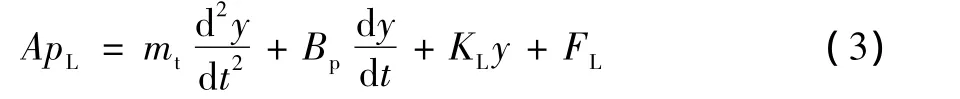

(3)液压缸和负载力平衡方程

式中:mt为活塞以及与活塞相联的阀芯的总质量,kg;

Bp为活塞和负载的黏性阻尼系数,N·s/m;

KL为负载的弹簧刚度,N/m;

FL为作用在活塞上的外负载力,N。

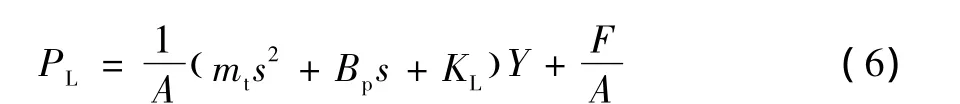

(4)传递函数

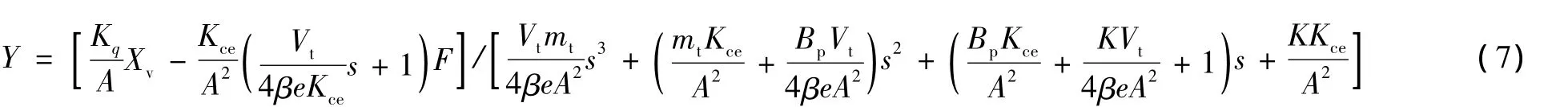

分别对式 (1)、(2)、(3)进行拉普拉斯变换:

消去中间变量得到输出量Y的动态特性方程为:

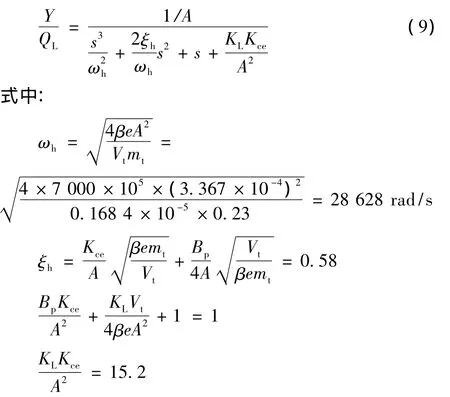

对式 (7)进行简化,不考虑油缸干扰负载的传递函数为:

进一步写成如下形式:

其中:Kce=Ctp+Kc;液压缸泄漏系数Ctp较阀的流量-压力系数Kc小得多[3],所以Kce主要由Kc来决定。其中参数的选取如表3所示。

表3 仿真参数

则液压缸传递函数为:

2.2 电液伺服阀建模

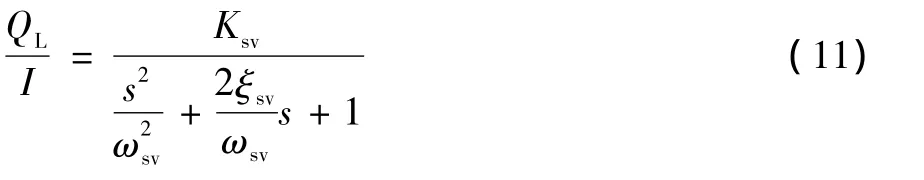

电液伺服阀的传递函数为二阶振荡环节[4]:

式中:ωsv为固有频率,rad/s;ξsv为阻尼比,无因次;Ksv为流量增益。

取供油压力为pt=4 MPa,查伺服阀样本,该伺服阀的额定电流为10 mA;根据FF102/15伺服阀频率响应特性曲线图可知ωsv=100 Hz,额定压力为21 MPa时的额定无负载流量Q0为15 L/min,即Q0=2.5×10-4m3/s,因此实际空载流量为:

电液伺服阀的流量增益为:

所以电液伺服阀的传递函数为:

2.3 传感器传递函数

位移传感器的输出电压与位移成正比,因此传递函数可以视为比例环节,比例系数为:

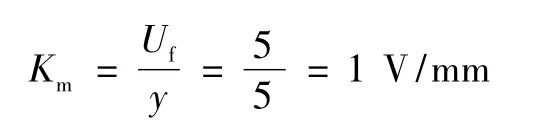

综上所述,确定系统闭环控制的方块图如图3所示。

图3 闭环控制方块图

3 仿真结果与实验结果分析

3.1 仿真结果分析

在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节[5]。PID控制器问世至今已有近70年历史,它以结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。基于MATLAB平台的Simulink是动态系统仿真领域中著名的仿真集成环境,可方便地建立各种模型、改变仿真参数,能很有效地解决仿真技术中的问题[6],它在众多领域得到了广泛应用。整个伺服系统在Simulink环境下采用PID控制策略下建立的模型如图4所示。

图4 Simulink模型

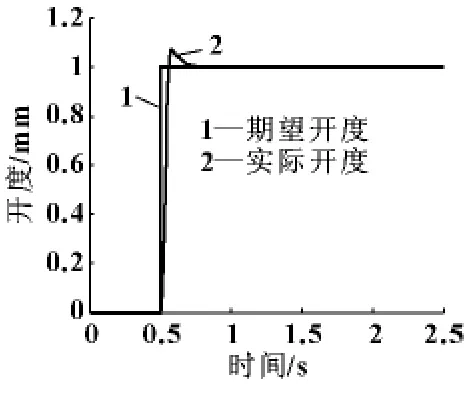

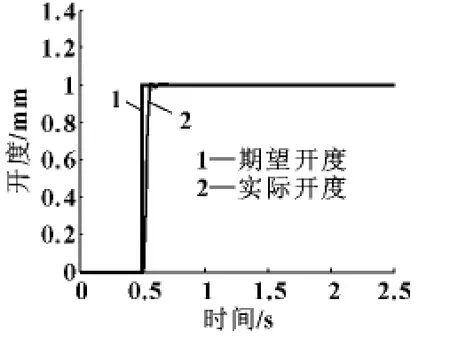

取Kp=28.906,Ki=1.387 5,Kd=0和Kp=23.547,Ki=1.483 5,Kd=0,对此阀门开度控制系统的工作过程进行仿真,得到如图5、图6所示的阀门开度实际位移曲线。

比较图5、图6发现:比例系数Kp从28.906减小到23.547时,系统的响应时间并没有明显的降低,基本维持在60 ms的水平;积分常数Ki从1.387 5增大到1.483 5后,超调量由原来的10%减小到2%以内,说明增大积分系数Ki有利于减少超调,减少振荡,使系统更加稳定,虽然一开始存在振荡,但是振荡幅度比较小,满足工程需求。

图5 期望开度与实际开度 (Kp=28.906,Ki=1.387 5,Kd=0)

图6 期望开度与实际开度 (Kp=23.547,Ki=1.483 5,Kd=0)

3.2 实验结果分析

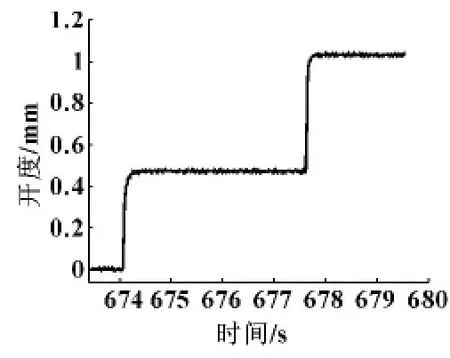

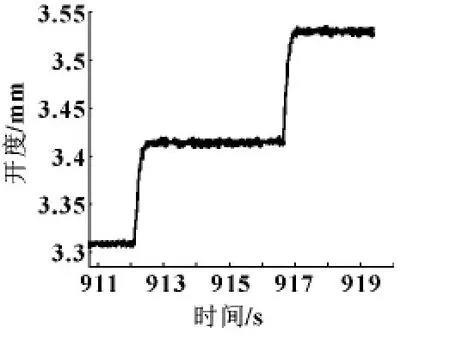

根据仿真中整定的PID参数,进行闭环控制阀门的开度实验,分别进行了大开度和小开度的阶跃实验,实验结果如图7、图8所示。尽管在整定PID参数的仿真过程中存在振荡和超调现象,但实验结果表明:开度信号几乎表现为一阶惯性环节,没有出现振荡和超调现象;仿真中实际开度的响应时间60 ms,实验中开度从0变化到0.5 mm的响应时间为80 ms;开度从3.31 mm变化到4.41 mm的响应时间为200 ms,表明能控的最小开度为0.1 mm。

电液伺服阀在入口压力为额定压力21 MPa下的最小识别电流为0.1 mA,而实际使用中的入口压力为4 MPa,最小识别电流会有所变化,因此实验中的响应时间稍慢,与仿真结果存在一定偏差,但响应时间小于0.5 s,满足实际使用要求。

图7 大开度阶跃

图8 小开度阶跃

4 结论

(1)建模过程与仿真结果表明:对阀门开度控制系统建立正确的数学模型并进行仿真,可以有效检验PID参数的控制效果,达到对系统工作状态的了解,尽量减小实验偏差,提高了设计和分析系统的效率,为进一步提高响应速度和控制精度奠定了一定的基础。

(2)实验结果表明:开度在大范围变化时系统的响应速度比较快,开度在小范围内变化时,响应速度比较慢;其中能控制的最小开度为0.1 mm,相当于整个行程的2%,并且最小开度的响应时间为200 ms,满足高温阀门对开度响应的使用要求。

[1]白鸽.基于AMESim的阀控液压缸电液伺服系统仿真[J].科技广场,2011(1):177 -181.

[2]成大先.机械设计手册(液压控制)[M].北京:化学工业出版社,2010.

[3]孙衍石,靳宝全,熊晓燕.电液伺服比例阀控缸位置控制系统仿真研究[J].流体传动与控制,2009(7):32-35.

[4]王春行.液压伺服控制系统[M].北京:机械工业出版社,1989.

[5]胡寿松.自动控制原理[M].北京:科学出版社,2002.

[6]薛定宇.基于MATLAB/Simulink的系统仿真技术与应用[M].北京:清华大学出版社,2002.