立式二板挤压成形机主油缸研究与设计

刘贤华,赵丽,崔智敏,杨湘杰,刘旭波

(1.广东科达机电股份有限公司,广东佛山 528000;2.江西省高性能精确成形重点实验室,南昌大学机电工程学院,江西南昌 330031)

有色金属热成形技术在我国主要有重力铸造、低压铸造、高低速压力铸造及主要靠进口的内腔金属挤压成型技术。国际上大部分的挤压成形机为三梁四柱直压式或三梁四柱曲肘式,这两种模式均存在机身笨重、造价高、安装制造困难、耗能大等特点,大吨位挤压机更是如此。有色金属热成型想要一次成型,就必须在合模力上得到突破,为此出现了大吨位立式二板挤压成型机,该技术具有生产中同比耗能低、占地面积少、产品性能同比高,耗材少,能生产大型零件等优点[1-3]。国际上现在除日本的宇部公司跟瑞士布勒公司等少数几家公司能够生产大吨位二板立式挤压成型机外,国内尚未见成功样例的报道。

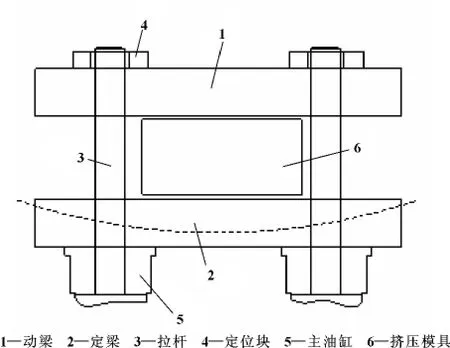

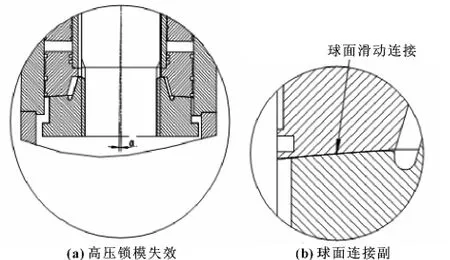

图1 主油缸工作变形

在大吨位立式二板挤压成形机的核心技术中,主油缸部件是其中最重要的技术之一[4-6]。由于大吨位立式二板挤压成型机的构成原理所致,如图1、2所示,在动梁1和定梁2挤压模具6过程中,定梁2受力会产生图中虚线所示方向的微小弯曲,进而带动主油缸5的前端盖51、缸筒52、以及连接罩56一起偏转,然而活塞杆53、活塞54、主螺母55是固定在拉杆3上的不会随定梁2一起偏转,将会导致活塞54与缸筒52之间形成夹角,现有的油缸结构由于活塞54与缸筒52之间、活塞杆53与前端盖51之间的间隙小,往往会将主油缸的密封破坏,更严重的是当定梁变形较大时,活塞54与缸筒52之间的间隙将不复存在,从而将缸筒52内壁拉伤,造成主油缸失效。

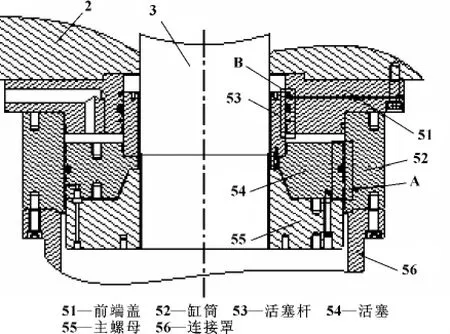

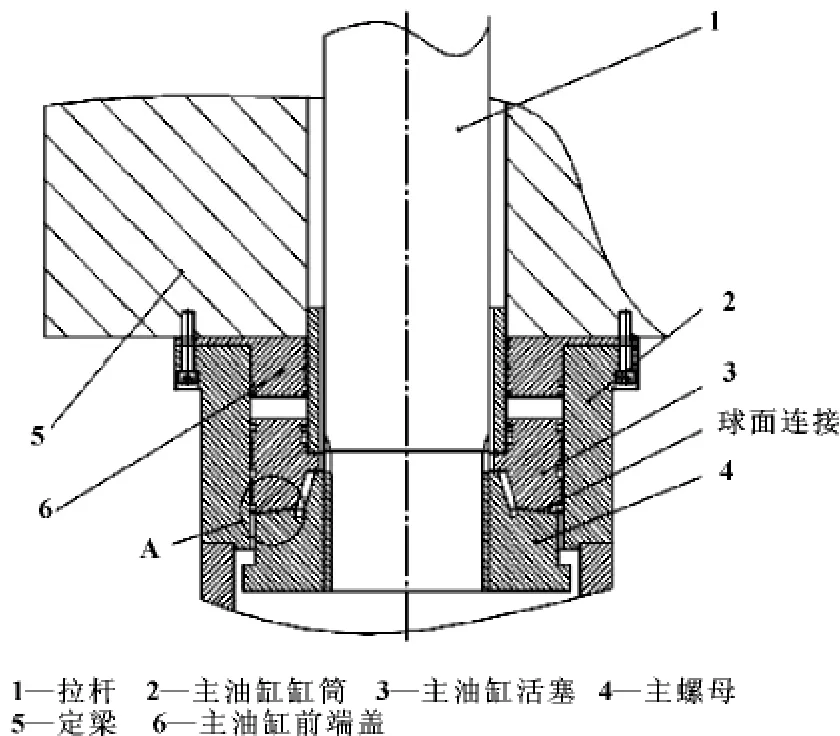

图2 立式二板挤压成型机主油缸

1 偏载问题分析与解决方案研究

为解决油缸偏载失效的问题,对大吨位二板挤压机的工况进行了分析,提出在两个方面进行改进。

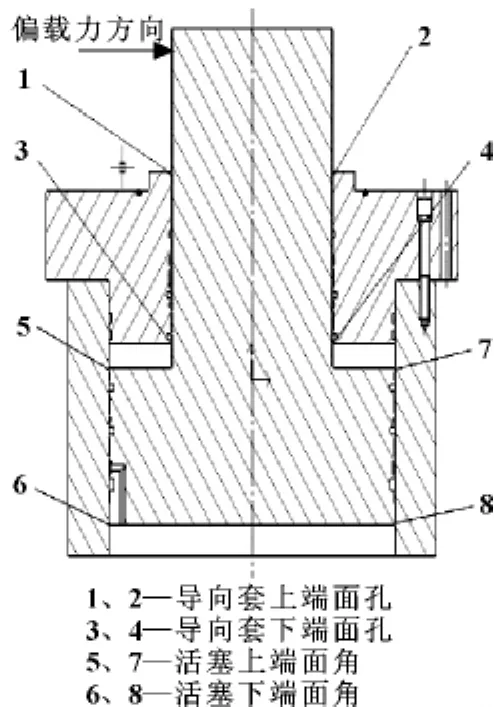

如图3,常规的油缸与工作件直接连接,油缸只能受到活塞杆轴线方向的力,径向受力受到导向套受力及活塞、活塞杆与缸体间的间隙限制,当模板受力变形时,油缸就受到如图3中的偏载力。而受到偏载力时,图中的2、3、4、6、7几处位移最大,很有可能会产生摩擦而受损,造成主油缸失效。故该主油缸设计的关键是密封稳定、防止金属摩擦以及外部受力件与油缸的连接方式。

图3 偏载力影响

为解决偏载的问题,并在考虑密封稳定、防止金属摩擦以及外部受力件与油缸的连接方式等因素后,提出以下两种改进方案:

(1)通过设计主油缸密封结构,加大活塞杆与缸体间的间隙,并提高主密封在与缸体呈现夹角的情况下的密封性能,从而解决主油缸偏载失效。

(2)通过设计外部受力件与油缸的连接方式,将油缸与拉杆的连接部位使用球面连接,使主油缸不再受到偏载力的影响。

2 立式二板挤压成形机主油缸改进设计

解决主油缸偏载的设计思路:改进设计主油缸密封结构,加大活塞杆与缸体间的间隙,提高主密封在与缸体呈现夹角的情况下的密封性能。整体结构上,立式二板挤压成型机主油缸设计如图2所示,在该技术方案中,主油缸装置的主要结构包括缸筒52、通过螺钉连接在缸筒52前端的前端盖51、套装在拉杆3上的活塞杆53、通过螺钉与活塞杆53连接的活塞54、连接在拉杆3尾端的主螺母55、以及通过螺钉连接在缸筒52后端的连接罩56。

基于以上情况,在主油缸设计中做如下改进:

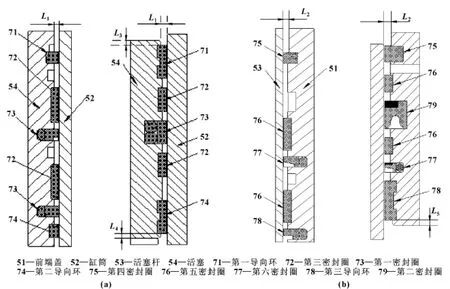

(1)如图4(a)所示,在活塞54靠近上下两端面的外圆周壁上分别设置有第一导向环71和第二导向环74,在活塞54的外圆周壁的中部设置有第一密封圈73;为了增加活塞54与缸筒52之间的间距且保证导向环不易脱落,定制了一种特殊的第一导向环71和第二导向环74,它们与常规导向环的区别在于其横截面形状呈凹字形。

(2)如图4(b)所示,在活塞杆53靠近下端面的外圆周壁上设置有第三导向环78,在活塞杆53的外圆周壁的中部设置有第二密封圈79;同样,为了增加活塞杆53与前端盖51之间的间距且保证导向环不易脱落,定制了一种特殊的第三导向环78,它与常规导向环的区别在于其横截面形状呈凹字形。

(3)上述第一导向环71、第二导向环74、以及第三导向环78具体可按照下列方式设置在外圆周壁上:根据其凹字形横截面的特性,在外周壁上对应位置开设两个相邻的与之匹配的U形凹槽即可,在两U形凹槽之间实际形成一个相对于U形凹槽底部的一个凸台,该凸台的宽度等于导向环凹字形横截面的凹陷部分的宽度,两U形凹槽的宽度和深度与导向环凹字形横截面两边突出的部分相同,则导向环与外圆周壁形成公母匹配结构。

因此,导向环由于凸台加U形凹槽的限制,导向环与外圆周壁的配合更紧密,当然凸出于外圆周壁的厚度可以做得更厚,进而间接的增加到活塞杆53与前端盖51(如图4中的L2)、活塞54与缸筒52之间的间距 (如图4中的L1)。

图4 主油缸密封结构设计

由于上述结构改进,第一导向环71凸出于活塞54外圆周壁的厚度可增加为0.6~1.5 mm,第二导向环74凸出于活塞54外圆周壁的厚度可增加为0.6~1.5 mm,第三导向环78凸出于活塞杆53外圆周壁的厚度可增加为0.6~1.5 mm。

当导向环凸出于外圆周壁的厚度越厚,也越容易使活塞54与缸筒52、活塞杆53与前端盖51相对运动过程中从外圆周壁中滑落。因此,为了进一步保证间距的同时不至于滑落,经过试验可得:第一导向环71凸出于活塞54外圆周壁的厚度优选为0.8~1.0 mm,第二导向环74凸出于活塞54外圆周壁的厚度为0.8~1.0 mm,第三导向环78凸出于活塞杆53外圆周壁的厚度为0.8~1.0 mm。

图4(a)中,第一导向环71距离活塞54上端面的距离 (如图中的L3)可为4~10 mm,经过进一步试验优选5~8 mm;第二导向环74距离活塞54下端面的距离 (如图中的L4)可为4~10 mm,经过进一步试验优选5~8 mm。图4(b)中,第三导向环78距离活塞杆53下端面的距离 (如图中的L5)可为4~10 mm,经过进一步试验优选5~8 mm。

如图4(a)、(b)所示,在活塞54或者活塞杆53上除了设置有第一导向环71、第二导向环74和第三导向环78外,还包括常规的其他密封结构,如图中的第三密封圈72、第一密封圈73、第四密封圈75、第五密封圈76、第六密封圈77、第二密封圈79。

为了进一步提高密封效果,第一密封圈73采用双向组合密封圈,第二密封圈79采用带挡圈的U形密封圈。

(4)通过设计外部受力件与油缸的连接方式,将油缸与拉杆的连接部位使用球面连接,使主油缸不再受到偏载力的影响。

因为该主油缸装置是为立式二板挤压成型机设计的一种提供高压锁模的机构,当进行高压锁模时,动梁、定梁朝向模具方向有微量变形,4个主油缸缸体随定梁微量偏转,如果主油缸活塞因为与主螺母间是以紧固连接的话,将会导致主油缸活塞与主油缸缸筒之间形成夹角,同时在此基础上如不进行主油缸活塞主密封的特殊设计而是按照常规标准油缸设计,往往会将主油缸的密封破坏,更严重的是当定梁变形较大时,主油缸活塞上下两个面的外圆与4个主油缸形成的对角线交叉点的其中两点与主油缸缸筒之间的间隙将不复存在,从而将主油缸缸筒内壁拉伤,造成主油缸失效,见图5(a)。

图5 外部受力件与油缸连接方式改进前后

改进方法是主油缸通过主油缸活塞与主螺母之间用球形连接 (见图5(b)),保证在动梁、定梁受力变形带动4个主油缸缸体随定梁微量偏转情况下,主油缸活塞不会像紧固连接那样发生偏转,保证主油缸主密封件不会出现严重泄漏或直接损伤现象,防止主油缸缸筒内壁拉伤,提高密封件的使用寿命。

图6 主油缸装配

该种形式主油缸装配方式 (图6)为:件号1为拉杆,件号2为主油缸缸筒,件号3为主油缸活塞,件号4为主螺母,件号5为定梁,件号6为主油缸前端盖,件号7为抱合螺母,件号8为动梁,件号9为模具。件号2、6通螺钉连接组成主油缸缸体,件号2、3、6组成主油缸组件,先将其安装在件号5定梁上,件号1与件号4通过螺纹连接,件号3与件号4之间通过球面形成滑动连接 (见图6)。

通过对上述技术的实际开发应用,并安装在某公司二板挤压成形机上进行试运行,通过一年的试验使用时间,该主油缸运行正常,保压效果良好,未出现失效现象。

3 结束语

针对二板挤压成形机主油缸的偏载失效问题,分析了问题原因,提出了相应的改进方案,并在结构上加以实现。实验证明立式二板挤压成形机主油缸改进设计,很好地解决了二板立式挤压成形机主油缸偏载带来的失效问题,为以后类似问题的解决提供了参考。

[1]周汝胜,焦宗夏,王少萍.液压系统故障诊断技术的研究现状与发展趋势[J].机械工程学报,2006,42(9):6-14.

[2]宋亚林.使用双向液压锁后液压缸平稳性的改善方法[J].机床与液压,2011,39(4):131 -132.

[3]吴维,苑士华,胡纪滨,等.液压自由活塞发动机的活塞运动不对称特征研究[J].兵工学报,2012,33(7):810-815.

[4]胡志栋,姜继海.应用圆弧深槽端面油膜密封的液压回转油缸泄漏特性研究[J].哈尔滨工程大学学报,2011,32(1):73-78.

[5]张文凡,李学燎,王建,等.基于自适应的液压夹具压力控制的研究[J].机床与液压,2012,40(9):63-65.

[6]荆崇波,吴维,苑士华,等.液压自由活塞发动机液压阀组特性研究[J].北京理工大学学报,2010,30(9):1032-1035.

[7]刘贤华.锁模油缸装置:中国,201210007116.9[P].2012-09-12.

[8]刘贤华.一种锁模油缸:中国,201210006850.3[P].2012-11-21.