基于动网格的旋转液压伺服关节内部流场数值模拟

胡琪,曾良才,蒋林

(武汉科技大学机械自动化学院,湖北武汉 430081)

机器人关节的驱动方式主要有电机驱动、液压驱动和气压驱动。相比之下,液压驱动具有传动平稳、结构简单、调速范围大、响应速度快、控制精度高和承载能力强等特点,从而使液压伺服关节在工业机器人中被广泛应用,比如液压喷涂机器人、液压点焊机器人和液压托运机器人等。液压伺服关节是液压机器人中非常重要的部件,其性能的好坏将直接决定机器人整体性能的优劣。但是,由于液压伺服关节内部流动是非常复杂的不定常三维黏性流动,且当关节在工作过程中,其内部流场结构必然会发生改变以及产生复杂涡系,从而导致各种损失,尤其是在关节处于开始和停止运动阶段,流量和压力等参数会剧烈变化,不但流动损失会加剧,而且会有剧烈的冲击与振动,不仅影响控制和调节精度,甚至可能导致整个关节系统工作失灵,故有必要对关节内部流场规律进行深入研究和预测,为关节优化设计提供理论依据。目前,很少有人对液压伺服关节内部流场做过仿真研究,不过有许多学者对类似的其他结构元件做过相应的研究,比如Himadri CHATTOPADHYAY等[1]利用 Fluent软件对调压阀的阀芯内部流场进行了仿真研究;胡启祥等[2]采用Fluent软件对2D高频阀内部进行了流场分析;莫尼卡等[3]用Fluent软件对液压助力转向器转阀内部三维流场进行了数值模拟;黄思等人[4]使用Fluent软件模拟计算单级蜗壳式离心泵的全三维流场;李春曦等[5]利用Fluent软件对G4-73No.8D型离心式风机内部三维流场进行数值模拟。但以上文献的数值模拟都局限于定常或稳态研究,显然,这种稳态模拟很难反映实际流体的瞬时流动情况。针对上述存在的问题,采用Fluent软件中的动网格和UDF技术对旋转液压伺服关节内部流场进行了动态数值模拟,并分析了其内部流场中的压力、流速及叶片受力的瞬时变化规律。

1 旋转液压伺服关节结构及工作原理

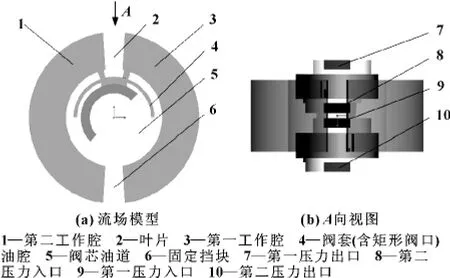

图1所示为旋转液压伺服关节的结构简图。它主要由连接盖、伺服电机、缸体、阀套、阀芯、阀体、叶片和固定挡块组成。其中固定挡块固定安装在缸体的圆柱形内壁上;叶片固定安装在阀体的圆柱形外壁上。阀套与阀体通过圆柱销连接在一起,伺服电机与阀芯通过键连接。

图1 旋转液压伺服关节的结构简图

图2(a)所示为阀芯的结构简图,在其左边4个凸台上,分别开有两个相互呈180°分布且尺寸相同的矩形槽,相邻凸台上的矩形槽相互错位90°。图2(b)所示为阀套的结构简图,在其左右两个凹槽上,分别开有两个相互呈180°布置的矩形口;在其中间3个凹槽的左边和右边分别开有一组矩形口,每组矩形口由两个相互呈180°布置的矩形口组成。阀套上所有的矩形口尺寸都相同,且与阀芯上的矩形槽尺寸也相同。阀套左右两个凹槽上的矩形口设为阀套T口,中间3个凹槽上的矩形口从左到右依次设为阀套A口、阀套P口和阀套B口。

图2 阀芯和阀套的结构简图

当阀芯相对于阀套静止时,阀芯上的矩形槽与阀套上的矩形口都不相通,此时旋转液压伺服关节处于静止状态。当阀芯相对于阀套逆时针旋转时如图1所示,高压油会通过进油口进入阀套P口,然后进入阀套A口,最后通过阀体上的第一矩形阀口进入第一工作腔,同时第二工作腔的低压油则通过阀体的第二矩形阀口进入阀套B口,然后进入阀套T口,最后通过低压油通道回到油箱。故高压油推动叶片逆时针旋转,使阀体 (阀套和阀体连接在一起)跟随阀芯运动,随着阀体的转动,阀套与阀芯之间的开口度逐渐减小,直至关闭,从而实现阀体对阀芯的位置跟踪。同理可得,当阀芯相对于阀套顺时针旋转时,高压油会通过进油口进入阀套P口,然后进入阀套B口,最后通过阀体的第二矩形阀口进入第二工作腔,同时第一工作腔的低压油则通过阀体的第一矩形阀口进入阀套A口,然后进入阀套T口,最后通过低压油通道回到油箱。故高压油推动叶片顺时针旋转,使阀体 (阀套和阀体固定在一起)跟随阀芯运动,直到实现对阀芯的位置跟踪。

2 数值模拟方法

由关节的结构及工作原理可知,关节的逆时针与顺时针自伺服运动情况十分相似,只是流入工作腔流量方向不同,且由于文中篇幅有限,下面就以关节逆时针自伺服运动情况建立内部流场计算模型。

2.1 建立旋转液压伺服关节内部流场模型

由于该关节的内部流场结构较为复杂,故文中首先通过Pro/E建立如图3所示的关节内部流场模型,该模型是基于关节静止状态时的内部流场情况建立的,这符合关节的实际工况。在建模过程中,由于阀芯和阀套的结构及流动的结果具有对称特征,故只需取阀芯油道和阀套油腔的一半进行建模,这样可以大大减小计算域,加快计算速度;然后,再将该模型导入到Gambit中,对其进行如下几何处理:(1)将阀芯油道、阀套 (含矩形阀口)油腔及两个工作腔划分为一个整体;(2)分别用两个平面代替叶片和固定挡块的实体。

图3 旋转液压伺服关节内部流场模型

2.2 控制方程

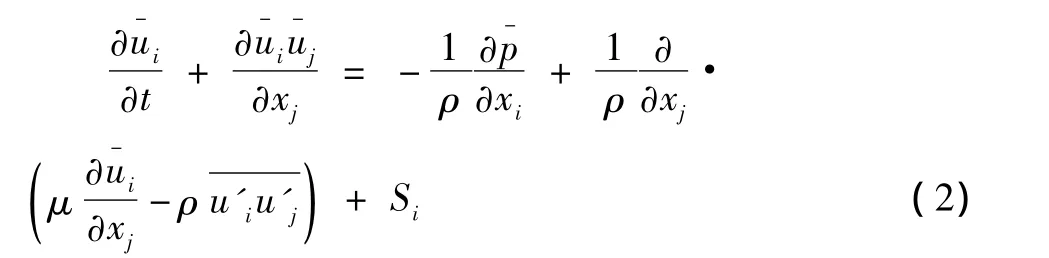

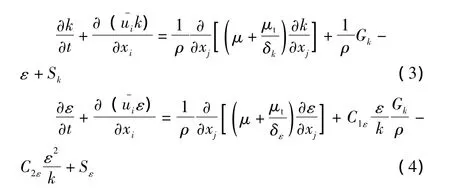

假设液压油为不可压流体,关节内部的流动可用雷诺平均Navier-Stokes方程来描述,并采用标准k-ε紊流模型使方程组封闭,其基本方程组[6]如下:

连续性方程:

动量方程:

标准k-ε两方程:

式中:ρ为液体密度;为速度矢量在i(i取1,2,3)方向投影的时均值;为速度矢量在j(j取1,2,3)方向投影的时均值;为压强的时均值;μ为动力黏度;为Reynolds应力项;k为湍动能;ε为湍动能耗散率;μt为湍动黏度,其值为 ρCμk2/ε;Gk为平均速度梯度引起的湍动能k的产生项,其值为;S、S和S是用户定义的源项;ikε模型常 数C1ε=1.44,C2ε=1.92,Cμ=0.09,δk=1.0,δε=1.3。

2.3 网格划分

网格的划分对CFD数值模拟的求解具有关键作用,网格质量的好坏会直接影响到数值模拟过程的稳定性、收敛性、速度以及精度[7]。在该模型中,对工作腔这类结构比较规则的计算区域,采用六面体单元对其进行网格划分,以减少网格数量,提高计算速度;对阀套 (含矩形阀口)油腔和阀芯油道这类结构比较复杂的计算区域,采用四面体单元对其进行网格划分,并对网格进行局部细化,以保证计算精度。关节内部流场模型的网格划分如图4所示,初始网格共37 536个单元,23 573个节点。

图4 旋转液压伺服关节内部流场模型的网格图

2.4 边界条件及物理参数

不考虑流场中空气的影响,可将关节内部流场视为液压油单相流,液压油为L-HM32#抗磨液压油,温度为40℃时密度为870 kg/m3,动力黏度为0.027 84 Pa·s。

在此数值模拟中,进出口的边界条件分别设置为压力入口和压力出口,其中压力入口的参数设为5 MPa,压力出口的参数设为0;阀芯油道和阀套 (含矩形阀口)油腔的对称平面设为对称边界;阀芯油道和阀套 (含矩形阀口)油腔之间相互接触的平面设为滑移网格交界面;工作腔和阀套 (含矩形阀口)油腔之间部分相互重合的平面设为Interface平面。对于流场中发生运动或形变的计算区域和边界,采用UDF来定义这些边界和计算区域的运动规律。首先,将阀芯油道设为动网格区域,并通过UDF来定义其转速和转角,其中转速为90 rad/s,转角为1 rad;然后,再将叶片设为运动边界,将工作腔和阀套 (含矩形阀口)油腔设为动网格区域,由于它们角速度相同,并可通过关节和负载的力矩平衡方程求得其角速度。关节和负载的力矩平衡方程如下:

式中:pL为负载压力;Dm为工作腔每弧度排量;J为关节和负载的总惯量,其值为0.005 kg·m2;θ为阀体转过的角度;Bm为总等效黏性阻尼系数;TL为负载力矩,其值为100 N·m。文中通过调用UDF程序中的函数Compute_Force_And_Moment计算叶片上的力和力矩,再根据力矩平衡方程求得它们的角速度。

2.5 动网格技术

关节在工作过程中,其内部流场的计算区域会随着阀体的运动而不断变化,文中的模拟采用了动网格技术来处理流场计算区域的变化过程。

2.5.1 动网格的控制方程

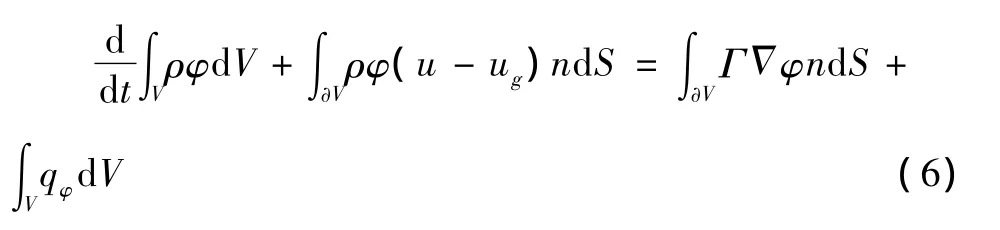

对于通量φ,在任一控制体积V内,其边界是运动的,其控制方程[8]为

式中:ρ为液体密度;∂V为控制体外表面积;u为流体时均速度;ug为动网格边界移动速度;qφ为通量的源项;Γ为扩散系数,量纲为一。

2.5.2 动网格参数设置

采用动态分层法和局部网格重构法来实现对网格的更新,其中分裂因子取0.4,合并因子取0.2,最小长度取0.01 mm,最大长度取5 mm,采用压力速度耦合的PISO算法求解。模拟中,先取时间步长0.000 3 s进行20步迭代,每步迭代次数为120次,然后再将时间步长调整为0.000 4 s继续迭代,直到仿真结束。

3 模拟结果及分析

3.1 不同时刻的压力场分析

由于动网格技术可以得到关节在逆时针自伺服运动过程中各个时刻的流场情况,在此选取具有代表性的3个阶段,即关节开始运动阶段 (阀芯阀口被开启过程)、关节中间自伺服运动阶段和关节停止运动阶段 (阀芯阀口被关闭过程)。这3个阶段涵盖了一个完整的关节逆时针自伺服运动过程。

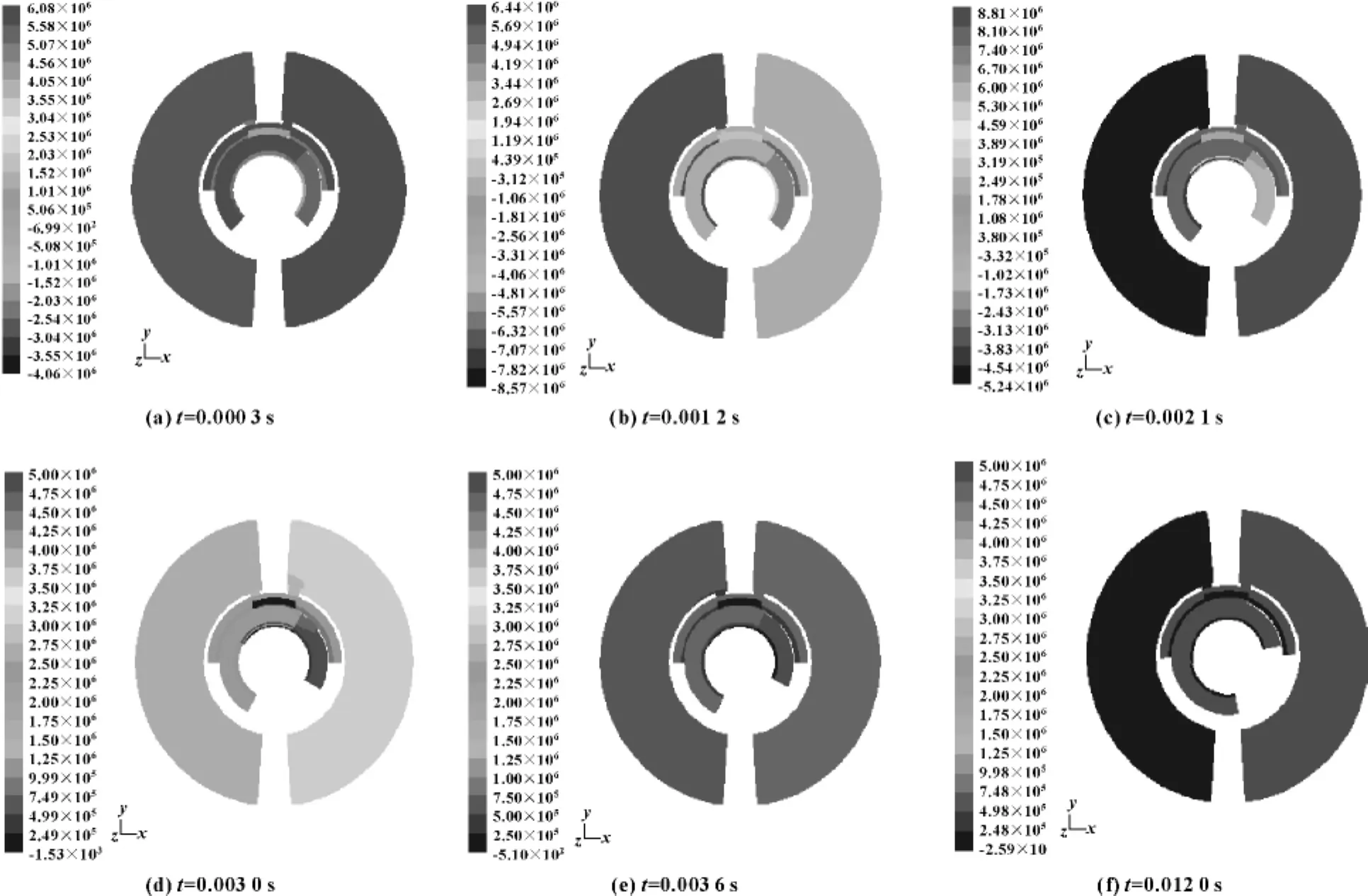

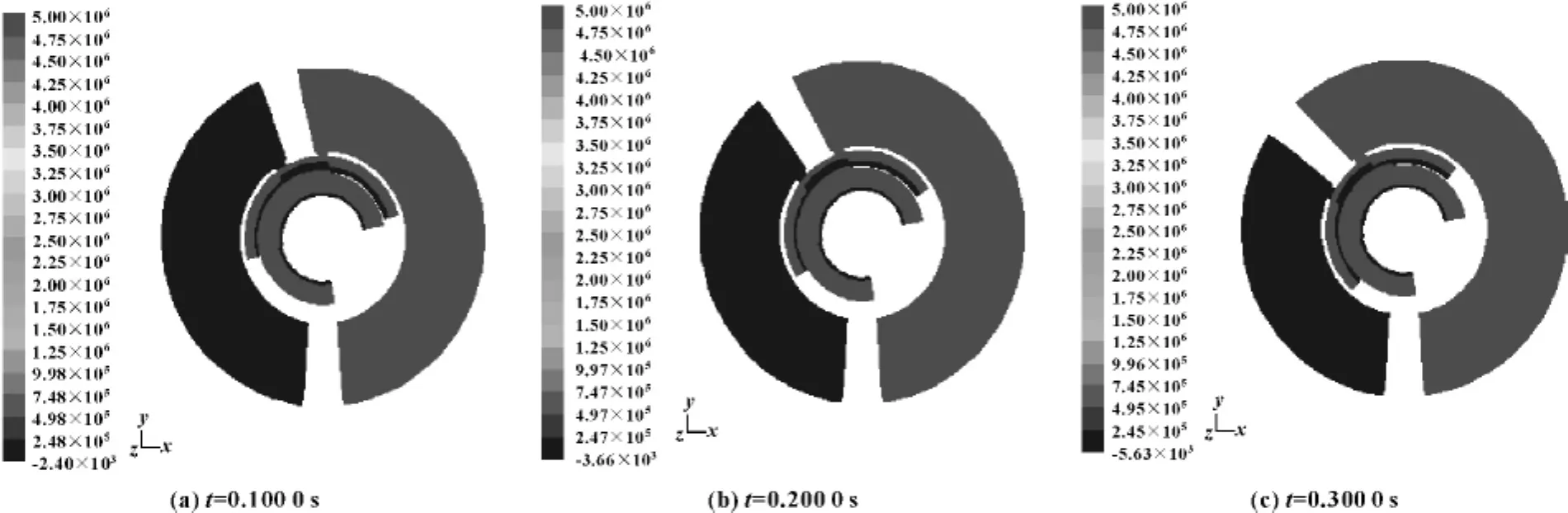

图5为关节开始运动阶段的压力分布云图,可以看到:当关节处于开始运动阶段时,其内部流场的压力会发生剧烈变化,且两个工作腔的压力会交替变化为高压或低压,不但使流动损失加剧,而且会有剧烈的冲击与振动,这是由于当两个工作腔的压力发生交替变化时,会使作用在叶片上力和力矩的方向也发生交替改变,进而产生冲击和振动现象。但当关节运动到t=0.012 s时,关节内部流场的压力会保持相对稳定,这是因为阀芯在此时刻已完成阀芯阀口的开启过程。图6为关节中间自伺服运动阶段的压力分布云图,可以看到:当关节处于中间自伺服运动阶段时,其内部流场的压力会保持相对稳定,且叶片、工作腔和阀套 (含矩形阀口)油腔正在做逆时针自伺服转动。图7为关节停止运动阶段的压力分布云图,可以看到:当关节处于停止运动阶段时,其内部流场的压力会发生剧烈变化,并且会有剧烈的冲击与振动,这是由于当阀体转动到阀口被关闭位置时,阀体的惯性会使阀体继续逆时针转动,直到控制顺时针运动的阀口被打开,关节开始做顺时针转动;当关节顺时针转动到控制逆时针运动的阀口被打开时,关节又开始做逆时针转动,依次往复,直到阀口最终被关闭、关节停止运动。综上所述:该关节具有较好的自伺服特性,能在负载力矩为100 N·m情况下,完成对阀芯输入信号的快速跟随。

图5 关节开始运动阶段的压力分布 (单位Pa)

图6 关节中间自伺服运动阶段的压力分布 (单位Pa)

图7 关节停止运动阶段的压力分布 (单位Pa)

3.2 不同时刻的速度场分析

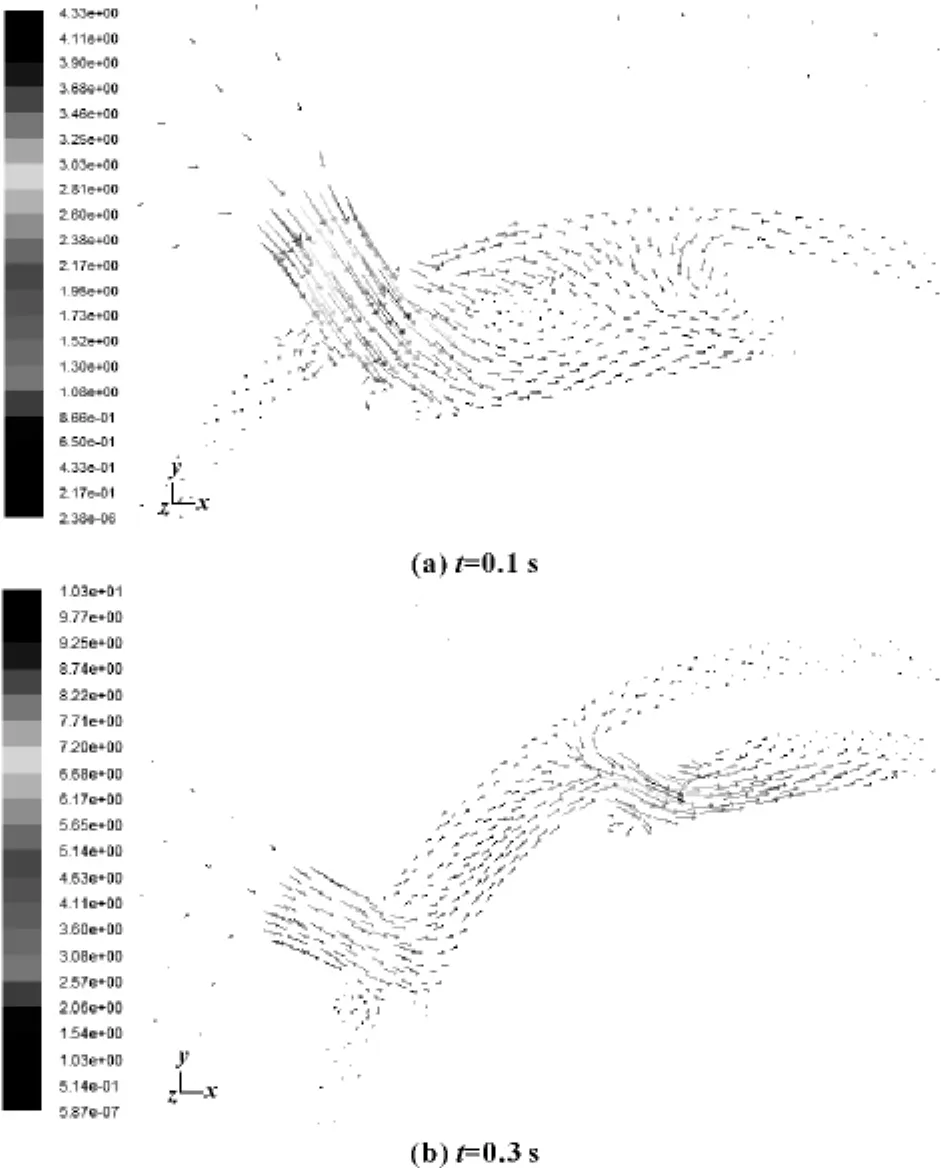

由于关节在工作过程中,其内部流场的流速和方向也会发生改变。为了更清楚地反映内部流场的流动状态,分别截取z=10、-19、2.5和-28.5 mm平面,并在t=0.1和0.3 s时刻下进行辅助分析。图8—11分别表示z等于10、 -19、2.5和 -28.5 mm平面上两个不同时刻的速度矢量图。

从图8中可以看到流体流动的方向为:阀芯阀口→阀套阀口→矩形阀口→第一工作腔,其中图8(a)中的最大流速发生在矩形阀口处,这是由于当流体经过矩形阀口时,其通流面积较小,流速会突然增加;但图8(b)中的最大流速却发生在阀芯阀口与阀套阀口相接触的位置,这是因为随着阀体跟随阀芯转动,阀口的开口度会逐渐减小,其通流面积也会随之减小,从而流速会突然变大,从图中还看到阀套油腔的左侧有一个较大涡流。从图9中可以看到流体流动的方向为:第二工作腔→矩形阀口→阀套阀口→阀芯阀口,其最大流速发生的位置及原因都与图8中的相同。从图10中可以看到:压力入口的速度分布比较均匀,但图10(a)中的速度明显比图10(b)中的要大,这是由于图10(a)中的阀口开度比图10(b)中的大,从而使其流速更快一些。从图11(a)中可以看到:压力出口的速度分布不均匀,其右侧速度要明显大于左侧速度,这是由于当流体流入压力出口时,会先经过压力出口的右侧,然后再通过压力出口的左侧,故其右侧速度会更大一些;从图11(b)中可以看到:阀芯油道的左侧有一个较小涡流。综上所述:其流体运动的趋势基本与关节工作原理中所述的流体走向一致,这也说明了文中数值模拟的可靠性。

图8 不同时刻z=10 mm平面速度矢量分布 (单位m/s)

图9 不同时刻z=-19 mm平面速度矢量分布 (单位m/s)

图10 不同时刻z=2.5 mm平面压力入口处速度矢量分布 (单位m/s)

图11 不同时刻z=-28.5 mm平面压力出口处速度矢量分布 (单位m/s)

3.3 受力分析

该关节在工作过程中,由于两个工作腔中的压力各不相同,使得叶片两侧形成压力差,进而推动阀体跟随阀芯转动,故可以通过分析叶片在运动过程中的受力情况,从而知道关节运动过程中的稳定性。图12和图13分别表示叶片所受合力和力矩的曲线图,从这些图中可以清楚地看到:叶片在关节开始和停止运动阶段时,其所受的合力和力矩的大小及方向都会发生剧烈变化,进而导致剧烈冲击和振动,其原因与压力场中的相同。从这些图中还可以看到:叶片在关节中间自伺服运动阶段时,其所受的合力和力矩都趋于稳定。故叶片的受力分析情况与压力场中的分析情况一致。

图12 叶片受力图

图13 叶片所受力矩图

4 结论

采用Fluent软件中的动网格和UDF技术对旋转液压伺服关节内部流场进行了动态数值模拟,并对模拟结果进行了分析。由分析结果可知:

(1)该关节具有较好的自伺服特性,能在负载力矩为100 N·m情况下,完成对阀芯输入信号的快速跟随。

(2)关节在中间自伺服运动阶段时,其内部流场的压力及叶片所受的合力和力矩都会保持相对稳定,但关节在开始和停止运动阶段时,其内部流场的压力及叶片所受的合力和力矩都会发生剧烈变化,而且会有剧烈的冲击及振动。

(3)关节中的最大流速通常会发生在矩形阀口或阀芯阀口与阀套阀口相接触的位置,且在其内部流场中会有涡流产生;仿真结果中的流体运动趋势基本与关节工作原理中所述的流体走向一致,这说明了该数值模拟的可靠性。

(4)相对以往CFD稳态模拟,动态数值模拟更能真实地模拟出关节内部流场中的压力、流速及叶片受力的瞬时变化规律,为关节优化设计提供了理论依据。

[1]CHATTOPADHYAY Himadri,KUNDU Arindam,SAHA Binod K,et al.Analysis of Flow Structure inside a Spool Type Pressure Regulating Valve[J].Energy Conversion and Management,2012,53:196 -204.

[2]胡启祥,白继平,阮健,等.基于FLUENT的2D高频阀气穴现象研究[J].机床与液压,2012,40(3):40 -44,69.

[3]莫尼卡,康宁.液压助力转向器转阀的三维流场计算[J].计算机应用,2010(6):52 -54.

[4]黄思,吴玉林.离心泵内三维流场非对称性及泵受力的数值分析[J].流体机械,2006,34(2):30-33.

[5]李春曦,王松岭.离心通风机蜗壳内的流动特征及节能改造试验研究木[J].机械工程学报,2009,45(7):278-283.

[6]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[7]石丽娜,陈志平,章序文,等.基于动网格的高压煤浆输送泵内部流场数值模拟优化研究[J].高校化学工程学报,2012,26(3):402 -411.

[8]杜发荣,岳育元.柱塞油泵的流场数值研究[J].科学技术与工程,2011,11(3):595 -597,608.