含氧煤层气液化流程安全性分析与措施

邓 骥 诸 林 肖 娅 赵启龙

(西南石油大学化学化工学院)

含氧煤层气液化流程安全性分析与措施

邓 骥 诸 林 肖 娅 赵启龙

(西南石油大学化学化工学院)

矿下抽采的煤层气由于混有空气而在液化中存在爆炸危险。通过将HYSYS对常规液化分离流程的模拟结果与爆炸极限理论相结合进行分析计算得出:爆炸危险主要集中在冷凝终了处和精馏塔顶部。进而提出降低压缩机出口压力或提高最终冷凝温度;严格控制精馏塔塔顶气相CH4含量在爆炸上限之上,塔顶气用N2惰化后再与液氮逆流接触以进一步回收CH4。计算表明,当N2注入比达0.6(摩尔比),气相CH4含量曲线将绕过临界点进入安全区。采取措施后CH4有较高收率且液化流程安全性得以提高。

含氧煤层气 液化 模拟 爆炸极限 惰化

目前,煤层气开采主要有地面抽采和矿下抽采两种方式,后者在实际开发中采用较普遍。地面抽采的煤层气CH4体积分数可达98%,能直接利用;矿下抽采的煤层气CH4体积分数一般只有30%~ 70%[1-2],其余主要是空气。含氧煤层气脱氧是矿下煤层气利用的技术瓶颈,目前主要的脱氧方法有低温液化分离、变压吸附、燃烧脱氧和膜分离等[1,3-4]。其中,低温液化分离法通过液化来实现脱氧,同时得到液态产品,由于其脱除杂质彻底、产品纯度高而成为常用方法[1,4]。含氧煤层气在液化过程中由于氧的存在而面临爆炸危险[2,3,5]。因此,保证流程安全极其重要。

1 液化流程模拟

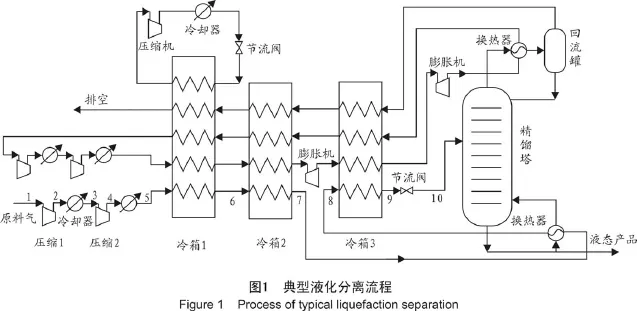

采用的原料气组成如表1所列[1,3,6]。图1为典型含氧煤层气液化分离流程[1,3-4,6],该流程主要由煤层气液化分离和冷剂制冷系统组成。在液化分离系统中,煤层气分别经过两级压缩机和冷却器升压及初步冷却后,依次进入各冷箱逐步实现进一步降温并液化。液化了的煤层气经节流阀降温降压后在精馏塔中完成脱氧脱氮。其中,N2和O2从塔顶排出并返回冷箱回收冷量,高纯度的液态产品从塔底采出。在N2-CH4制冷循环中,制冷剂经两级压缩升至高压,又经两级冷却降至常温。制冷剂先后进入冷箱1、2降温,然后再进入膨胀机降温降压后进入冷箱3进一步降低温度,最后通过膨胀机以获得尽量低的温度和尽量多的冷量。低温低压的气体为精馏塔塔顶提供冷量后返回各冷箱,冷却原料气和制冷剂自身。在丙烷循环中,丙烷先后经过压缩机、冷却器和节流阀后通过冷箱1,为制冷剂和煤层气提供冷量。

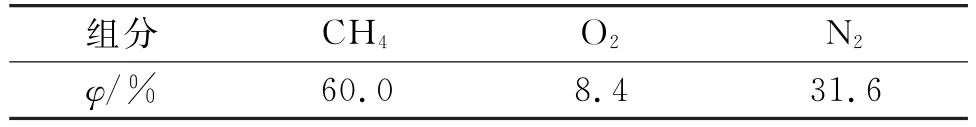

表1 原料气组成Table 1 Volume fraction of raw gas component

设定原料气温度30℃、压力150 k Pa、流量取1 kmol/h[6]。利用HYSYS建立典型含氧煤层气液化分离模型,采用在低温领域应用较多的P-R方程计算相平衡特性[5-6]。压缩机绝热效率为85%、膨胀机等熵效率为80%,换热器压降为10 k Pa,液态产品压力为200 k Pa[1,3],CH4纯度设定为99%(摩尔分数)[7]。液化分离中主要物流点参数见表2。

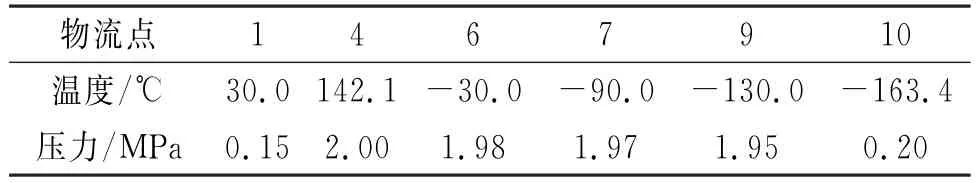

表2 流程主要物流点参数Table 2 Parameters of main material flow points in process

2 安全性分析

温度、压力和组成的变化都会影响爆炸极限,流程中某些位置有可能因此进入爆炸范围[3,5]。因此,基于流程模拟数据,通过考察气相CH4含量与CH4的爆炸极限间关系来分析流程安全性。

2.1 爆炸极限

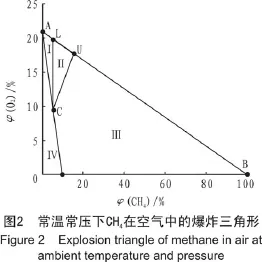

Coward爆炸三角形如图2所示,分为Ⅰ、Ⅱ、Ⅲ、Ⅳ4个区,分别为欠CH4区、爆炸区、欠氧区和安全区[2]。除爆炸区以外,其他区都会因为缺少CH4或O2而不具有爆炸性。C为临界点,O2含量低于C点,CH4就失去爆炸性。LC为爆炸下限,UC为爆炸上限[2,8-10]。

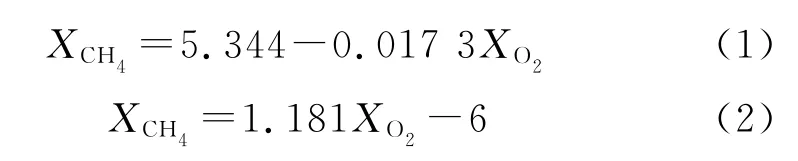

常温常压下,CH4在空气中的爆炸范围为5%~15%(体积分数)[2]。吴剑锋将CH4、N2、O2的比例扩展到全浓度范围,CH4的爆炸下限和上限计算分别如式(1)和式(2)[2]。式中,XCH4为CH4体积分数,%;XO2为O2体积分数,%。

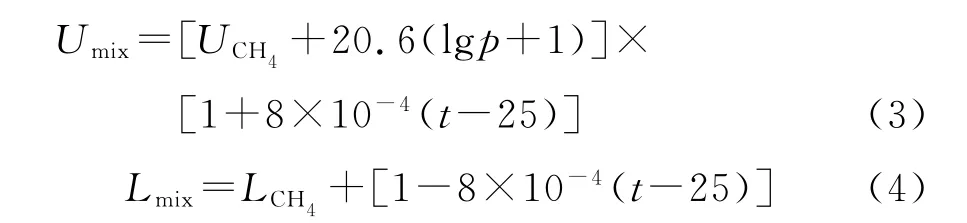

根据爆炸理论,压力升高,爆炸下限略有下降,爆炸上限则有较大上升;温度上升,爆炸上限上升,爆炸下限下降,不同的温度压力下爆炸三角形也会发生相应的变化[11-12]。具体计算如式(3)、式(4)。

式中,Umix为特定温度压力下CH4的爆炸上限,% (体积分数,下同);Lmix为特定温度压力下CH4的爆炸下限,%;UCH4为常温常压下CH4的爆炸上限, %;LCH4为常温常压下CH4的爆炸下限,%;p为压力,MPa;t为温度,℃。

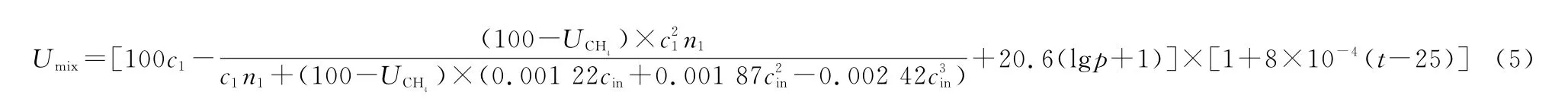

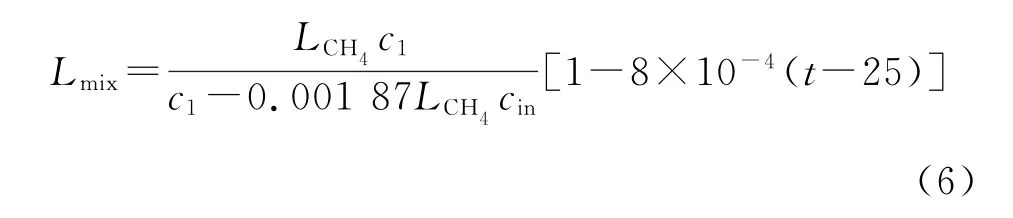

在含氧煤层气液化过程中,气相N2含量增加。煤层气可视为贫氧空气和CH4的混合物,其在不同温度、压力和组成条件下,CH4的爆炸极限可以采用式(5)和式(6)计算[3,5-6,13]。

式中,c1为无空气基CH4摩尔分数(cin=1-c1),%;n1为1 mol CH4完全燃烧所需要的O2量, mol。

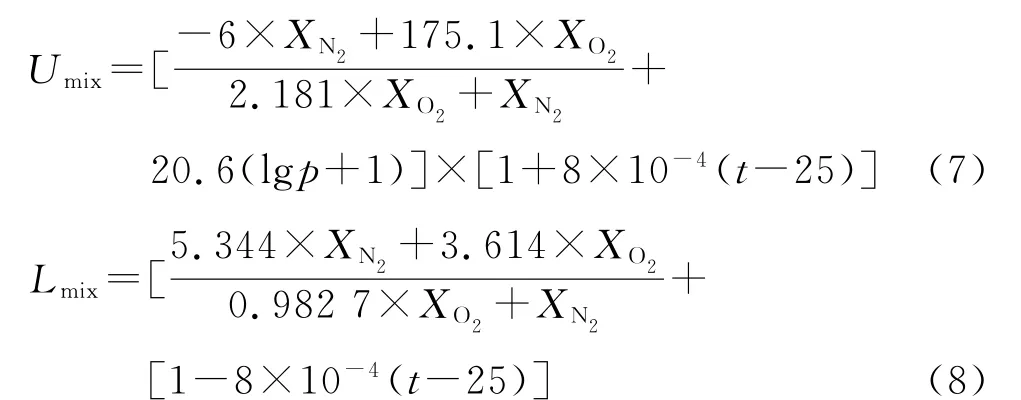

在精馏分离中,气相CH4、O2和N2含量都有较大变化,可能出现CH4与富氧空气混合的情况。结合式(1)至式(4),可以推导出在此情况下的爆炸极限公式,如式(7)和式(8)。

式中,XN2为混合气体中N2的体积分数,%。

2.2 压缩、冷凝和节流过程

煤层气精馏之前,首先要经过加压、冷凝和节流过程。加压过程中温度和压力同时上升,爆炸范围变宽,爆炸上下限分别在压缩机出口达到极值。模拟结果表明,压缩1和压缩2中原料气均未发生相变,CH4体积分数保持60%不变。由式(3)计算得到CH4的爆炸上限分别为34.81%和45.71%(体积分数,下同),这始终低于CH4含量。因此,在压缩过程中不存在爆炸危险。

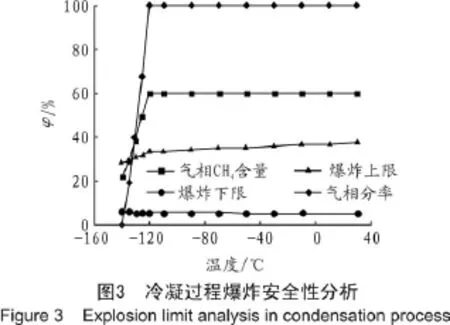

图3显示了煤层气在30℃到-140℃降温过程中气相CH4含量、爆炸极限和气相分率的变化情况。30~-120℃范围内,煤层气气相分率保持100%,组成不变,爆炸上下限围成的爆炸范围受温度降低影响略有减小。温度进一步降低,相变发生,气相CH4含量和气相分率迅速下降,爆炸范围也进一步减小。在-140℃左右,气相全部液化,但在-135℃左右,气相CH4含量曲线与爆炸上限相交进入爆炸范围。因此,当冷凝终了温度低于-135℃时,流程将存在安全隐患。有关文献报道,该进入爆炸范围的温度随压力的降低而降低[5]。

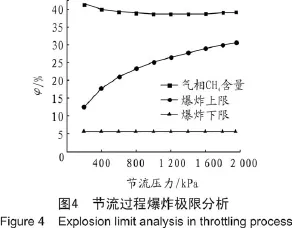

CH4的爆炸极限和气相CH4含量随节流压力的变化如图4所示。在节流中,压力和温度同时降低,液相部分气化,随着节流阀出口压力降低,受气相CH4含量上升以及温度和压力降低影响,CH4的爆炸上限明显下降,爆炸下限略有上升。在整个过程中,气相CH4含量都在爆炸范围之外,所以节流过程的安全性较高。

2.3 精馏过程

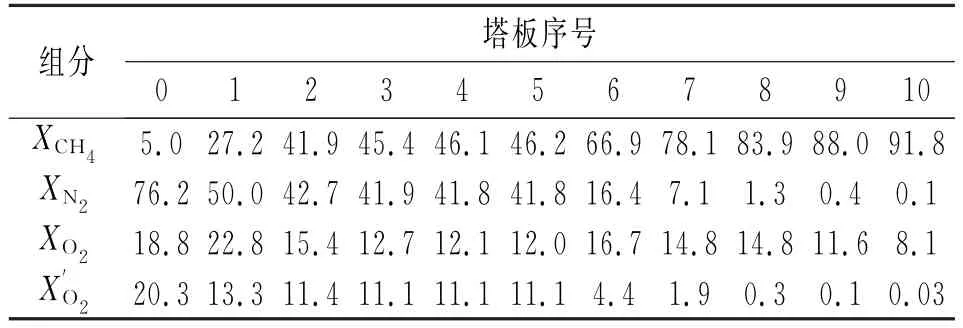

CH4和空气的分离主要在精馏塔内进行,O2、N2从塔顶排出,塔底流出液态产品。定义当量O2含量(X'O2)为混合气体中由N2含量按空气比例计算得到的O2含量(即X'O2=21XN2/79)。当量O2含量大于实际O2含量时,混合气体可视为CH4和贫氧空气的混合物,反之则视为CH4与富氧空气的混合物。精馏塔内气相各组分及当量O2含量的分布见表3(塔板由上向下编号,0为冷凝器,下同)。显然,塔内气相CH4从塔底到第一块塔板都处于富氧环境,且当量O2含量超出实际O2含量程度逐渐增大,从第一块塔板到塔顶冷凝器,CH4则处于贫氧环境。

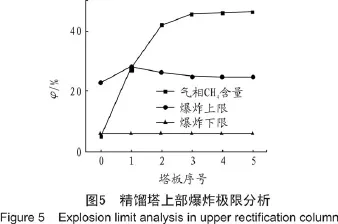

结合模拟数据和式(5)至式(8)得到精馏塔上部CH4的爆炸极限和气相CH4含量随塔板变化情况如图5所示。从第5块塔板到塔顶冷凝器,CH4的爆炸上限略有上升,此后逐渐下降。分析认为,这主要是因为开始时,混合气体富氧程度逐渐上升而后来又出现贫氧情况。CH4的爆炸下限在整个过程中略有上升,气相CH4含量在塔顶则有明显的下降。在第一块塔板左右,气相CH4含量曲线穿过爆炸上限进入爆炸范围,这表明在精馏塔顶部存在爆炸危险。

表3 精馏塔内气相组成分布 (φ/%)Table 3 Composition distribution of gas in distillation column

3 安全措施

对典型含氧煤层气液化分离流程的分析表明,在冷凝终了处和精馏塔顶部都存在爆炸的危险,为保证流程安全必须采取相应措施。

保证流程中任何点的气相CH4含量均处于爆炸范围外即可实现流程安全。在一定的设计压力下,冷凝终了处都会存在气相CH4含量与爆炸上限相交的温度[5]。可以通过升高冷凝终了处温度或降低压缩机出口压力来保证冷凝终了处的气相CH4含量高于爆炸上限,但无论采用哪种方法都会造成其液化率降低,精馏的冷凝负荷增大,所以这需要综合考虑。

针对精馏塔顶部存在的爆炸隐患,文献[3]指出,可以控制精馏塔塔顶气中的CH4含量高于爆炸上限以保证流程安全。但是,这会导致精馏塔塔顶气中CH4含量较高、CH4收率较低,造成严重资源浪费和环境污染。吴剑峰等研究得出,向含氧煤层气内添加不可燃气体可以抑制爆炸[2],在液化流程适当位置增加惰性气体含量,气体就会失去爆炸性[7,14-15]。所以,可将精馏塔塔顶气中CH4含量控制在爆炸上限之上,通过注入N2使精馏塔塔顶气失去爆炸性,之后再通过吸收,回收其中的CH4,以提高CH4收率。经过HYSYS初步模拟得到,这样的改进可使CH4的收率达99.99%,经过吸收后的贫气由于CH4含量极低而失去爆炸性,可以进行全程冷量回收。

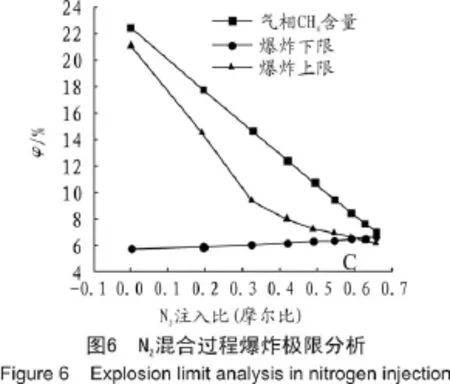

对精馏塔爆炸隐患采取的安全措施的核心在于注入N2过程安全,同时实现尾气惰化。定义N2注入比为N2加注量与总量的比。图6显示了在N2的加注过程中气相CH4含量和CH4的爆炸极限的变化。随着N2注入比增加,气相CH4含量和爆炸上限不断下降,爆炸下限逐渐上升。爆炸上下限在N2注入比为0.6(摩尔比)左右时交叉,该交点即为爆炸三角性的爆炸临界点C,绕过临界点混合气体即可失去爆炸性[13-15]。图6中CH4含量曲线从临界点上方经过,这表明在N2加注过程中不会出现爆炸危险,同时完成尾气惰化。整个流程的安全性得以提高。

4 结论

本文基于HYSYS以CH4体积分数为60%的煤层气为原料,对含氧煤层气脱氧中使用较多的液化分离流程进行模拟,得到全流程的物料信息,发现精馏塔内气相从塔底到塔顶由富氧过渡到贫氧情况。在此基础上,结合爆炸极限理论进行分析得出:压缩和节流过程中的气相CH4含量都高于CH4的爆炸上限,安全性较高,但冷凝终了处和精馏塔顶部由于气相CH4含量会穿过爆炸上限而存在安全隐患。由此,为实现冷凝过程安全,提出减小压缩机出口压力或提高冷凝终了温度;针对精馏塔塔顶的隐患提出严格控制精馏塔塔顶气相CH4含量高于爆炸上限,并用N2将其惰化后与液氮逆流接触回收其中的CH4,以提高CH4的收率。模拟表明,CH4收率可达99.99%,吸收之后的贫气CH4含量极低,不存在爆炸危险,可实现冷量全程回收。对N2加注过程爆炸极限分析得出:N2注入比大于0.6 (摩尔比)后,气相CH4含量绕过爆炸临界点进入安全区,进而失去爆炸性。研究结果将为含氧煤层气液化分离流程的安全设计和操作提供参考。

[1]李秋英,王莉,巨永林.含氧煤层气的液化及杂质分离[J].天然气工业,2011,31(4):99-102.

[2]吴剑峰,孙兆虎,公茂琼.从含氧煤层气中安全分离提纯CH4的工艺方法[J].天然气工业,2009,29(2):113-117.

[3]李秋英,王莉,巨永林.含氧煤层气液化流程爆炸极限分析[J].化工学报,2011,62(5):1471-1477.

[4]范庆虎,李红艳,尹全森,等.低浓度煤层气液化技术及其应用[J].天然气工业,2008,28(3):117-120.

[5]余国保,李廷勋,郭开华,等.煤层气液化全流程爆炸极限分析[J].武汉理工大学学报,2008,6(30):48-51.

[6]裴爱霞,张立胜,施锦华,等.含氧煤层气液化精馏提纯技术模拟研究[J].天然气化工,2012,37(2):32-35.

[7]杨克剑.含空气煤层气液化工艺及设备:中国,200610080889,4 [P].2007-04-25.

[8]黄翰文.爆炸三角形图解原理及其应用[J].煤矿安全,1991 (4):53-60.

[9]李文江,霍丽敏.利用爆炸三角形原理判断煤矿可燃性混合气体爆炸的危险性[J].煤矿机电,2008(6):19-23.

[10]王刚,侯世占,迟晓东.爆炸三角形原理的应用[J].煤炭技术,2008,27(9):65-66.

[11]严铭卿,廉乐明.天然气输配工程[M].北京:中国建筑工业出版社,2005:52-54.

[12]何博文,高广伟,汪洪斌.用不同温度下的爆炸三角形判定火灾瓦斯的爆炸危险性[J].煤矿安全,1990(8):9-13.

[13]Kondo S,Takizawa K,Takahashi A,et al.Extended Le Chatelier's formula for carbon dioxide dilution effect on flammability limits[J].Journal of hazardous materials,2006,138(1):1-8.

[14]李士富,刘慧芳,雷巧英.CⅡ法天然气液化HYSYS软件模拟计算[J].石油与天然气化工,2011,40(4):329-331.

[15]Subramaniam T K,Cangelosi Joseph V.预测可燃气体中的安全氧浓度[J].低温与特气,1992(2): 49-55.

Security analysis and measures for the liquefaction process of oxygen-bearing coal-bed methane

Deng Ji,Zhu Lin,Xiao Ya,Zhao Qilong

(College of Chemistry and Chemical Engineering,Southwest Petroleum University,Chengdu 610500,Sichuan,China)

There is a risk of explosion during purifying the coal-bed methane coming from underground drainage,for the reason that the gas contains oxygen.In this paper,the results of simulation with HYSYS and the flammability limit theory were combined together to analyze the security of whole process.The results showed that the explosion hazard concentrated at the end of the condensation and on the top of rectification tower.The measure to reduce the compressor outlet pressure or raise the final condensation temperature was proposed.What′s more,the security measure was proposed to control the methane content of rectification tower gas above the upper limit of the explosion strictly,and then the inerting gas with nitrogen contacts with liquid nitrogen upstream for further recovery of CH4.The results indicate that when the value of nitrogen injection ratio is greater than 0.6(mole ratio),there is no danger of explosion liquefaction process,and both methane yield and process safety are improved greatly in this way.

oxygen-bearing coal-bed methane,liquefaction,simulation,flammability limits, inerting

TE687

A

10.3969/j.issn.1007-3426.2014.05.023

2013-11-20;修改日期:2013-12-27;编辑:钟国利

邓骥(1990-),男,四川乐至人,西南石油大学在读硕士研究生,主要从事天然气处理的科研工作。地址: (610500)四川省成都市西南石油大学化学化工学院。E-mail:djswpu@sina.cn