延长SHY-DL-1型C4临氢芳构化催化剂再生周期的措施

杨德胜 陈园春

(濮阳恒润筑邦石油化工有限公司)

延长SHY-DL-1型C4临氢芳构化催化剂再生周期的措施

杨德胜 陈园春

(濮阳恒润筑邦石油化工有限公司)

影响C4芳构化催化剂再生周期的因素较多,该再生周期的长短关系着生产装置操作的稳定性及企业的经济效益。介绍了延长催化剂再生周期的各种关键因素及手段措施,通过在濮阳恒润筑邦石油化工有限公司20×104t/a C4临氢芳构化装置上的生产检验结果表明,采用优化原料质量和优化工艺操作条件等手段,可有效延长催化剂的再生周期。实践表明,再生周期可由90天延长至183天,具有良好的稳定性,使催化剂再生周期超过设计值,提高了装置运行的经济效益。

C4临氢芳构化 催化剂 再生周期

随着我国石油化工企业的不断发展,催化裂化装置和生产乙烯装置的规模不断扩大,使得含有单烯烃的C4生产量不断加大,C4非临氢芳构化发展迅速。但是,非临氢芳构化工艺普遍存在干气收率高、液体收率低、再生周期短等特性。在中国石油石化研究院兰州化工研究中心的主导下,与大连理工大学合作开发了C4临氢芳构化技术,并在濮阳恒润筑邦石油化工有限公司进行了首次工业化应用,经过验证,催化剂再生周期可达3个月,与非临氢芳构化催化剂45天的再生周期相比有较大突破。装置的考核结果表明,每次再生成本约40万元,故延长再生周期可产生直接的经济效益。针对上述问题,在实际生产过程中对催化剂结焦的影响因素进行分析,通过优化操作规程,延长再生周期,可提高装置运行的经济效益。

1 C4临氢芳构化系统概述及工艺流程

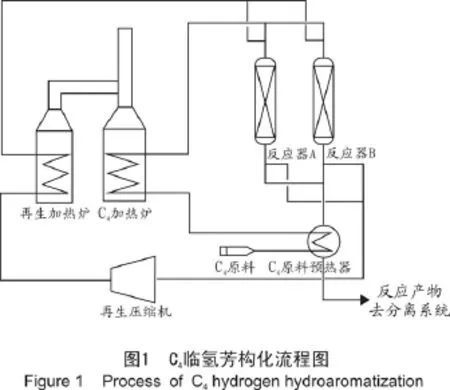

C4临氢芳构化系统以醚后C4为原料,在绝热固定床中经过脱氢、齐聚、环化、芳构化等反应,获得低硫、低苯、低烯烃、高辛烷值的汽油调和组分和优质的乙烯裂解原料(丙烷、丁烷),其工艺流程如图1所示。

2 SHY-DL-1型催化剂性质

SHY-DL-1型C4临氢芳构化催化剂的宏观物性指标见表1。

表1 SHY-DL-1催化剂宏观物性Table1 MacroscopicpropertiesofSHY-DL-1catalyst

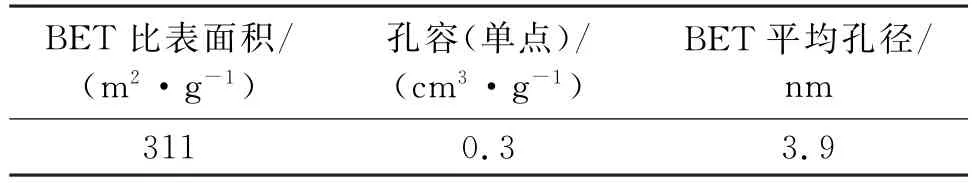

SHY-DL-1型C4临氢芳构化催化剂微观物性指标见表2。

表2 SHY-DL-1催化剂微观物性Table2 MicroscopicpropertiesofSHY-DL-1catalyst

3 SHY-DL-1型催化剂的工业运行情况

将SHY-DL-1型催化剂用于C4临氢芳构化装置并进行工业化试验,在超过1年的生产调试过程中,共计再生4次。第1个再生周期为45天;第2个再生周期为70天;第3个再生周期为102天,达到设计值;第4个再生周期为183天,大大超出再生周期设计值。

反应器运行期间,入口温度由270℃逐渐提高至350℃,床层绝热温升为80~120℃,液体产品中的苯质量分数小于1%、硫质量分数小于5×10-6、烯烃质量分数小于10%、辛烷值93~95,是良好的汽油调和组分。气体产品中烯烃质量分数小于2%,满足乙烯裂解原料的要求。

4 催化剂再生周期的制约因素

4.1 C4原料质量的影响

C4原料中的杂质会对催化剂的各项性能及结果产生较大的影响。因此,严格控制原料的质量并采取适当的措施对原料进行预处理十分重要。典型的杂质有以下几种:

4.1.1 氮化物

碱性氮化物[1]会使催化剂运行周期明显缩短,催化剂活性急剧下降,同时,液体产品收率降低,汽油辛烷值也明显下降。中性或酸性氮化物在高温条件下缩合成胶质或沥青质,附着在催化剂表面,同样会缩短催化剂的再生周期。经化学发光定氮仪检测,原料C4中的总氮化合物质量分数为50×10-6~60×10-6,经过酸洗处理后总氮质量分数在10× 10-6以下,酸液过量,将碱性氮完全中和掉,剩余的为中性氮化物或酸性氮化物。在生产装置上经过短期验证,未经酸液洗涤的C4原料进入反应器后热点床层下移较快,1周时间便下降至最底层,最底层的热点温度也由420℃逐渐降至395℃,需要提高反应器入口温度重新进行激活。而经过洗涤的C4进入反应器后床层热点下移较慢,尤其是热点在第3层后的床层,需保持20天以上才有下移迹象。

4.1.2 甲醇

甲醇为强极性物质,会优先吸附在催化剂的空穴中,占据活性中心,并可能产生CH4和水,降低催化剂活性,加剧副反应,使干气生成量增加。此外,还可能发生醚化反应,产生的醚类将对催化剂造成更大影响。C4原料中甲醇质量分数通常在0.1%~0.2%,经过水洗后的原料未检测出甲醇。未经洗涤的原料进入反应器短期内的影响主要表现在反应压力升高至2.1 MPa,干气采出量变大,需要间歇性地向火炬系统排压放空。

4.1.3 二甲醚

经中国石油石化研究院兰州化工研究中心测试证明,原料中的二甲醚质量分数超过0.3%时,将导致催化剂快速失活。目前,工业装置中尚缺乏妥善处理C4原料中二甲醚的措施,只能严格控制原料中二甲醚质量分数不超过0.1%。

4.1.4 无机盐

无机盐的金属离子会占据或置换催化剂的活性中心,造成催化剂的永久性失活,且通过烧焦的方式无法恢复[2]。

4.1.5 双烯烃

低温条件下,双烯烃化合物可能在催化剂上发生结焦,导致催化剂快速失活。实验表明,原料中的双烯烃质量分数超过0.3%时,催化剂的活性会迅速下降。2011年10月27日,取山东东明不合格C4原料在中石油兰州研究中心进行中试,其丁二烯质量分数高达1.42%,反应器运行周期为328 h,催化剂完全失活,催化剂积炭量高达25.81%,可见原料中双烯烃的存在将大大影响催化剂的再生周期。

4.2 操作条件的影响[3]

4.2.1 反应温度

芳构化反应应在合理的温度下进行,如果反应温度过高,会加快反应速度,增加副反应,加剧结焦速度,从而缩短再生周期。同时,高温条件下可能因苯含量超标导致产品质量下降,干气生成量增加,从而降低液体产品收率;反应温度超过420℃时,液体产物中的苯质量分数超过3%,干气收率最高为5% (w),反应器床层热点温度下移也较为明显,在反应器入口再次提温无法激活[4-5]。

4.2.2 原料中烯烃含量

原料中烯烃含量会对装置的操作及产品质量产生极大的影响。烯烃含量高会在反应时产生较大的热效能,使反应床层的温度明显上升,加快催化剂的结焦速度,从而大大缩短催化剂的单程运转周期。装置运行数据表明,烯烃质量分数为45%的原料和烯烃质量分数为30%的原料热点温度存在明显不同,前者很难将热点温度控制在420℃以下,而后者进入反应器后热点温度基本保持在395℃。高温条件下液体收率较低温条件下的收率低2%,干气生成量较大。

4.2.3 空速

空速是衡量催化剂活性及处理能力的重要指标。空速过大时反应不完全,转化率下降,催化剂容易吸附过多的有害杂质,从而缩短再生周期。空速过小时转化率上升,副反应也会增加,催化剂选择性能下降,能耗增加,使得催化剂结焦过快,缩短单程运转周期[4-6]。

4.2.4 反应压力

C4芳构化的反应过程比较复杂,由于伴随着脱氢反应,过高的压力会抑制脱氢反应的发生,从而降低反应物的转化率。当压力在一定范围内时,对芳构化影响不大。但压力超过2.0 MPa后会对反应造成明显影响,加速催化剂结焦进程。同时,烯烃会发生缩合反应,副反应加剧,干气产量明显增加,出现间歇性放空现象。压力过高不利于芳构化反应,将缩短催化剂运行周期[5]。

4.2.5 催化剂再生质量

催化剂运行一定时间后就需要进行再生,芳构化催化剂的再生是利用加热N2进行循环,根据升温曲线适量充入空气,采用高温烧焦的方式烧掉附着在催化剂表面及孔隙里的胶质,同时分离出大量水分。烧焦的彻底程度将直接影响催化剂下一运行周期的长短。

4.2.6 氢油比

SHY-DL-1型催化剂为临氢催化剂,在临氢条件下将抑制胶质的生成,有效延长催化剂使用周期。合理的氢油比对催化剂单程周期有着重要的影响,当氢油比超过50时,催化剂单程周期将明显延长。

5 延长催化剂再生周期的措施

5.1 有效降低原料中携带的杂质

(1)原有的预处理单元采用先酸洗后水洗的方式,酸洗是为了除去原料中的碱性氮化物,水洗是洗掉酸洗过程携带的酸。改造后在酸洗前增加水洗流程,以萃取掉原料中携带的甲醇,避免其带来的前述负面影响,洗涤后C4原料中的总氮质量分数由50 ×10-6降至10×10-6,甲醇质量分数由0.2%降至0.0%(未检出)。当洗涤酸液的p H值由3.7升至4.5时视为废酸,需进行更换。当洗涤水中甲醇质量分数超过10%时应更换洗涤水,对含甲醇的水进行回收。

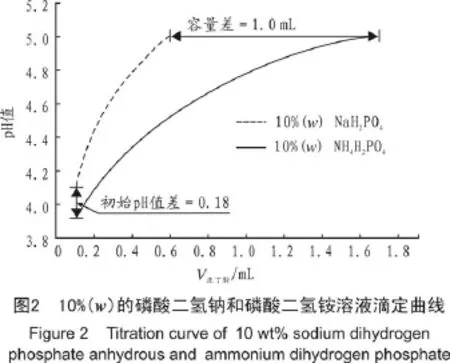

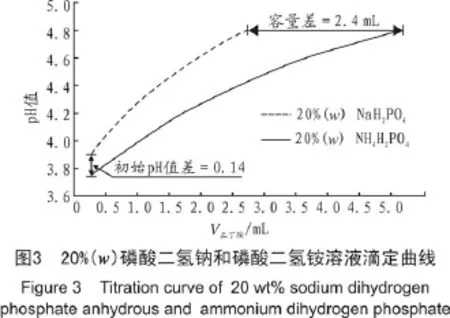

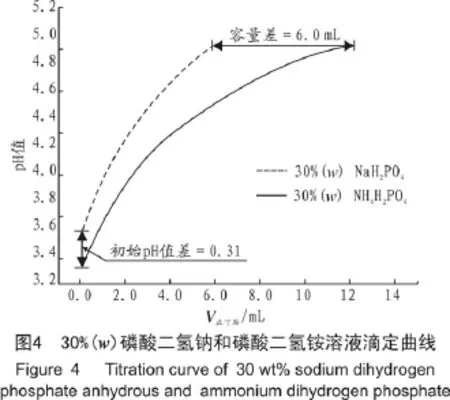

(2)由于磷酸二氢钠为金属盐,在操作不当时会将钠盐引入反应器,造成催化剂的永久失活。因此,选取磷酸二氢铵作为酸液。为了保证洗涤质量,先对不同浓度的磷酸二氢钠和磷酸二氢铵做滴定试验,使用50%(φ)的正丁胺水溶液对两种酸液进行滴定,考查p H值的变化。结果表明,磷酸二氢铵水溶液吸收碱性氮的能力明显优于磷酸二氢钠水溶液,滴定曲线如图2~图4所示。因此,将原酸洗液由磷酸二氢钠更换为磷酸二氢铵,可规避无机金属盐对催化剂永久失活的风险。

(3)加大原料的管控力度,严禁采购二甲醚和丁二烯含量超标的C4原料,将原料中的二甲醚质量分数控制在0.1%以下,丁二烯质量分数控制在0.2%以下。

5.2 优化工艺及操作条件

(1)有效控制反应器进口温度,将反应器进口温度与炉膛温度、燃气流量、一次风流量进行串级控制,使得反应器进口温度平稳。适量降低反应器进口温度,将反应器进出口温差与入口温度进行串级控制,使床层温升保持在80℃,可有效延长催化剂再生周期[7]。

(2)将C4分离塔塔顶的部分异丁烷配接管线返回C4原料泵进口,增设流量计,根据原料浓度进行流量配置,控制进入反应器原料的烯烃质量分数在35%以下,降低副反应,提高产品收率,同时,有效延长了催化剂再生周期。

(3)增加1台反应器,采用两开一备的方式,将两台反应器并联使用,适当降低了反应器空速,同时也可提高芳构化的小时加工量,有效延长催化剂再生周期。

(4)在吸收塔气相管线去燃气炉缓冲罐处增加调节阀,适当控制吸收塔及气分罐压力,将反应压力由2.0 MPa降低到1.8 MPa,减少了副反应发生,使液体收率平均提高2%,同时,也延长了催化剂再生周期。

(5)将纯氢管线改到反应器入口,与循环压缩机送来的干气混合,燃气直接从吸收塔塔顶采出,使得烧掉的干气中尽量少带H2,从而提高循环氢浓度,有效提高氢油比,抑制催化剂结焦。

(6)加强催化剂再生时的质量控制,反应器进出口再生循环气中的O2、CO及CO2含量不再发生变化,水分罐不再有水排出且催化剂床层已经无温升的状态视为催化剂再生结束。

通过采取上述措施,SHY-DL-1型临氢芳构化催化剂表现出优异的性能,干气收率由原料的1.8%降低至0.9%~1.0%,芳烃收率系数由0.8提升至0.85,且催化剂的再生周期大大延长。芳构化反应器R8001A自2012年9月9日投入使用,到2013年3月18日进行再生,期间于2013年1月15日~2013年1月21日停车7天,反应器内充入H2,催化剂在H2环境下存放,总计再生周期达183天,大大超过目前同类装置最高90天的再生周期。

6 结语

针对中国石油石化研究院与大连理工大学联合开发的SHY-DL-1型催化剂,采取了一系列延长催化剂再生周期的措施,通过优化原料质量和操作条件,使催化剂再生周期得以延长,解决了生产过程中存在的瓶颈问题,从而提高了装置运行的经济效益。

[1]孙琳,叶娜,王祥生,等.晶粒度对ZSM-5沸石上C4液化气低温芳构化反应的影响[J].化学通报,2007(8):633-636.

[2]宋月芹,钱新华,张士博,等.液化气低温芳构化过程的研究[J].石油化工,2004,33(增刊):1519-1521.

[3]黎小辉,朱建华,郝代军.液化石油气芳构化反应体系的热力学分析[J].石油与天然气化工,2010,39(6):465-469.

[4]由宏君.华北C4液化气芳构化的研究[J].工业催化,2007,15 (5):28-32.

[5]孙书红,谢进宁,马建泰.低碳烃、汽油芳构化技术进展[J].工业催化,2005(13):8-11.

[6]闫平祥,高金森,徐春明,等.混合C4烃低温芳构化生产高辛烷值汽油组分的研究[J].石油炼制与化工,2007,38(3):5-8.

[7]叶娜.纳米ZSM-5沸石上C4液化气低温芳构化反应研究[D].大连:大连理工大学, 2006.

Counter measures for extending regeneration cycle of SHY-DL-1 C4hydroaromatization catalyst

Yang Desheng,Chen Yuanchun

(Puyang Hengrun Statebuilding Petrochemical Co.,Ltd,Puyang 457600,Henan,China)

There are many factors affecting regeneration cycle of C4aromatization,which relate to the stability of production device operation and economic benefits of enterprises.Various key factors and measures of prolonging the regeneration cycle of the catalyst were introduced. The production inspection was carried on the 200×103t/a C4hydroaromatization device of Puyang Hengrun State Building Petrochemical Co.Ltd.The results showed that by optimizing the quality of raw materials and process operating conditions,it could effectively prolong the regeneration cycle of the catalyst.The practice showed that the regeneration cycle could be extended from 90 days to 183 days,and had a good stability,so that the catalyst regeneration cycle exceeded the design value,and the economic benefits of the device was improved.

C4,hydroaromatization,catalyst,regeneration cycle

TE624.9

B

10.3969/j.issn.1007-3426.2014.05.005

2014-01-09;编辑:温冬云

杨德胜(1974-),男,辽宁盘锦人,工程师,1997年毕业于辽阳石油化工高等专科学校(现沈阳工业大学辽阳校区)高分子材料专业,大学学历(工学学士),现任濮阳恒润筑邦石油化工有限公司副总经理兼技术总监,从事技术、生产、安全、环保、消防等管理工作,系濮阳市第二批优秀人才,五四青年奖章获得者。地址:(457600)河南省濮阳市台前县产业集聚区濮阳恒润筑邦石油化工有限公司。电话:0393-2738195。E-mail:pjyangdesheng@126.com