一种新型汽车离合器主缸密封性检测台研制

孙锐,郭志刚,王晓东,张炜

(1.长春工业大学机电工程学院,吉林长春 130012;2.长春工业大学工程训练中心,吉林长春 130012)

根据汽车离合器分离系统的操作方式的不同,操纵机构可以分为机械式和气压式两种[1]。随着汽车业的不断发展,离合器主缸装置广泛应用到离合器分离操作机构中。较传统离合器分离机构,采用离合器主缸机构可以保证分离轴承和分离爪之间常压紧,当摩擦片磨损后不需要调整间隙,实现离合器的柔和分离或接触。

目前,大部分的检测设备只能检测两项指标,并且现有的设备都只能完成一种类型的主缸检测,开放性不好,这已不能满足实际需求。为了提高检测的准确性、精度及检测速度,作者开发了一种新型汽车离合器主缸密封性检测平台,能完成对汽车离合器主缸总成部件的畅通性、空行程、低压密封性等3项主要性能指标的测试,并能够完成几种不同类型主缸的测试[2-3]。

为能满足工业现场条件,系统的控制及检测精度如下:

(1)单件全项检测时间为27 s;

(2)各种检测时间范围0.1~20 s,检测时间精度 ±0.1s。

(3)压力测量范围0~0.2 MPa,测量精度0.05 kPa;

(4)力传感器1~20 N,测力精度±0.2 N。

1 设备测试原理

文中对汽车离合器主缸总成部件的畅通性和空行程的检测采用简单直观的气泡法来实现。其技术指标分别为:畅通性实验是向离合器主缸排液孔通入不大于0.1 MPa压力的气体,观察进液孔处是否有气体排出;空行程检测是向离合器主缸排液孔通入0.05~0.15 MPa压力的气体,空气通过进液孔排出,推动活塞推杆,当气体停止排出时,记录活塞最小位移量。

汽车离合器主缸泄漏量的检测方法:运用差压检测原理对试验台中的检测对象进行气体微量泄漏测量[4-10]。其原理是:向密闭容器中充入额定压力的气体,切断气源保压,在规定的时间内通过与主缸相连的差压传感器读出与比较源气压的压力差,根据压力下降情况判断密封是否合格。

由于文中所述泄漏为微量泄漏,可做等温处理,差压传感器所测两端压力值的气态方程如下:

测试结束后主缸前后压力差:

由式 (1)、(2)可得:

由气体状态平衡方程推导出如下气体泄漏量关系式:

其中:Q表示泄漏量(mL/min);

V表示主缸工作容积 (mL);

Δp表示压力差 (Pa);

t表示保压时间 (s);

p1表示通入气体的检测压力 (Pa);

p2表示保压一定时间后的压力值 (Pa)。根据式 (4)可以得到气体的微量泄漏量,与标准值进行比较后判断主缸气密性是否合格。

2 设备总体布局和机械部分的动作原理

设备总体布局如图1所示,外形尺寸限制在800 mm×700 mm×1 900 mm范围内。工作台面下方为电控柜,主要安装有PLC及相关模块、相关电气元件、气动元件等[11-12]。

图1 离合器主缸测试台外观图

根据被测总成的相关尺寸及外形,作者设计了如图1所示的工作台面的示意图。工件采用总成的两个螺栓定位,中间为底胎,上面开有与被测型号主缸对应螺栓尺寸的孔和平面,用于安装主缸总成,在上方装有气缸,带动夹紧装置;在夹紧装置的下端,是顶尖部件,此顶尖与主缸的顶尖孔相对应;在底胎的外围是两个360°的T型槽,用来对封堵等气缸进行圆周定位,定位与夹紧装置可以根据不同的被测件做相应的调整;在工作台面的对应位置装有检测开始和松开夹具等操作按钮。在设备的上方安有照明灯,后面一定高度位置安装工艺卡盒。

3 气动部分组成及工作原理

气动部分的执行件采用AirTAC的气动元件,拟采用三联件对进入系统的压缩空气进行处理。采用SMC精密调压阀手动调整检测系统的压力。调整后分为两路分别形成各自对应要求的压力值,通过控制相关的控制阀来切换系统检测过程中所需要的检测压力。气压传感器采用日本SMC公司的PSE系列产品,用来检测系统的检测压力。从气源处理元件出口的压缩空气在供给检测气路的同时,另分出一路,用来连接系统的各个动作气缸,其中包括:上气缸夹紧主缸的动作、主缸供液孔和出液孔的封堵的动作等。

在气路连接中为了控制附加检测管路的容积,避免对主缸检测精度的影响,对于非动作的检测管路采用高精度的不锈钢管进行连接,管路与产品的连接采用快插接方式,测试仪表与管路连接采用测压软管连接的方式。

图2 气动原理图

4 设备动作流程原理介绍

首先,将产品装到测试台上,双手按动启动按钮,气缸对离合器主缸进行夹紧和封堵。供液孔通过气管接到水杯中,夹紧到位后,伺服电机以设定的速度推动装有力传感器的顶杆结构前行。当顶杆运动到与离合器主缸推杆接触并当传感器的压力值达到设定值时,控制系统输出信号使伺服电机停转,并将此时活塞的位置设定为测试的初始位置。将一定压力的压缩空气从离合器主缸出液孔充入,操作者通过观察烧杯中有无气泡冒出来判断畅通与否。如有气泡冒出,为畅通性合格;如无气泡冒出,为畅通性不合格,不合格时停止下一步检测,设备停止工作,取下工件。

图3 系统检测流程图

如畅通性合格,按动其中一个启动按钮,由电机带动顶杆向前推进设定的位移并保持不动,从离合器主缸的出液孔连续通入设定压力的压缩空气,然后观察插入水杯内并与供液孔连接的管路中是否有气泡冒出以判断产品空行程是否合格,如空行程不合格,按停止按钮,设备松夹,取下工件。

空行程检测合格后,按下另一个启动按钮,伺服电机将顶杆推进设定距离保持,将设定压力的压缩气体由离合器主缸的出液孔通入,当压力达到检测值时关闭进气阀门,稳定设定时间后,在规定的稳压时间内从出液孔检测压力下降值。在稳压时间内活塞以一定的速度及位移往复运动规定次数。根据汽车离合器密封标准判断产品是否合格,并在面板上显示出实际泄漏量,合格和不合格灯指示检测结果。检测结束后,设备松夹,取下产品。

5 控制部分的组成及工作原理

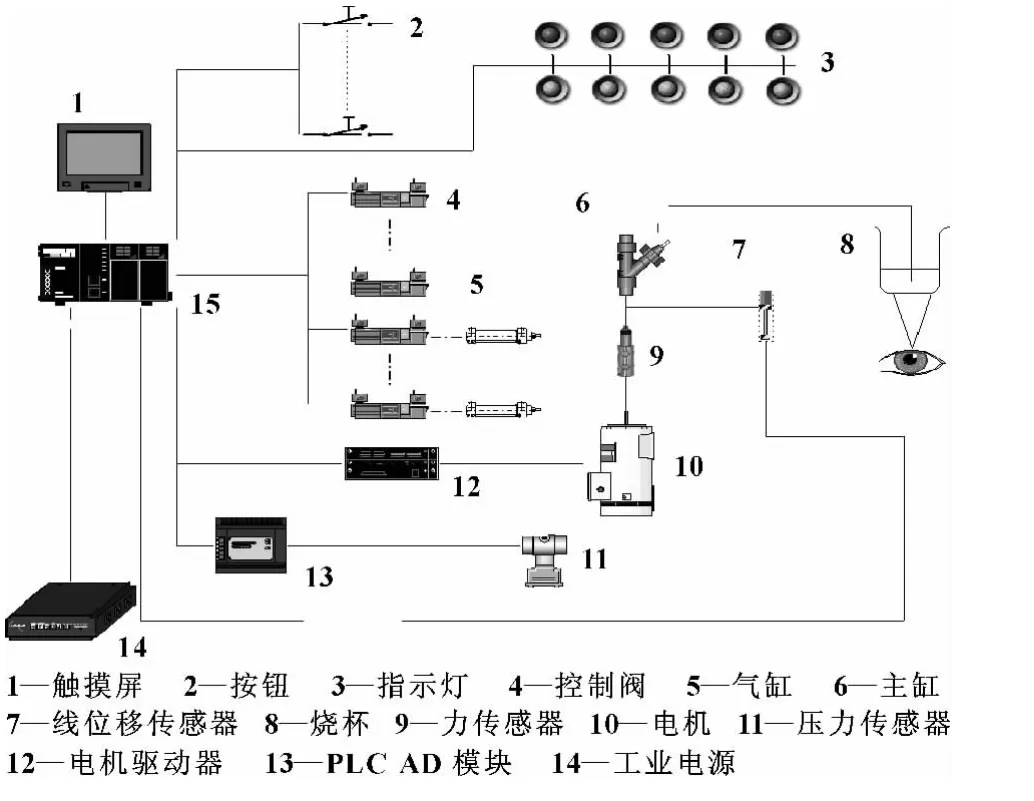

控制部分是系统的核心,主要任务是检测各种参数,发出控制命令。测试台的控制部分由Siemens公司的S7-200系列PLC CPU、与S7-200 PLC配套的AD模块、触摸屏、电机伺服驱动器、电机、位移传感器、压力传感器和按钮、指示灯等组成。

S7-200系列PLC的主要任务是发送命令、接收数据、进行数据处理、判断结果显示并利用触摸屏与操作者进行人机交互;电机驱动器驱动电机按照控制器的指令运转,从而带动机械结构完成主缸活塞的动作;位移传感器连接计数电路完成脉冲计数等操作,从而完成主缸活塞位移量的反馈;压力传感器可以将传感器压力信号转换成电信号进行调理,并生成标准的模拟量信号,可以利用AD转换将此模拟量信号转换成PLC能处理的对应于压力的数值,从而获取压力参数。图4为控制系统基本组成示意图。

图4 控制系统基本组成示意图

6 实验结构与分析

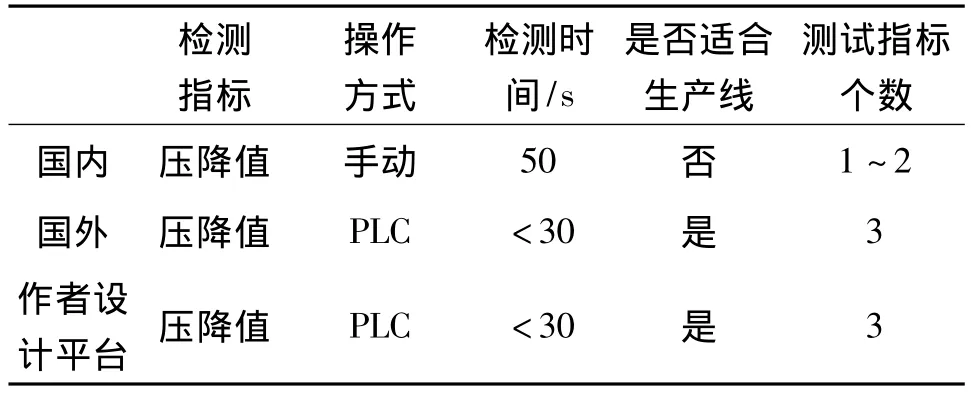

表1为采用该测试平台对汽车离合器主缸进行检测的各项性能参数与国内外同类产品对比结果。

表1 该测试平台与国内传统方法及国外领先水平对比

根据表1中的数据,作者设计平台较国内同类平台自动化程度高,检测项目增加了1~2项,检测速度提高了2~3倍。

表2为对3种不同型号的离合器主缸分别进行500次检测,再通过与实际的对比,得到的实际检测结果。

表2 3种型号离合器主缸的检测结果

由实验结果可以得出:该平台适用于3种产品的检测,并能够对每个型号的产品进行3项指标检测,设备通用性良好,检测合格率符合检测要求。

7 结束语

介绍了一种新型汽车离合器主缸气密性检测设备,通过在工厂现场的实践检测测试,设备整体运行良好,能够完成对汽车离合器主缸总成部件的畅通性、空行程、低压密封性等3项主要指标性能的测试,并能完成几种不同类型主缸的测试,检测精度达到国外同类产品水平,达到设计预期目的。

[1]徐石安,江发潮.汽车离合器[M].北京:清华大学出版社,2005.

[2]彭光正,纪春华,葛楠.气密性检测技术现状及发展趋势[J].机床与液压,2008,36(11):172-174.

[3]关伟骇,宋宝玉,曲建俊.泄漏检测方法及试漏机设计中的几个问题[J].机械工程师,2003(3):29-31.

[4]黎启柏,卢广权.气体泄漏检测方法及其工程应用[J].机床与液压,2005(11):130-131.

[5]周红军.气缸密封性的恒压检测方法[J].机床与液压,2007,35(5):192-193,207.

[6]张津津,马朝永,白果,等.差压检测法在汽车制动主缸气密性检测中的应用[J].机械设计与制造,2007(5):116-118.

[7]季增连,王道顺.直压式气体泄漏检测技术的研究[J].中国仪器仪表,2007(11):30-32.

[8]郝云峰.汽车真空助力器带主缸总成试验台研究[J].新技术新工艺,2010(9):52-54.

[9]赵继勇.智能式气密性检测仪的研制[J].煤矿自动化,2000(6):22-24.

[10]熊四昌,贾文昂.基于压力平衡式的汽车燃油检漏仪研制[J].机床与液压,2007,35(3):157-158,161.

[11]严盈富.触摸屏与PLC入门[M].北京:人民邮电出版社,2006.

[12]张万忠,刘明芹.电器与PLC控制技术[M].北京:化学工业出版社,2003.