直径385mm单刃盘型滚刀破岩参数与效果研究*

程守业 谭 昊 荆国业

(天地科技股份有限公司建井研究院,100013,北京∥第一作者,工程师)

随着各地地铁建设的发展,沉积层盾构施工已经得到广泛应用。目前以岩石地层为主的城市轨道交通地下工程普遍采用钻爆法施工[1]。钻爆法施工噪声和震动影响无法避免,且炸药管理风险高。因此,采用机械化破岩方式能有效降低安全风险[2]。目前滚刀破岩成本相对较高,影响了机械掘进在岩石地层地铁建设的推广,因此提高滚刀破岩效率,降低滚刀破岩成本有重要意义。

目前研究滚刀破岩效率和成本的试验方法主要包括科罗拉多矿业学院的直线破岩模拟(LCM)方法和挪威科技大学研究的钻进指数(DRI)方法。其中,LCM方法主要是通过滚刀的直线破岩试验,从滚刀角度进行个体研究,再通过单一滚刀需要的推力和扭矩,设计整个刀盘的推力和扭矩参数。而DRI法则是直接通过对掘进机施工的进度和现场的岩石条件进行记录,通过对先期数据的学习,来预测将要进行施工地区的推力和刀盘布置参数。本文通过煤矿深井建设国家工程实验室的滚刀直线破岩模拟试验装置,进行了新设计的直径385 mm耐压单刃盘型滚刀破碎北京房山地区花岗片麻岩试验,取得不同推力和截距下的切入深度和岩石破碎量的曲线,分析不同参数下的单位体积岩石破碎功,对滚刀性能和最优的钻进参数进行评价。

1 试验装置和方法

1.1 滚刀直线破岩模拟试验装置

直线破岩模拟方法最早由科罗拉多矿业学院使用,已经成为美国、土耳其、日本等国的掘进机选型、参数设计及刀盘设计的主要参考方法之一。天地科技股份有限公司建井研究院于2013年初设计研发了一台滚刀直线破岩模拟试验装置5,其模拟掘进机推力的油缸最大推力为600 kN;模拟扭矩的水平油缸最大推力为200 kN,最大推进速度为0.3 m/s;岩石试件最大尺寸可选取1 500 mm×500 mm×300 mm;整机油缸采用伺服控制,直接通过计算机和数控箱控制油缸的推力和推进速度;通过力传感器和拉线式位移传感器,可以测得滚刀的模拟推力和模拟扭矩值,以及滚刀的行进位置、行进速度和切入深度[6]。试验装置整体结构如图1所示。

图1 滚刀直线破岩模拟试验装置概况

1.2 单位体积岩石破碎功计算方法

岩石单位体积破岩功,为滚刀工作过程中消耗的总能量与岩石破碎体积之比[7]。按照科罗拉多矿业学院的计算方法,其假定在滚刀破岩过程中,竖向的模拟推力不变,且滚刀的切入深度也是个恒定值,所以在这个力的方向上,模拟推力不做工[8]。而推动滚刀旋转的模拟扭矩有位移,所以滚刀所消耗的总功率为W1=Fn·S[9]。其中S为滚刀的运动距离,Fn为模拟扭矩的推力[10]。岩石的破碎体积根据测得的岩样密度,并对破碎的岩块进行称重得到:

式中:

W——破碎单位体积岩石所需要的功;

Fn——滚刀滚动时的模拟扭矩力;

S——滚刀滚动距离;

m——破碎岩石的质量;

ρ——岩样密度。

1.3 试验条件

根据测试,所选取的花岗片麻岩试样,其单轴抗压强度为174 MPa,弹性模量为38 GPa,泊松比为0.2,单刃盘型滚刀刀圈设计直径为385 mm,破岩刃角60°,顶圆直径6 mm。新型盘形滚刀结构设计图见图2。

图2 新型盘形滚刀结构设计图

试验过程主要通过改变推力、扭矩和截距这3个变量。测量滚刀切入深度,并对破碎的岩石进行称重,计算单位体积破岩功。

根据科罗拉多矿业学院的方法,将滚刀的切入深度和破碎单位体积岩石所需要的能量作为主要的研究对象。因此,在本文中对切入深度达到2 mm、4 mm和6 mm时的滚刀模拟推力值,及破碎单位体积岩石所做的功(单位体积破岩功)进行了研究;并进行了同一切入深度(在本文中设置切入深度为4 mm),滚刀破岩截距35mm、45 mm和55 mm下的试验研究。

2 试验结果

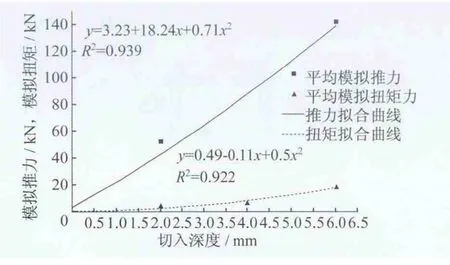

2.1 不同切入深度对破岩能耗的影响

不同切入深度下,破碎单位体积所需的功也会有所变化。一般来说随着推力的增大,滚刀切入岩石的深度也会相应增加。对试验中取得的数据进行了2阶拟合,得到其变化规律相关公式,关系曲线如图3所示。相应地,由图4可以看出,随着切入深度增加,单位体积破岩功首先减少,然后相对稳定。因此,采用大推力对破岩效率和能耗来说相对有利。但是推力的增大也有限制,国内部分厂家及德国维尔特公司生产的滚刀刀轴最大安全承载力一般为250 kN。因此,此类滚刀的最大推力只能达到这个数值。而且随着推力的增大,对于刀体和刀圈材料的要求也更加苛刻,刀圈磨损量也会显著增加。如果由于材料问题导致频繁更换或者维修滚刀,反而会使掘进效率下降。因此,掘进机的推力应该作为主要的设计参数之一。

通过试验得到模拟推力与切入深度之间的关系,可见随着切入深度的增加,模拟推力和模拟扭矩均不断增加,这是由于随着刀圈切入岩石,刀圈与岩石的接触面积不断增大造成的。对不同切深作用下的单位体积破岩功进行线性拟合,如图4所示。

图3 切入深度与模拟推力和模拟扭矩力关系曲线

图4 不同切入深度下单位体积破岩功曲线

2.2 滚刀截距对破岩参数的影响

固定切入深度为4 mm时,滚刀在截距为35mm、45 mm和55 mm下的模拟推力和模拟扭矩图如图5和图6所示。由图可以看出,随着滚刀截距的增加,模拟推力和模拟扭矩都近似呈线性增长。这是因为随着截距的增大,相伴随的就是整体滚刀数量的减少,因此单个滚刀破碎岩石量增大,所需推力和扭矩也相应成比例增加。同时,由图可以看出,随着截距的增大,模拟推力的增加量远远大于模拟扭矩的增加量,这是因为单刃盘形滚刀主要通过滚压的方式破岩,其相对于岩石的摩擦阻力没有其它刮削刀具那么大。可见,掘进机的推力对破岩效率的影响相对于其扭矩来说更重要。

2.3 滚刀截距对单位体积破岩功的影响

在试验中,研究了3种切入深度作用下,滚刀间不同截距对滚刀单位体积破岩功的影响,如图7所示。其最佳截距的判定方法为,在此切入深度作用下,破碎单位体积岩石所需要的能量最少。通过对3次截距试验结果进行二次拟合,计算得出抛物线最低点,截距为51.7 mm。根据拟合结果认为,该滚刀在切深4 mm时,最佳截距选用50 mm比较合理。

图5 不同截距下的滚刀模拟推力曲线

图6 不同截距下的滚刀模拟扭矩力曲线

图7 截距对单位体积破岩功影响

3 结语

本文对北京房山地区的高强度花岗片麻岩进行了新设计的385 mm单刃盘型滚刀破岩试验。通过试验得到:盘形滚刀随着切入深度的增加,模拟推力和模拟扭矩之间在一定范围内近似线性增加,而对应的单位体积破岩功在此范围内基本成减小趋势。因此可见,在理论上,推力越大其破岩效果越好。但是由于刀体最大承载力的限制,以及刀圈强度和耐磨性能的影响,推力并不能无限制地增大。滚刀之间的截距对破岩效率影响也较大,一般情况下滚刀截距越小,其整体破岩效果越好,但单刀破岩效率却不一定高;而滚刀数量越多,其制造维护成本和维修时间也会相应增加。因此,追求单刀破岩效率有利于提高掘进效率,降低成本。该滚刀推力为80 kN、单刀扭矩力为4 kN,并且截距为50 mm时,切入深度为4 mm,并能使单位体积破碎功最小。滚刀设计参数符合使用要求。

[1]黄银钉.城市轨道交通全断面岩石掘进机的机型分析比选[J].城市轨道交通研究,2012(6):109.

[2]毛红梅.盾构机空载通过隧道矿山法成洞段的关键技术[J].城市轨道交通研究,2011(12):86.

[3]谭青,张魁,周子龙,等.球齿滚刀作用下岩石裂纹的数值模拟与试验观测[J].岩石力学与工程学报,2010,29(1):163.

[4]谭昊,刘志强,王新,等.煤矿反井钻机滚刀破岩模拟试验台设计研究[J].煤炭科学技术,2013,41(3):92.

[5]王旭,李晓,廖秋林.岩石可掘进性研究的试验方法述评[J].地下空间与工程学报,2009,5(1):67.

[6]宋克志,袁大军,王梦恕.盘形滚刀与岩石相互作用研究综述[J].铁道工程学报,2005,90(6):66.

[7]Sanio H P.Prediction of the performance of disc cutters in anisotropy rocks[J].Int J of Rock Mechanics and Mining Science &Geomechanics,1985,22(3):153.

[8]Nilsen B,Ozdemir L.Hard Rock Tunnel Boring Prediction and Field Performance[C]∥Proc of Rapid Excavation and Tunneling Conference(RETC).Boston:USA,1993:833.

[9]Rostami J,Ozdemir L.A New Model for Performance Prediction of Hard Rock TBMs[C]∥ Proc of Rapid Excavation and Tunneling Conference(RETC).Boston:USA,1993:793.