船舶撞击后导管架安全性评估修复的方法探讨

,, , ,

(海洋石油工程股份有限公司 设计公司,天津 300452)

海洋平台矗立在开阔海域,导管架作为水中基础,支撑着功能模块,避免不了与船舶(如供应船舶)发生碰撞,造成一定的结构损坏和环境污染事故。在导管架的设计中,一般按照API RP 2A[1]规范中的要求,对结构进行校核:①确保导管架在船舶撞击下,不倒塌;②撞击后,平台结构的剩余强度能否抵抗操作环境条件下的荷载作用。多数文献研究侧重于导管架设计中的船舶撞击分析方法[2-3],而关于导管架与船相撞后必要的强度评估和修复研究极少。

据统计,30%的海洋工程结构损坏事故是由船舶撞击造成的,且平台在生产期间,难免遭受油船撞击。并且导管架被船舶撞击后,往往会造成结构破损、环境污染、人员伤亡等灾难性的后果。所以,无论是从安全上、经济上,还是从环境保护上来看,针对导管架遭受船舶撞击后,对其进行整体结构评估和采取必要的修复措施都具有重要的意义。

中国南海某海域的平台在导管架安装完成后,发生了与运输船舶意外撞击事故。结合业主和第三方关注的问题,对导管架的许用能力进行评估,指导现场进行组块吊装作业。同时完成平台在位期间整体结构的安全评估,提出对水下受损杆件进行管内灌浆的修复办法。

1 工程实例

平台水深28.6 m(相对于平均海平面),设有工艺模块、供电模块和生活模块等设施。平台所受水平环境荷载约1 200 t,垂向荷载约2 000 t。平台设计寿命为15年。

1.1 设计情况

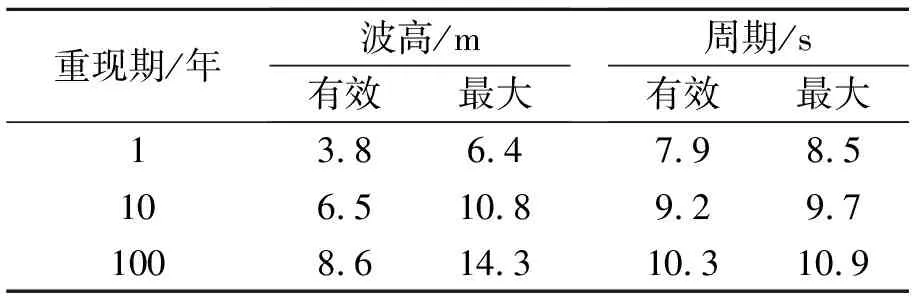

表1所列数据为此平台设计过程中选取的环境荷载,操作工况为1年一遇,极端工况取百年一遇。

表1 该海域波浪的最大分布值

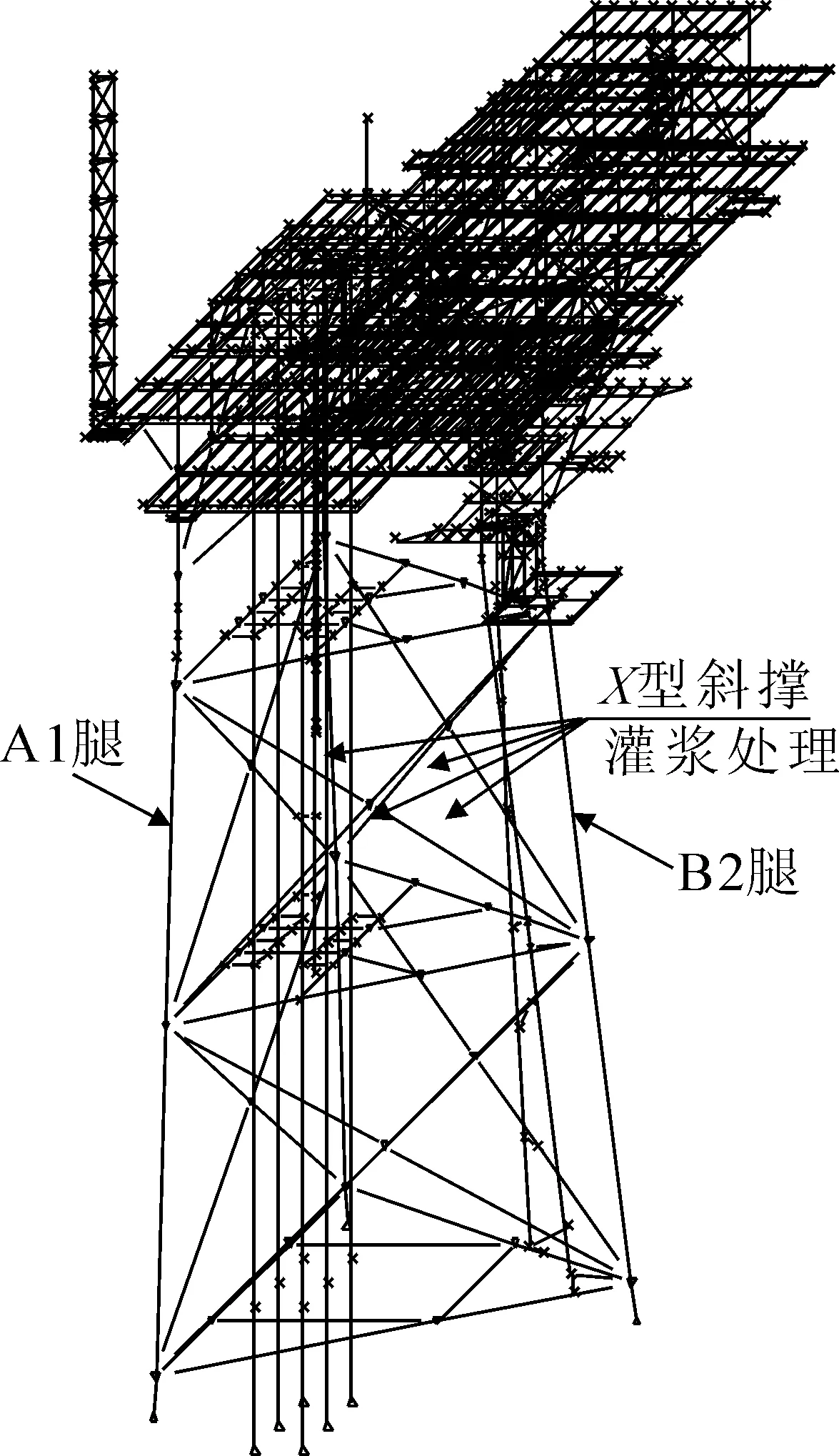

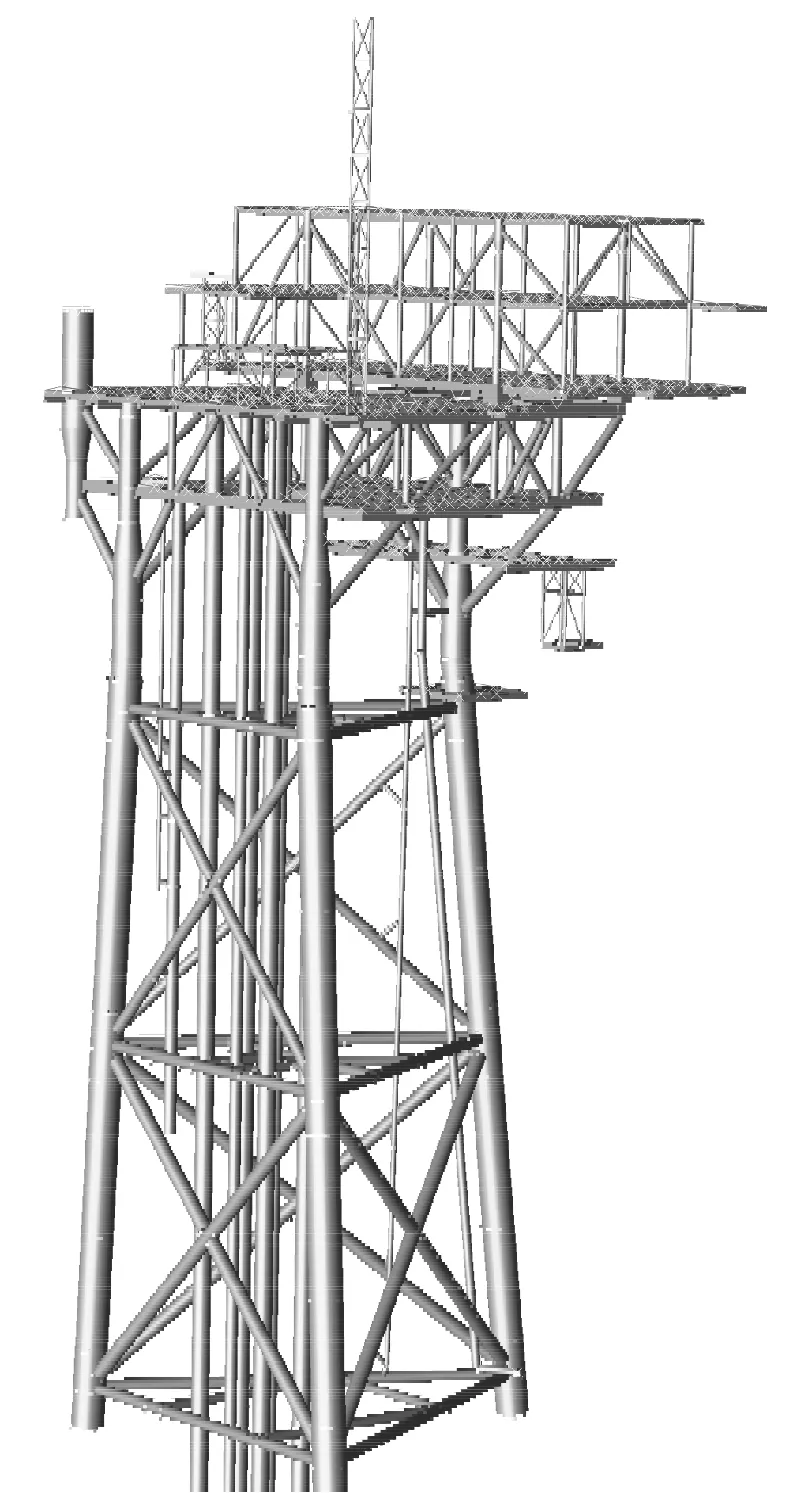

导管架为三腿主桩式,桩径1 524 mm,设计入泥深度约为75 m。导管架立面框架由X撑搭建,分3个水平层,工作点标高为8.5 m。平台设有6根隔水套管、1根立管、1根电缆护管和2根本护管及其它附件。见图1、2。

图1 平台2D杆系单元示意

图2 平台的3D计算模型

1.2 损坏情况

导管架完成海上打桩作业后(仅焊接了几块环冠板,还未进行灌浆处理),与平台群其它采油平台的供应船舶发生碰撞事故。通过检验人员对平台的整体受损情况进行检测及水下调查,给出以下主要破坏部位。

1)A1-B2腿之间水平层拉筋碰撞后凹陷区域长约4.5 m,最大深度达250 mm,且与水平撑相连的斜支撑亦有凹陷变形。

2)遭受船舶撞击侧的立面,栏杆受损严重,部分油漆脱落。

3)在导管架A-A立面,水面附件的一跨X撑杆件有3处凹陷,最长约2 m,宽度200 mm;深达120 mm;另外两处凹坑深度分别为50和60 mm。

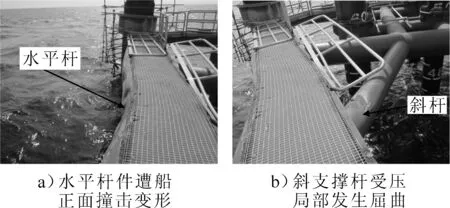

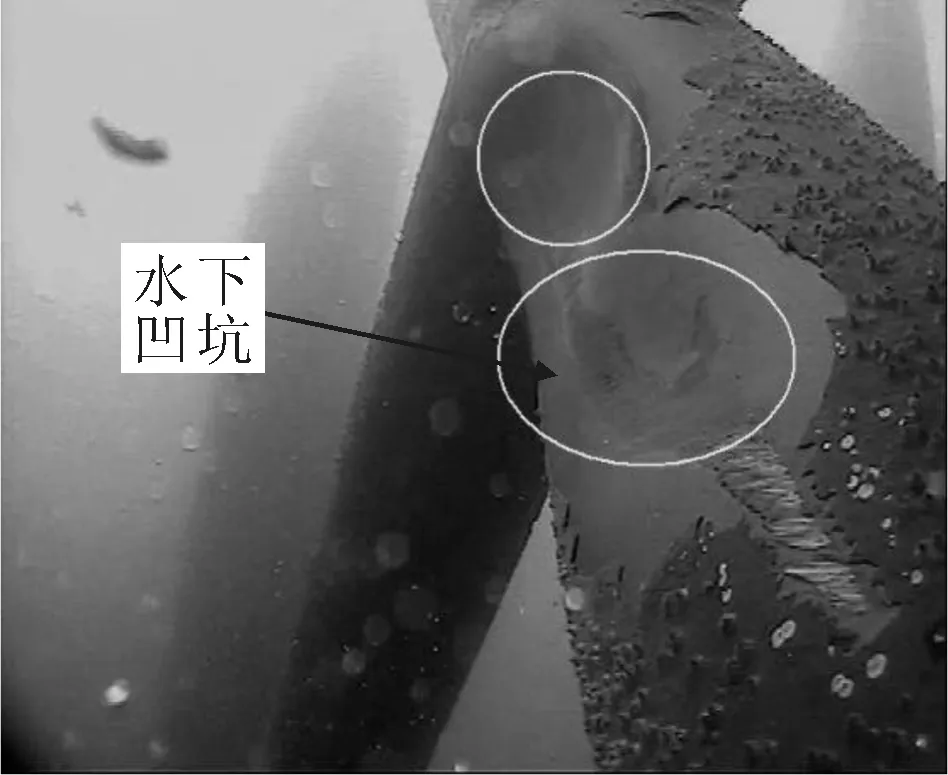

船撞后的导管架受损情况的现场图片见图3、4。

图3 水面以上受损杆件示意

图4 水面以下杆件受损情况示意

2 评估内容

2.1 导管架损坏程度评估

船舶与海洋平台发生的碰撞是结构在很短的时间内在巨大碰撞载荷作用下的一种复杂非线性动态响应过程,存在着大量的非线性问题。在碰撞过程中还包含很多不确定因素,如碰撞的性质、强度、被撞结构和撞击船的状况等。所有这些特点使船舶与海洋平台的碰撞问题的研究变得相当复杂和困难,需要综合应用船舶水动力学、塑性力学、断裂力学和结构可靠性等方面的理论。本文依据API RP 2A规范中的推荐公式,由实测凹坑值反推船舶撞击荷载。通过SACS软件中的倒塌模块对船舶撞击过程进行理论还原。

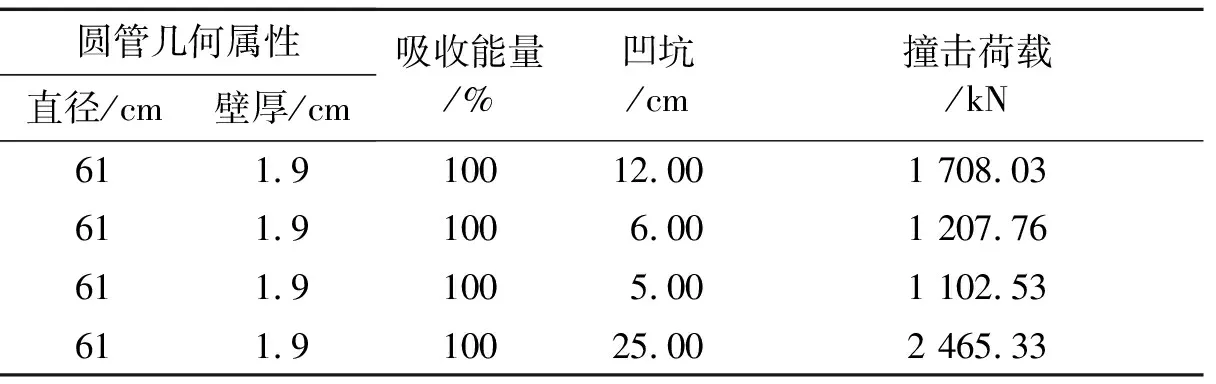

首先通过杆件凹坑值,计算荷载,见表2。

表2 假定船舶撞击导管架的荷载值

荷载计算公式如下。

(1)

Mp=Fyt2/4

(2)

式中:Pd——撞成凹坑所需的荷载;

Mp——圆管的塑性弯矩;

Fy——屈服强度,D,R;

t——圆管的直径、半径和壁厚;

X——凹坑深度,此值若大于10倍壁厚,需进行详细的杆件屈曲分析。

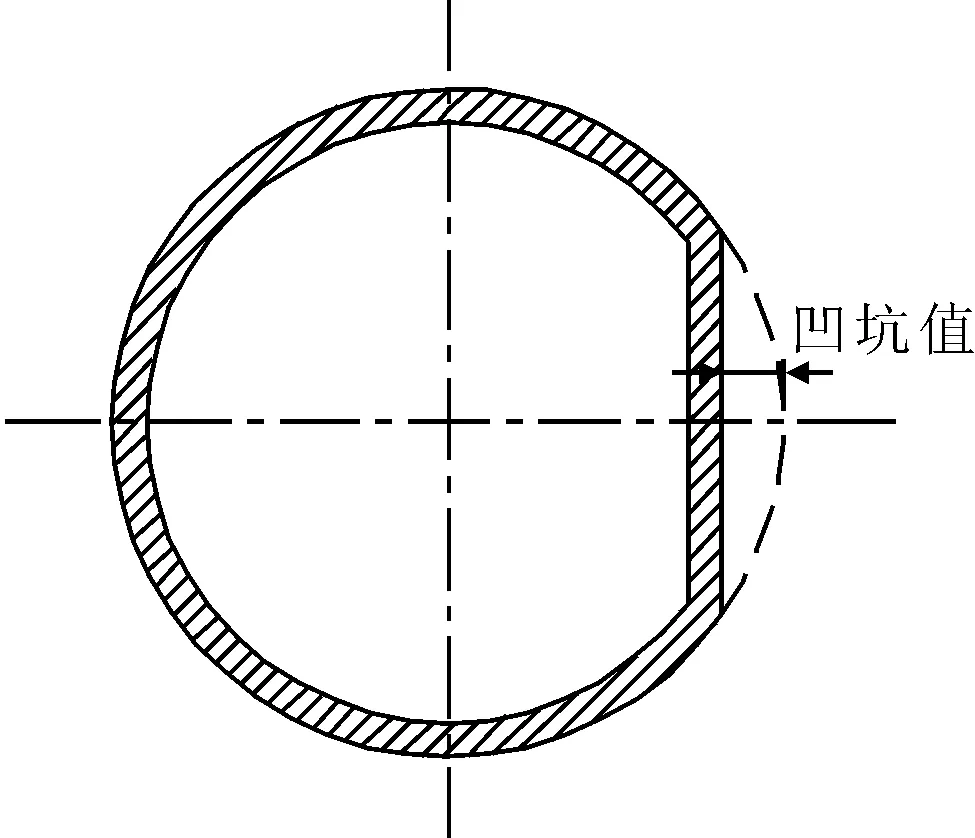

详细公式可参见ISO 19902 中13.7章节内容。图5为杆件凹坑示意。

图5 杆件凹坑示意

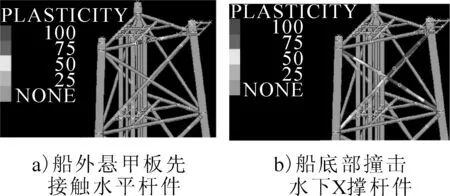

结合船体结构形式和变形量,将表2中的船舶撞击荷载分两步加载到导管架结构上。首先是水上杆件先接触,吸收部分能量破坏后,船体又和导管架水下X撑杆件发生碰撞,结果见图6。

图6 倒塌分析模块给出的结果

从结果中可以看出,结构除了与船体直接相碰的部位发生塑性变形外,其它主要杆件、节点和钢桩均在弹性变形范围内。与水下检测人员给出的结论一致,说明这种数值模拟方法可靠,为此类问题的处理提供了一种可行的解决途径。

2.2 导管架安全性评估

通过上节的初步判断,导管架其它部位完整无损,只要对损坏杆件进行必要的修复,平台即可投入使用。主要工况分析如下。

1)静力分析结果显示,完成水面以上受损杆件的修复,导管架可以满足组块就位的作业要求。

2)疲劳分析结果显示,若不进行水下受损杆件的修复(计算模型中不考虑杆件的刚度,但仍然有环境荷载作用),一方面是平台的第一阶主周期由原来的1.47 s增大到1.95 s,增加幅值达33%;另一方面,导管架立面有一X撑节点疲劳寿命不满足设计要求。

此情况说明,立面X撑结构对平台的整体刚度贡献较大。受损后,结构变弱,所以周期变长,对节点的疲劳寿命不利。通过试算,对受损杆件内部进行灌浆处理,相应的校核内容可满足规范要求。为了得出更符合真实情况的结果,在模拟时,有以下方面需要注意。

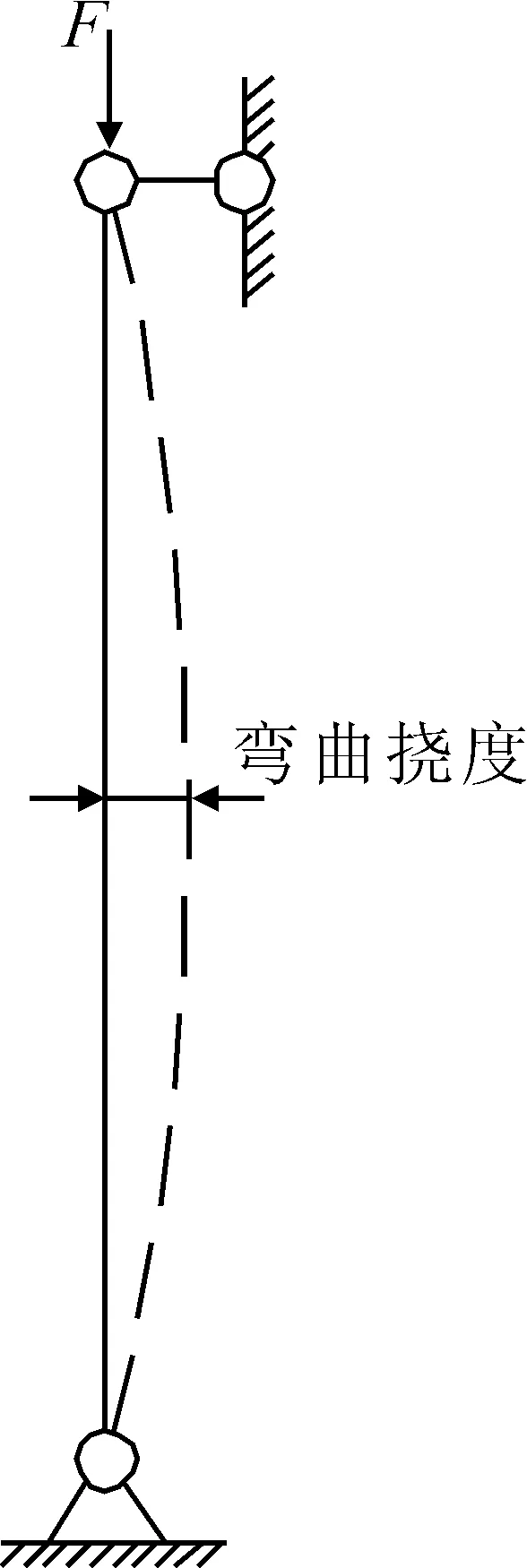

1)受损杆件弯曲度的模拟。被船舶撞击后,杆件除了局部会有明显的凹陷外,整体还会发生偏移,使中心线偏离原杆件位置,见图7。

图7 杆件弯曲度示意

当杆件整体受压时,弯曲度对杆件许用强度影响较大。在荷载保持不变的前提下,在程序中分别设置Out of straightness值为5.0,8.0和12.0 cm时,对应的杆件应力比值分别为0.63,0.78和0.93。折减幅值分别为23%和20%。

所以在现场测量时,不仅要测出局部凹陷值,还应测出整根杆件偏离原位置的偏差值。这样才能为设计者准确评估,判断提供保障。

2)灌浆后的杆件,需考虑泥浆对重量的贡献,修正杆件密度,真实模拟,反映出平台的变化周期。修复后,结构的储备强度比值最小为1.8,大于1.6,满足规范要求。从分析结果可以看出,整个平台最薄弱的地方在钢桩处。受损部位的定期检测是必要的,避免屈曲扩展,给平台安全带来隐患。

3 修复过程

1)首先在组块吊装就位前,完成水上受损杆件的切割。按原尺寸建造完成后,在海上进行组对焊接等更换作业。为了避免焊接热处理带来的变形,可在易发生变形的部位先施加筋板进行固定,避免组块对接出现差错。

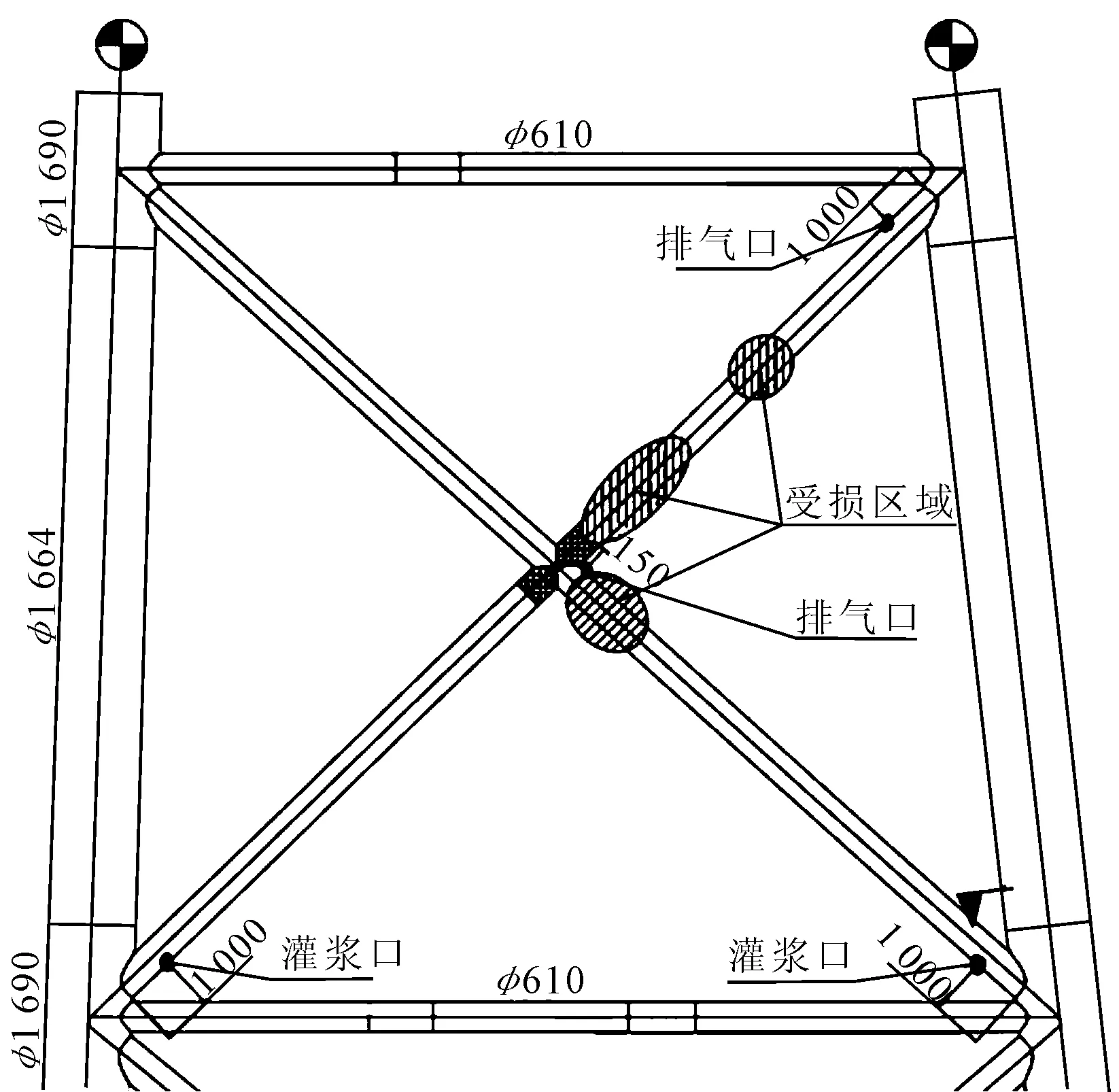

2)考虑到疲劳分析结果,待组块完成就位后,有必要对水下受损杆件进行修复。X撑杆件中有一根是作为撑杆被断开的。为了保证损坏杆件内部都灌上泥浆,开孔方式参见图8。

图8 水下受损杆件开灌浆孔位置示意

具体的开孔位置和大小可根据杆件受力情况和实际操作空间的要求确定。一般情况下,灌浆会提高杆件和节点的强度,但是其作用量化有困难。其中泥浆的强度和灌浆率会在一定程度上影响杆件强度。有文献指出,完全灌浆才能考虑泥浆对杆件强度的贡献。但现场操作很难达到100%的灌浆率,所以后期对受损部位进行定期监测是必要的[4]。

3)对杆件防腐油漆脱落的部位进行补漆修复,避免杆件进一步遭受海水侵蚀。

4 结论

1)此次事故发生时,导管架上设置了障碍灯,说明此法有一定的局限性;考虑导管架安装后,有一段时间才会安装组块,所以针对平台群新建的导管架,建议设置简易雷达以提醒附近船舶,提前规避;当然提高操作人员的安全意识也是必要的。

2)X撑抵御船舶撞击风险的能力高,若一根杆件损坏,立面框架变成K型支撑,仍能保持框架的完整性; K型支撑船撞损坏后,受损立面成为门型框架,对平台结构的整体刚度折减大,对荷载传递不利。

3)通过模拟凹坑大小,反推船舶撞击荷载,施加到数值模拟的平台结构上,进行整体和局部强度核算;结果与水下监测结论一致,验证了数值模拟方法的可靠性。

4)在模拟受损杆件时,须真实地测量杆件受撞后的弯曲度;此值对杆件的许用强度折减较大。

5)泥浆强度对修复后杆件强度的影响不大,主要是刚度贡献。所以施工时,作业者需确保泥浆充满杆件内部,避免出现灌浆出现空隙和不均匀等现象。

6)定期对平台进行必要的动态监测,可以提前筛查结构损伤,以及确定损伤的位置和损伤程度,确保平台在服役期间的安全可靠性。

[1] 杨晓刚,尹汉军,赵鸣鸣,等.应用于崖城住房平台导管架的船舶撞击分析方法[J].中国造船,2002,43:368-373.

[2] 王 亮,阮胜福,王崇鑫,等.一种应用于平台导管架的船舶撞击分析方法[C]∥中国钢结构行业大会论文集.北京:中国钢结构协会,2012:564-567.

[3] 赵效东,张乐山.海洋工程结构物碰撞失效准则探讨[J].船海工程,2012,41(2):144-148.

[4] 李连江,路国章.水下灌浆定形式海底管道立管固定装置研究[J].船海工程,2012,41(2):178-181.