高温合金GH4169高速铣削仿真加工与分析

徐衍锋, 赵灿, 刘玉波

(黑龙江科技大学,哈尔滨150022)

高温合金GH4169高速铣削仿真加工与分析

徐衍锋, 赵灿, 刘玉波

(黑龙江科技大学,哈尔滨150022)

利用Third wave AdvantEdge FEM软件建立了三维切削模型,对高温合金GH4169进行了高速铣削模拟加工。通过模拟分析得到了切削速度、每齿进给量、切削深度对切削热的影响规律;试验中发现,切削速度的变化对切削温度的影响规律与高速切削理论有出入,切削速度的变化对切削温度的影响较每齿进给量和切削深度大。

高温合金;高速铣削;仿真

0 引言

高温合金GH4169由于其优越的机械性能广泛地应用在生活中的各个领域。但是切削加工却成了阻碍其应用的主要原因。GH4169在切削加工中由于切削加工参数不合适,使其表面出现硬化层,加大了刀具的磨损,降低了刀具的使用寿命。单独采用试验加工的方法,既耗费大量的人力物力,又浪费时间。如果采用模拟仿真和实验加工结合的方法,即模拟仿真结果指导实验加工,实验结果再反馈模拟仿真,则两者相互结合,不仅降低了实验加工成本,而且提高了实验加工的成功率[1-3]。

1 模拟仿真

Third wave AdvantEdge FEM是一个基于材料物性的有限元金属切削仿真软件。通过软件仿真替代大量的试切,既避免试切过程中材料的浪费,也节省了时间,缩短设计、加工周期。更重要的是软件仿真为实际加工提供了理论依据,避免传统加工中单方面凭借经验而导致技术的不可复制性、零件质量不可控性[4]。

1.1 模拟仿真用到的模型

本构关系是反映物质物理性能的数学模型。其数学表达式便是本构方程。我们熟知的有胡克定律,理想气体状态方程。本构关系能够描述物质的属性,反映物质本身的规律。材料模型是有限元分析的基础,只有选择合适的材料模型,才能够正确地反映出材料的性质,找出其中的规律,因此材料模型的正确与否会对分析结果产生重大的影响。AdvantEdge中使用的材料模型有[5]:

1)Power Law材料模型(幂指数材料模型)。

式中:g(εp)为应变强化函数,Γ(ε˙)为应力效率函数,Θ(T)为热软化函数。

2)Drucker Prager材料模型。

式中:G(εp,J1)为考虑静水压力的应变强化函数。

3)损伤模型。金属切削加工是材料不断被剥离的过程,因此在模拟时,切屑分离的准则至关重要。AdvantEdge中损伤函数:

4)刀具磨损模型[6]。刀具在切削镍基高温合金时处在一个高温高压的环境下,自身受到切削力和切削热的影响发生磨损,并存在机械、热和化学作用以及摩擦、粘结、扩散等现象。此软件用到的磨损模型是Usui磨损模型:

式中,K和α为材料常数,w为磨损率,T为稳定切削阶段的切削温度,v为切削速度,p为压力。

1.2 有限元建模

试验以镍基高温合金GH4169为对象,选用圆形陶瓷刀片,材质为sialon,刀具直径选为25,工艺参数如表1所示。

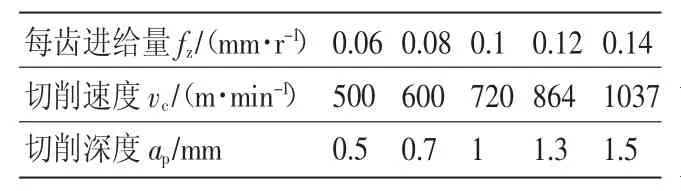

表1 工艺参数

2 仿真结果分析

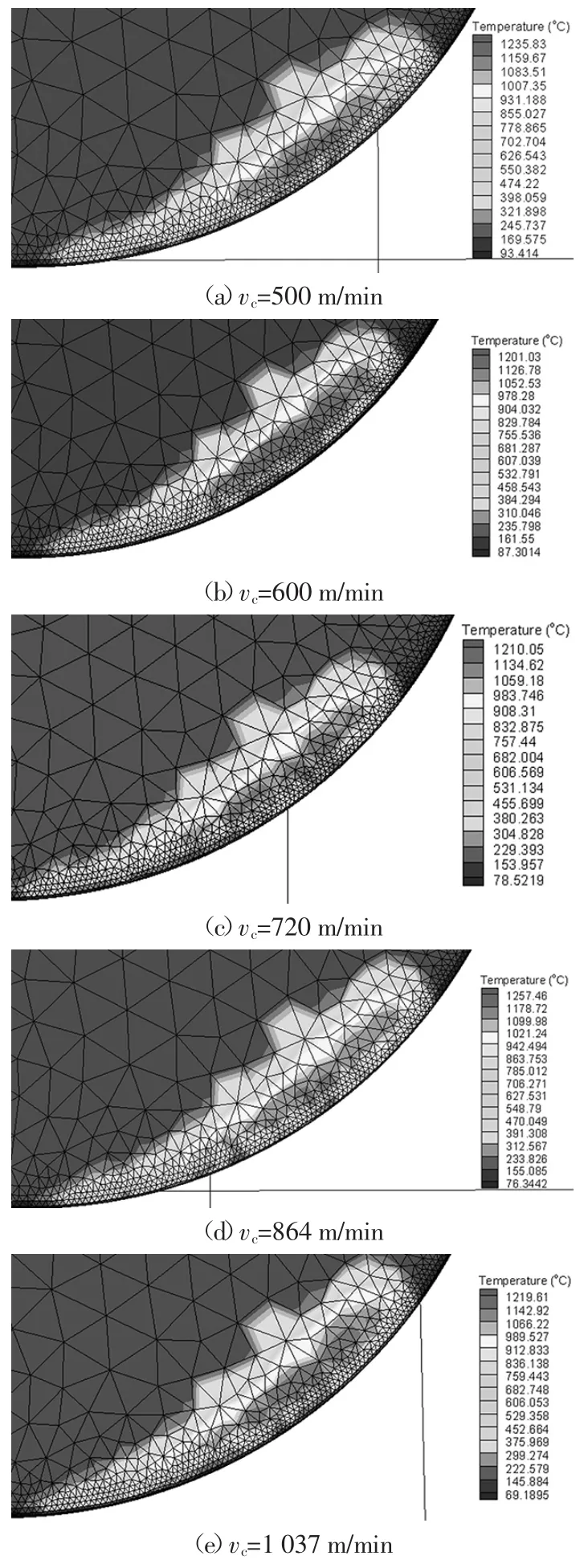

图1 不同切削速度时的切削温度

1)切削速度对切削温度的影响。在图1中可以看出,随着切削速度的提高,切削温度上升。这是因为随着速度的增大,单位时间内金属切除量增大,相应消耗的功率就会增加,切削热上升。随着温度的再升高,图中1(c)和图1(d)表明总的切削温度是升高的,但同时刀具前刀面的温度却有不同程度的下降,这是因为随着速度的增大,切削变形率降低,切屑变形小,切屑带走的热量增大,来不及传到刀具上就被排出,因此刀具前刀面有不同程度的降低。当速度再提高,切屑带走的热量相对稳定,产生多余的热量就会传到刀具和工件上,因此温度再次上升[2]。

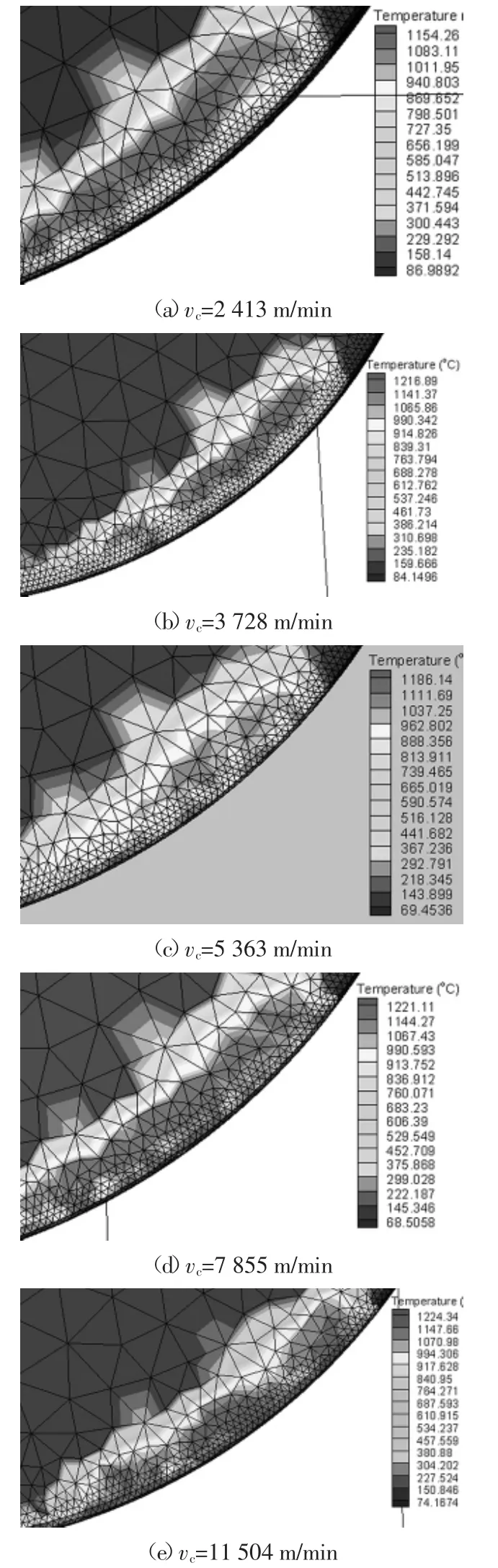

从图1中可以看出,切削温度随切削速度的升高总体呈上升趋势,这与Salomon博士的高速切削理论有出入。当切削速度大于500 m/min时,对于镍基高温合金就已经是高速切削了,切削温度并没有随着切削速度的上升而下降,反而还略有上升。因此在其它参数相同的情况下,再次把切削速度提高,分别为vc=2 413 m/min、3 728 m/min、5 363 m/min、7 855 m/min、11 504 m/min,再次进行模拟,结果如图2所示。

图2 不同切削速度时的切削温度

图2表明随着切削速度的升高,切削温度在1 200℃,没有上升也没有下降,保持在一个较为平衡的状态。

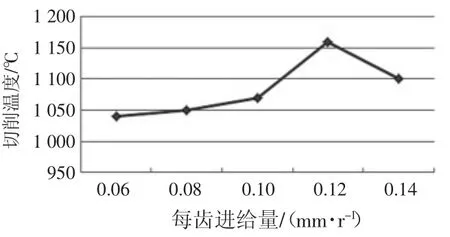

2)每齿进给量对切削温度的影响。从图3可以看出,每齿进给量对切削温度的影响较小,成缓慢上升趋势。这主要是由于随着每齿进给量的增加,切削力上升幅度较小。同时每齿进给量变大以后,金属切除率增加,刀—屑接触长度增大,并且由切屑带走的热量也将增多,因此每齿进给量对切削温度的影响很小[6-9]。

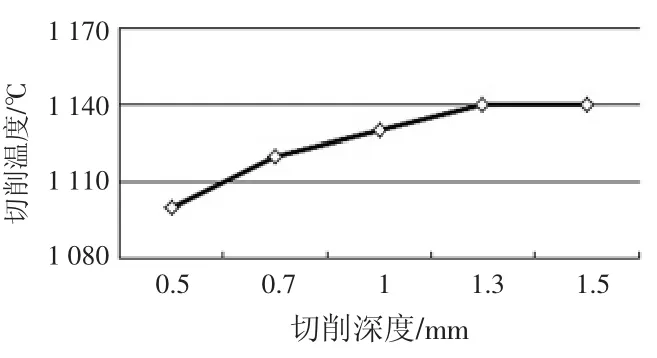

3)切削深度对切削温度的影响。从图4可以看出,切削温度随着切削深度的增加而增大缓慢。这是因为随着切削深度的增大,材料去除率增大,切削力增大,所需功率增大,因此切削温度上升。

图3 每齿进给量对切削温度的影响

图4 切削深度对切削温度的影响

3 结论

通过模拟试验得到以下结论:

1)切削速度的变化对切削温度的影响较大,且变化规律与Salomon博士所提出的理论有出入。考虑到当切削速度在500 m/min时,对于高温合金材料来说已经为高速加工了,当速度达到5 000 m/min甚至更高时,属于超高速切削加工,高速切削的理论可能不再适用。软件的模拟和实际加工会有区别,当达到超高速时,切削机理发生了改变,软件中的模型及边界条件并没有发生变化,因此应进行现场加工后再得出正确的结论。

2)切削深度和每齿进给量的变化对切削温度的影响较小,因此实际加工中,尽量选择较大的每齿进给量和切削深度。

[1] 李红华.高速切削高温合金有限元模拟及试验研究[D].大连:大连理工大学,2012.

[2] 袁崇辉.高温合金GH4169高速切削加工的有限元模拟与分析[D].青岛:青岛理工大学,2011.

[3] 张春燕,任和,任家隆,等.基于DEFORM的镍基合金钢的切削性能仿真研究[J].江苏科技大学学报:自然科学版,2011,25(4):350-353.

[4] 任和,任家隆,郑庆余,等.Inconel718镍基高温合金的切削性能仿真[J].现代制造工程,2011(11):12-16.

[5] 曹成铭,刘战强,林琪.高速铣削Inconel718已加工表面残余应力的有限元分析[J].工具技术,2011,45(5):13-17.

[6] 常春国,刘松平,叶国海,等.高温合金切削过程仿真研究[J].机械制造与自动化,2011,5(40):95-97,123.

[7] 成群林,柯映林,董辉跃.航空铝合金高速铣削加工的有限元模拟[J].浙江大学学报:工学版,2006,40(1):113-117.

[8] 李国和,王敏杰,段春争.基于ANSYS/LS-DYNA的金属切削过程有限元模拟[J].农业机械学报,2007,38(12):173-176.

[9] 吴勃.金属切削加工过程的有限元建模与仿真[D].南京:江苏大学,2006.

(编辑立 明)

Process Simulation and Analysis on High Speed Milling of Superalloy GH4169

XU Yanfeng,ZHAO Can,LIU Yubo

(HeiLongJiang Institute of Science and Technology,Harbin150027,China)

By using the Third wave AdvantEdge FEM software,three-dimensional cutting model is established,and the high speed machining process of superalloy GH4169 is simulated.Through the simulation,influence of cutting heat, which was affected by the cutting speed,feed per tooth,cutting depth,is obtained.According to the test results, influence of cutting speed on cutting temperature discrepancies with the high-speed cutting theory.The influence of cutting speed on cutting temperature is larger than feed per tooth and cutting depth.

superalloy;high speed cutting;process simulation

TP 391.7

A

1002-2333(2014)05-0096-03

徐衍锋(1983—),男,助理工程师,研究方向为机械数控加工;赵灿(1958—),男,教授,硕士生导师,研究方向为机械制造。

2014-03-10

黑龙江省青年科学基金项目(QC2012C029)