阿根廷平车加装轨枕改造生产工艺

王志

(哈尔滨轨道交通装备有限责任公司,哈尔滨150056)

阿根廷平车加装轨枕改造生产工艺

王志

(哈尔滨轨道交通装备有限责任公司,哈尔滨150056)

主要介绍了出口阿根廷平车加装轨枕改造生产工艺及参数控制方法。

阿根廷平车;钢结构;生产工艺

1 车体结构简介

哈轨道装备公司制造分厂于2012年11月7~12日,对首台PNR型阿根廷平车进行了加装轨枕运输架改造试制,主要验证车体改造结构及制造工艺。

轨枕运输架主要由两侧导轨和轨枕承载架构成。其中导轨由固定轨道组成、滑轨组成、桥轨组成三部分构成,均由55 mm厚Q345E钢板加工成型,其余支撑座、护轨以及托板组成材料为Q450NQR1高强耐候板;轨枕承载架由Q235B工字钢等构成。在试制中,总结生产过程,以备批量生产参考。车体改造前、后如图1、图2所示。

图1 改造前

图2 改造后

2 试制过程

1)车体测量、局部打磨、划安装线。将需改制的PNR型阿根廷平车架至标准架车凳,对车体原始状态进行测量;根据设计图纸所示固定轨道、托板组成等改造件安装位置,将表面油漆进行打磨,露出金属母材,便于加装配件的焊接作业;在车体上划打各配件安装定位线。

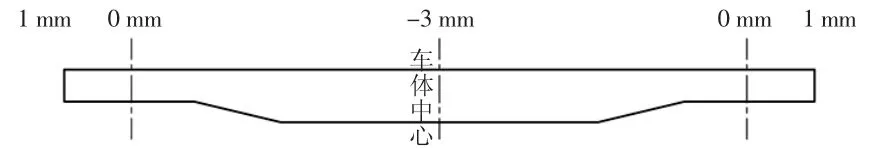

车体初始挠度状态如图3所示。

图3 车体初始挠度状态

2)固定轨道组装。首先以车体挠度最大区域即车体横向中心处为基准,将该处托板组成与车体紧密组装,使用水准仪测量托板承载面高度,其余托板组成则以中心处为基准安装,增加垫板将各托板承载面高度调整一致;将轨道依次吊运至承载面,调整直线度、上平面高度差(保证轨道顶面的单侧高低差在3 m范围内不大于1.5 mm/m,局部不大于3 mm;截面高度差不得大于3 mm)及两轨道间距(3000±2 mm)。

3)一次焊接。考虑到焊接热变形,两轨道间每1.5 m使用DN32钢管做工艺支撑,对托板与地板、托板与轨道间焊缝及车体内部焊缝进行了焊接;焊后测量两轨距受热变形情况,发现工艺管发生弯曲。待车体温度降至室温,换用240型槽钢以及千斤顶装置再次进行内部支撑。如图4所示。

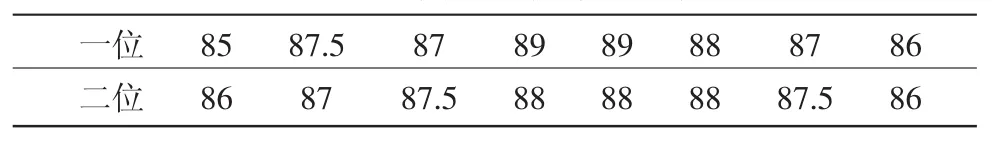

两侧轨道横截面高度见表1。

图4 一次焊接

表1 两侧轨道横截面高度 mm

4)一次翻转焊接。焊接车体外部焊缝,待降至室温,两侧轨道间距基本恢复至对装尺寸3 000±2 mm;单侧轨道高度差最大3 mm/m。

车体挠度状态如图5。

两侧轨道横截面高度见表2。

5)轨枕承载架、支撑座、护轨组装:依次将车体其他配件组装至车体上。

图5 焊后车体挠度状态

表2 两侧轨道横截面高度 mm

6)二次焊接。考虑到结构原因,焊接量较大,且车体已变形,焊接前实施焊接变形限制:使用丝杠等夹具将车体端部四角与地面基础连接,同时在车体横向中心地面位置使用千斤顶装置支撑,分别作用于底架侧梁、中梁上。在反变形状态下实施焊接。温度降至室温时拆除反变形装置,并进行翻转焊接。

车体最终状态见表3。

表3 车体最终状态

两侧轨道横截面高度差见表4。

根据试制数据显示,单侧轨道上平面的平面度超限,最大3 mm/m;轨道旁弯超限,最大2 mm/m;两侧轨道横截面高度差未超限,最大3 mm;轨道内距基本符合,此时车体已变形,呈下挠状态。

表4 两侧轨道横截面高度 mm

3 批量生产工艺思考及实施

车体焊接热变形控制为制造过程重点控制项目。批量生产时应在试制基础上,增大反变形强度。同时通过数据显示,二次焊接对车体热影响最大,所以批量生产时的顺序应先进行轨枕运输架的组焊,后进行轨道组焊,将焊接变形影响降至最小。哈轨道装备公司于2014年2月进行了51辆阿根廷平车批量改造生产,通过试制时的生产工艺支持,批量生产的车体状态均符合设计图纸及技术协议要求,生产工艺合理、顺畅,满足了客户要求。

(编辑昊 天)

U 272.3

B

1002-2333(2014)05-0290-02

王志(1981-),男,工程师。

2014-03-07