拖拉机箱体反向偏心插补镗车端面加工研究

白俊杰

(第一拖拉机股份有限公司第三装配厂,河南洛阳471004)

拖拉机箱体反向偏心插补镗车端面加工研究

白俊杰

(第一拖拉机股份有限公司第三装配厂,河南洛阳471004)

通过对拖拉机变速箱体结构的加工工艺性分析,结合工艺实验的结论,提出变速箱体反向偏心插补镗车端面的加工方案及具体的工艺步骤。

变速箱体;反向偏心插补;加工工艺;加工程序

0 引言

拖拉机传动箱体一般为部分开放式结构,为了保证整个箱体零件的强度和刚性,在箱体内部会设计较多的铸造加强筋及加厚台阶,同时内腔还有很多用于连接外部孔及销轴用的工艺凸台,造成整个零件内部结构紧凑,干涉区域较多。在整个拖拉机的产品系列中,常先对变速箱体进行改进,以获得更多的速度和功率变化,来满足市场的变化和需求。

当变速箱体内部传动系统发生变化时,增加的零部件(如变速齿轮、传动轴、拨块等)在装配时常和箱体内腔铸造结构发生干涉,这就需要在箱体加工时消除干涉,在保证整机性能前提下方便装配。

在消除箱体结构干涉改制中,有些干涉部位较为特殊,位于箱体内腔,同时给加工造成干涉,造成加工的不方便。现就一种特殊位置消除干涉加工进行工艺分析。

1 加工工艺性分析

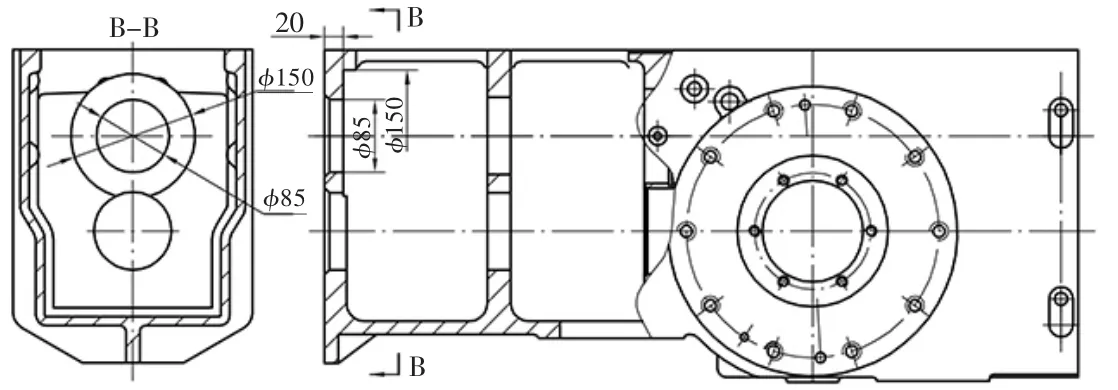

如图1所示箱体的改制,需要在箱体左端隔板内壁φ85 mm孔位置反向加工出一个φ150 mm台阶端面,用于消除因机型改进新安装的变速齿轮同箱体内壁的干涉。

此加工位置加工工艺性较差,处于箱体的最左端,需要加工的面在φ85 mm孔的右侧,处于箱体内部。如果加工φ150 mm端面,通常从右面入刀加工较为便利,但右端还有两层内腔隔板,干涉距离较长,从右侧进行加工,刀具和工艺设计均较为困难。

图1所示箱体的上面整个敞开,但上面为夹具定位面,加工时此面朝下,无法使用。因此采用从左侧φ85 mm孔口入刀来完成φ150 mm台阶端面的加工。

图1 箱体结构

对于通过底孔口,在孔背端面进行台阶面的加工,常规工艺上采用三面刃盘铣刀在加工中心上使用插补铣来完成加工,利用三面刃盘铣刀的前后两侧面均可进行切削加工的特点,完成背铣加工。但该结构使三面刃铣刀的使用受到限制,底孔直径为φ85 mm,需要加工的背面台阶端面直径为φ150 mm,单边需要加工的半径差32.5 mm。能够通过φ85 mm孔的标准三面刃铣刀直径为φ80 mm,刀具夹持直径为φ32 mm,最大切削深度只有23 mm,小于32.5 mm切削行程,无法满足加工要求。

若对三面刃铣刀进行非标特制,需将刀具的最大切削深度增加至32.5 mm方可满足加工要求。在满足铣削深度要求前提下,同时满足刀具能够通过φ85 mm底孔,并且通过底孔后刀具在加工时,在保证完成φ150 mm直径的端面铣削同时,又要消除刀具做圆弧插补运动时同φ85 mm底孔的运动干涉,刀具的夹持直径必须由原先的φ32 mm减至φ20 mm以下,从而降低了刀具的强度,无法完成大面积粗铣加工。

因此采用在加工中心上使用镗刀进行反镗插补端面加工的方法,利用镗刀单刀镗车的功能和加工中心的标准圆弧插补程序来完成端面加工。

2 工艺实验

为节约刀具成本,将生产现场已有加工中心刀具BT50-TZ50-195直角粗镗刀进行改制,用于反镗加工。为消除刀杆在加工时同φ85 mm底孔的干涉,将刀具前端直径由φ50 mm加工至φ40 mm以下。该刀具使用12 mm× 12 mm焊接式镗刀杆,刀具镗刀主偏角为90°。改制后的刀具能够完成反镗加工,但是在实际加工中存在以下问题:

1)改制刀具为整体式刀具,通用性较差,刀体的部分损坏会造成整个刀具的更新。

2)为实现加工时插补镗车的运动轨迹,刀具在改制时将刀体前端直径车削至φ40 mm以下,以避免进行插补运动时,在加工中同φ85 mm底孔干涉。但BT50-TZ50-195刀具为标准刀具,刀体改制后,刀体刚性变差,整个刀具在加工过程中产生振动,直接影响加工表面的加工质量。

3)刀头的镗刀刀杆为焊接刀杆,12mm×12mm方体刀杆,加工过程中刀杆悬伸太长,刀杆强度差,加工余量稍大或遇到材料硬点时,刀杆极易损坏。

4)该刀具安装的镗刀杆为直角90°刀杆,刀具副偏角接近0°,在镗至端面外圆时,由于刀杆悬伸较长,刀杆同已加工面干涉,使得整个刀具切削抗力较大,造成刀杆或已加工表面破坏。

3 根据工艺实验对加工方案进行改进

根据实际使用情况得出以下结论:改制后的刀具在生产现场的使用并不理想,必须提高刀体的刚性和强度,来保证加工过程中切削的稳定性。并且需要解决在使用过程中出现的下述问题:1)刀具在生产现场使用的通用性;2)增加刀体强度,减少长径比;3)增加镗刀杆的强度,减少加工振动;4)选择合适的切削角度,避免镗刀杆的干涉。

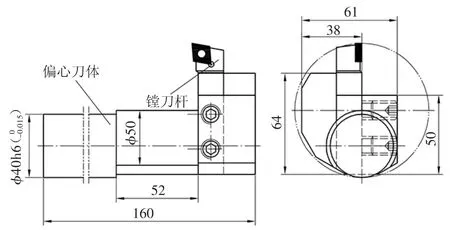

由以上结论,对反镗刀具进行了重新设计,刀具分3个部分:刀具夹持部分、镗刀杆夹持部分、中间连接部分,如图2。

图2 刀具结构

如图2所示,该刀具在加工中心上使用,采用了刀体和刀柄分体设计,刀体前端刀柄夹持部分设计成φ40H6削平型刀杆。刀柄使用标准加工中心模块化BT50主刀柄,为SANDVIK标准Capto模块化刀柄系统部件,由侧压刀柄(C6-391.27-40 085)和BT主刀柄(C6-390.58-50 040)两个模块组成。模块化刀柄系统的优点是通过更换不同型号的主刀柄,即可在不同类型主轴的设备上使用。与夹持部分紧连的刀体部分设计成φ50 mm,提高了整个刀体的强度和刚性,同时增大的刀体直径也直接减少了刀具的长径比,提高了刀具的稳定性。此刀体部分在加工过程中处于φ85 mm底孔中(如图3所示),φ50 mm的刀杆直径在底孔中做圆弧插补运动过程中会同φ85 mm的底孔发生干涉。为消除加工干涉,对刀体进行偏心设计,在刀杆沿轴向方向干涉区域进行了削平处理。

图3 刀具加工过程中的切削状态

在刀具的回转运动过程中,此部分刀体与其后面相邻的刀头夹持部分共同处于偏心旋转状态。

用于夹持镗刀杆的刀头夹持部分也进行了增加刚性和强度的设计,整个刀头部分进行了加厚,并根据镗刀杆的安装位置,将夹持部分在直径方向上加大,增加了整个刀头部分的体积,增大了刀杆同刀头夹持部分的接触面积,保证安装后的镗刀杆牢固可靠,同时增加了加工过程中的稳定性。

为提高镗刀杆强度和刚性,刀杆采用SANDVIK标准侧压式镗刀杆DCLNR1616H12,镗刀杆为16mm×16 mm,刀片型号为CNMG120408-KR3210。为保证刀片在加工过程中的稳定性,刀片的压紧形式为压板压紧。

刀片选用菱形刀片,安装后的刀片主偏角大于90°,达到约93°~95°,副偏角约20°,能够很好地解决刀具副切削刃及刀杆对已加工表面干涉问题,消除了在加工中对已加工面的损伤。

整个刀头部分在加工时需要越过φ85 mm底孔后再进行反镗加工(如图3),为消除同底孔的干涉,同样将刀头部分轴向方向干涉区域进行削平处理(如图2侧视图)。

4 加工工艺过程及加工程序

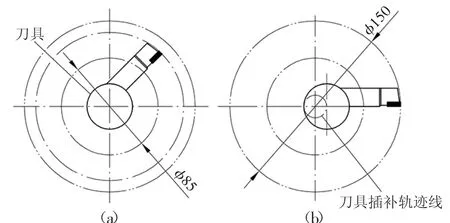

刀具加工过程中的切削状态如图3,先将刀具刀头部分通过φ85 mm底孔,进行刀具中心定位,如图4(a),定位后刀具做X方向偏置,如图4(b),然后刀具开始旋转,准备切削。

图4

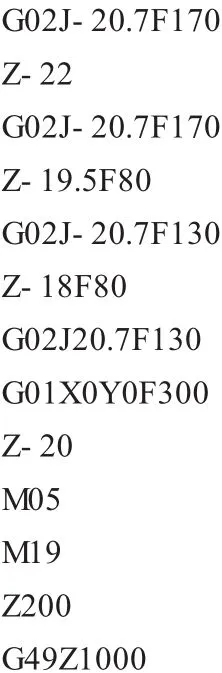

此切削加工的加工程序主要使用了FANUC标准圆弧插补指令,利用刀具插补圆弧和刀具自身的旋转,及镗刀的运动轨迹将整个圆端面镗车出来。由于加工时从毛坯面开始加工,零件内壁存在拔模斜度,加工余量深浅不一,因此将余量分为6~7次完成整个镗车加工。

标准FANUC代码加工程序:M30

5 结语

改进后的刀具和加工工艺,经过在生产现场的使用,加工稳定、切削过程中无振动、加工面无损伤,满足产品图纸和装配的要求。

[1] 孟少农.机械加工工艺手册[M].北京:机械工业出版社,1998.

[2] 袁锡璠.现代机械制造工艺装备标准应用手册[M].北京:机械工业出版社,1997.

(编辑立 明)

TH 161

B

1002-2333(2014)05-0175-03

白俊杰(1971—),男,工程师,主要研究方向数控设备及拖拉机变速箱体加工工艺。

2014-02-23