火电厂烟气脱硫装置运行方式及设备的改进

薛 峰,罗小枫

(1.华电四川发电有限公司内江发电厂白马电厂,四川 内江 641005;2.四川白马循环流化床示范电站有限责任公司,四川 内江 641005)

某电厂2×200 MW机组脱硫装置,于2006-10-31完成168 h试运行。由于环保要求的提高,根据该厂实际工作过程中积累的经验,对烟气脱硫装置烟气系统运行方式和仪控设备进行了改进。

1 脱硫烟气系统运行方式的改进

该电厂脱硫系统为老厂改造脱硫系统,按当时环保要求设计了旁路挡板。随着环保要求的日益提高,2010年6月电厂所在地的环保局对该旁路挡板进行了铅封。

燃煤电厂锅炉工艺特点决定了锅炉启动必须投入点火助燃用油,而含油烟气进入脱硫系统会恶化浆液品质,所以脱硫工艺要求必须缩短含油烟气进入脱硫系统的时间或不让其进入。即通过控制开关旁路挡板和原烟气挡板,来控制含油烟气进入脱硫系统的时间,但是这样势必会降低脱硫投运率。因此,如何既减少含油烟气进入脱硫系统的时间,又保证脱硫投运率,是一个必须综合考虑的问题。

旁路挡板铅封后,不管是从减少环保局铅封次数还是从减少烟气直排大气(提高脱硫投运率)角度来说,都应尽量减少开启旁路挡板的次数。因此,对烟气系统运行方式做了相应改进。

1.1 烟气系统运行方式的改进

1.1.1 旁路挡板铅封前的运行方式

运行中,单炉通烟切换为双炉通烟的操作为:

(1)接到值长“脱硫双炉通烟”命令后,联系锅炉班长、两炉主操,准备进行切换操作,然后开启待通烟侧挡板密封并运行风机;

(2)将增压风机动叶调节由自动切换为手动,逐渐开启原通烟侧旁路挡板,同时关小增压风机动叶开度;

(3)当原通烟侧旁路挡板已全开,增压风机动叶已关至最小时,开启待通烟炉原烟气挡板、净烟气挡板;

(4)缓慢开大增压风机动叶开度,同时逐渐关闭双炉旁路挡板,直到完全关闭,操作过程中密切注意增压风机入口烟气压力,防止烟压大幅波动;

(5)切换完毕,将增压风机动叶调节切换为自动,并汇报值长。

运行中,双炉通烟切换为单炉通烟的操作为:

(1)接到值长“停止一台锅炉通烟”命令后,联系锅炉班长、两炉主操,准备进行切换操作;

(2)将增压风机动叶调节由自动模式切换为手动模式,逐渐开启两炉旁路挡板,同时关小增压风机动叶开度;

(3)当两炉旁路挡板已全开,增压风机动叶关至最小时,关闭待停炉原烟气挡板、净烟气挡板;

(4)缓慢开大增压风机动叶开度,同时逐渐关闭通烟炉旁路挡板,直到全关;

(5)切换完毕,将增压风机动叶调节切换为自动,并汇报值长。

1.1.2 旁路挡板铅封后的运行方式

运行中,单炉通烟切换为双炉通烟的操作为:

(1)接到值长“脱硫双炉通烟”命令后,联系锅炉班长、两炉主操,准备进行切换操作;

(2)将增压风机动叶调节由自动切换为手动;

(3)开启待通烟炉净烟气挡板;

(4)在DCS上每次设定1~2个脉冲进行操作,开启待通烟炉原烟气挡板门,并维持增压风机入口压力在-0.2~-0.5 kPa,密切监视增压风机电流,直至原烟气挡板门全部开启;

(5)缓慢开大增压风机动叶开度,同时逐渐关闭待通烟炉旁路挡板,直到完全关闭,操作过程中密切注意增压风机入口烟气压力及风机电流;

(6)操作完毕,将增压风机动叶调节切换为自动,并汇报值长。

运行中,双炉通烟切换为单炉通烟的操作为:

(1)接到值长“停止一台锅炉通烟”命令后,联系锅炉班长、两炉主操,准备进行切换操作;

(2)将增压风机动叶调节由自动切换为手动,逐渐开启待停通烟炉旁路挡板;

(3)待停通烟炉旁路挡板已全开,缓慢调节增压风机动叶开度,逐步关闭待停通烟炉原烟气挡板;维持增压风机入口压力-0.2~-0.5 kPa,并密切监视增压风机电流;

(4)待停通烟炉原烟气挡板门全部关闭后,关闭待停通烟炉净烟气挡板门;

(5)切换完毕,将增压风机动叶调节切换为自动,并汇报值长。

1.2 旁路挡板铅封前后通烟方式的改进

(1)旁路挡板铅封后,增加原烟气挡板脉冲点动操作方式。在单炉通烟切换为双炉通烟和双炉通烟切换为单炉通烟2种通烟方式时,通过脉冲点动操作方式调节待通烟炉或待停通烟炉的原烟气挡板门,调节增压风机入口压力。旁路挡板铅封后均不操作固定通烟炉已关闭的旁路挡板,实质上是通过脉冲点动操作方式调节待通烟炉或待停通烟炉的原烟气挡板门,来代替操作旁路挡板门。

(2)旁路挡板铅封前,在单炉通烟切换为双炉通烟和双炉通烟切换为单炉通烟2种通烟方式时,操作前均需开启两炉旁路挡板:单炉通烟切换为双炉通烟时,开启原通烟侧旁路挡板;双炉通烟切换为单炉通烟时,逐渐开启两炉旁路挡板。相比旁路挡板铅封后的操作步骤,旁路开启次数更多;并且该厂为调峰机组,发电机组低负荷投油稳燃时必须开启旁路挡板,因此旁路挡板开启次数更为频繁。

(3)对于“两炉一塔”脱硫装置,通过增加原烟气挡板脉冲点动操作方式,杜绝了单双炉切换过程中频繁开启旁路挡板门的情况,满足了旁路挡板铅封后尽量少开启的环保要求。

2 GGH下部烟道烟气泄漏危害与设备修复

GGH作为降低高温烟气温度和提升低温烟气温度的回转式换热器,始终处于脱硫系统最恶劣的环境中。脱硫系统自投运至2011年,已运行了5年,由于种种原因未对GGH进行检修,致使运行状况良好的GGH发生了严重的下部烟气泄漏。

由于GGH下部烟道烟气泄漏非常严重,脱硫运行期间人员无法靠近。在脱硫系统全停后,对脱硫GGH吹扫程控系统和蒸汽流量计进行了全面检查,确认GGH吹扫程控系统已全部报废,GHH蒸汽吹扫流量计系统全部腐蚀损坏,GGH转速测量系统腐蚀情况严重,氧化风机油站控制箱继电器和接触器损坏较多。

2.1 烟气严重泄漏的危害

2.1.1 对GGH吹扫程控系统的危害

(1)GGH吹扫程控柜腐蚀严重,输入、输出继电器和接触器通电后流出了液体,表明继电器触点和接线柱已被酸雾浸蚀。

(2)GGH吹扫程控系统由1块CPU和3块输入、输出块组成。拆下PLC系统后,能直接拷贝的数据只有近1KB(正常情况下应在几百KB以上),表明CPU程序已丢失。拆开CPU后,发现电路板已严重腐蚀短路,且输入块内部电路板件已被酸雾浸蚀,现出白色印记。

(3)操作员面板为液晶显示器,是PLC系统的人机对话口。操作员面板通电后只有背光显示,没有数据显示,这表明其内部组态数据已全部丢失。

2.1.2 对GHH蒸汽吹扫流量计系统的危害

GHH蒸汽吹扫流量计系统的变送器和流量显示积算仪内部电路板件已全部腐蚀损坏。

2.1.3 对GGH转速测量系统的危害

安装于GGH轴承上的转速测量齿盘已被严重腐蚀,无法使用(已加工备用齿盘)。转速测量探头压紧圈和支架也严重腐蚀,急需更换。

2.1.4 对氧化风机油站控制箱的危害

氧化风机油站控制箱继电器和接触器等的损坏较多。

2.2 损坏设备及系统的修复

2.2.1 GGH吹扫程控系统

联系程控系统生产厂家——上海克莱德贝尔格曼机械有限公司,对更换的全套程控系统提出技术要求:液晶操作面板应安装于控制箱门内侧,操作员开门后即可操作;控制箱门密封条质量要好,密封效果要好;控制箱下方电缆穿入孔加工成方孔,以利于用电缆封堵材料密封。

2.2.2 其他系统

将GHH蒸汽吹扫流量计系统全套更换,3套GGH转速测量系统更换1套,更换氧化风机油站控制箱中损坏的继电器和接触器。

2.2.3 GGH烟道泄漏修复情况

更换了GGH系统大部分损坏脱落的换热元件,对下部泄漏严重的钢烟道进行了修补并重新防腐,彻底消除了烟气泄漏的情况。

3 相关改进

3.1 改进必要性

3.1.1 密度计

21号、22号炉脱硫吸收塔和石灰石浆液箱液位计原设计为:由2台差压变送器在吸收塔取一定高差,经DCS将高差转换为浆液密度。因脱硫浆液沉积的特性,引起差压变送器取样管路堵塞,造成用于计算液位的密度值不准确,导致运行人员长期不能正常监视吸收塔和石灰石浆液箱液位。

3.1.2 脱硫吸收塔pH计

21号、22号炉脱硫吸收塔pH计安装地点不当,造成pH计长期损坏。该pH计安装于石膏排除泵出口、石膏旋流站旁,脱水系统正常运行时pH计可以正常工作;石膏排除泵运行,脱水系统停运时,pH计所在管路浆液回流至吸收塔,管路压力降低,造成管路不能充满浆液,导致pH计损坏;石膏排除泵停运时,不能监视pH值。

3.2 改进方案

3.2.1 吸收塔密度计安装方式的改进

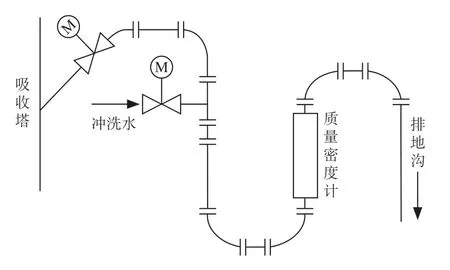

利用吸收塔原密度变送器取样口作为质量密度计进浆口,通过衬胶管引流至质量密度计,采用自流方式直接排放至地沟并安装1路冲洗水,如图1所示。

图1 吸收塔质量密度计安装方式改进

3.2.2 石灰石浆液密度计安装方式的改进

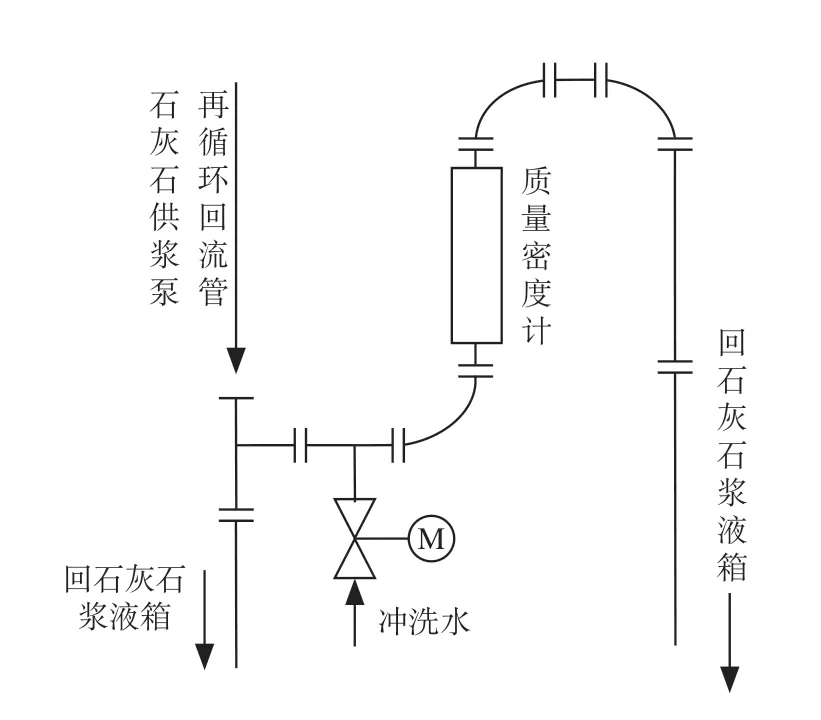

利用石灰石供浆泵再循环回流管,在石灰石浆液箱顶部回流管上安装三通,通过衬胶管引流至质量密度计,最后通过顶部开孔回流到石灰石浆液箱,并安装1路冲洗水,如图2所示。

图2 石灰石浆液密度计安装方式改进

3.2.3 脱硫吸收塔pH计安装方式的改进

pH计取样探头取样口从石膏漩流站进浆管改到吸收塔密度变送器备用取样口(吸收塔3.3 m处),通过衬胶管分为2路,引流至2个pH计探头,采用自流方式直接排放到地沟,并在取样总管上安装1路冲洗水,如图3所示。

3.3 DCS的相关改动

(1)将用于计算吸收塔液位和石灰石浆液箱液位的密度值,改为连接相应质量密度计输出值。

(2)DCS画面增加吸收塔质量密度计流程图,增加进浆电动门和冲洗水电动门操作画。

(3)DCS画面增加石灰石浆液箱质量密度计流程图,增加冲洗水电动门操作。

(4)pH计流程图画面按图3改动。

图3 脱硫吸收塔pH计安装方式改进

(2)实施吸收塔质量密度计安装方式改进后,吸收塔浆液密度显示完全恢复正常。由于采用自流方式直接排放到地沟,并定时冲洗管路,基本避免了管路堵塞现象。

(3)实施石灰石浆液密度计安装方式改进后,因石灰石浆液泵出口压力大,密度计引流管比再循环管小很多,造成管路堵塞现象严重,影响密度显示,需后续改进。

1 马岩昕,马 越.脱硫系统运行中出现的问题及应对措施[J].电力安全技术,2013(5).

4 改进效果及存在问题

(1)脱硫吸收塔pH计安装方式改进后,因浆液自流冲刷电极程度明显低于泵冲刷,电极使用周期明显加长,而且彻底改变了原来因脱水系统停运和石膏排除泵停运导致pH计无法显示的状况,使pH值监视可以正常进行。