动态旋风分离器数值模拟及实验研究

于洲,马春元

(山东大学燃煤污染物减排国家工程实验室,山东 济南 250061)

研究开发

动态旋风分离器数值模拟及实验研究

于洲,马春元

(山东大学燃煤污染物减排国家工程实验室,山东 济南 250061)

旋风分离器具有结构简单性能稳定等优点,但对于粒径10μm以下颗粒,分离效率较低。本文对普通旋风分离器进行改进,设计了带有旋转叶片的动态旋风分离装置,并进行了实验和数值模拟研究。数值模拟气相采用RNGk-ε模型与RSM模型相结合的算法,颗粒相与气相之间采用以欧拉-拉格朗日气固两相流耦合思想为基础的DPM模型进行模拟,主要研究了装置内部流场和颗粒分离效率与进口气速和转子转速之间的关系,并与实验中通过静电低压悬浮颗粒取样器(ELPI)获得的装置分离效率进行了对比。模拟和实验结果表明,装置切向速度场中转子部分的切向速度主要由叶片转速决定,转子外部区域的切向速度则主要由进口气速决定,且在一定的转速和进口气速下,动态旋风分离器对粒径在5μm以上的颗粒有良好的脱除效果。

计算流体力学;分离;离心;动态旋风分离器

旋风分离器由于具有结构简单、制造安装费用低、操作维护简便、性能稳定等优点,问世以来得到了广泛的应用[1]。然而,由于传统的旋风分离器分离依靠颗粒的惯性力作用,因此对于细颗粒的脱除,分离效率较低[2]。近几十年来,由于工业发展的相关要求,大批学者在提高旋风分离器性能方面从事基础研究,这些工作基本上可以分成两部分,一方面改进旋风分离器的配置和几何尺寸,如Stairmand进行了高效旋风分离器的尺寸改进设计,Shi等[3]进行了一系列基本结构尺寸优化的工作,Su等[4]对筒体进行了改造,研究了方形旋风分离器的流场及分离特性,Arkadiusz Kepa[5]进行了大尺寸工业级的尺寸优化研究,然而大量的研究表明,仅仅对装置的结构尺寸进行优化,难以满足对微细颗粒物日益严苛的分离要求。因此,另外一批学者开始进行在旋风分离器中加入额外部件的相关研究,如Chmielniak和Bryczkowski[6-7]设计了一种加入动态转子的轴流顺流式旋风分离器,并进行了试验和理论研究,得出了相应的分离效率及装置压降。Jiao等[8]也对动态旋风分离装置进行了一系列的研究,得出了几何系数与分离效率的关系,并模拟了流场分布。国内学者陈海焱[9]将旋风分离器的排气管改为旋转涡轮,用电动机带动涡轮旋转,做成一种最简单的动态旋风分离器。同时中国石油大学(北京)也进行了管式转子和叶轮式转子的研究[9-11]。这一系列的研究工作,使得改进的旋风分离器对微细颗粒物的脱除成为了一种可能。本文基于此研究背景,设计了动态旋风分离试验装置,通过试验和数值模拟的方法分析了转子转速和进口气速对装置切向速度场和分离效率的影响。

1 实验装置及方法

实验装置如图1所示,右侧通过SAG 410型(solid aerosol generator)给料机给料,给料为济南市北郊热电厂电除尘收集灰,表观密度为1.77×103kg/m3,使用之前经过600目筛网筛分并进行烘干处理,系统排气管接风机抽气,使装置达到相应试验要求的进口气速,实验过程中用ELPI(electrical low pressure impactor)分别测量动态旋风分离器进出口气体中不同粒径颗粒的质量分布,从而获得单一粒径所对应的分级除尘效率。其中ELPI可以获得0.04μm、0.07μm、0.12μm、0.20μm、0.32μm、0.48μm、0.76μm、1.23μm、1.96μm、3.09μm、5.16μm、8.12μm共12组粒径下颗粒的质量分布曲线。试验装置的主要尺寸如图2及表1所示,实验装置旋转叶片部分共有叶片30片,均匀分布,叶片厚度为2mm。

图1 实验装置示意图

2 模拟方法

由于旋风分离器内部流场的复杂性,实验测量存在一定的局限性,数值模拟对实验研究起到了很好的补充作用,也日益发挥显著作用。从Boysan等在1982年首次对工业旋风分离器进行数值模拟研究之后,大量的学者[12-16]进行了有关提高算法准确度和模型质量的工作。随着数值模拟的发展,大量的湍流模型应运而生,主要包括k-ε模型、RNGk-ε模型、雷诺应力模型(RSM)和大涡模型(LES)。Hoekstra等[17]使用试验结果,分析了前三种模型,发现RSM模型能对旋风分离器流场进行较好的模拟。RSM模型目前已广泛应用于旋风分离器的流场模拟[18-19]。近些年LES算法也逐渐被应用到旋风分离器内旋转流场的模拟[20]。但是由于LES模型计算的复杂性,需要先进的计算硬件和大量的计算时间,因此制约着这种算法在旋风分离器模拟计算中的推广。本文采用RNGk-ε模型和RSM模型相结合的方法对旋风分离器的流场和设备压降进行研究,该种方法凸显出RNGk-ε模型收敛速度快和RSM模型准确的双重优势,对于颗粒分离效率则采用基于欧拉-拉格朗日气固两相流耦合思想的DPM模型进行相关的模拟。

图2 实验装置主体

表1 实验装置主要尺寸

2.1 物理模型及网格划分

物理模型的设计及网格的划分采用了软件gambit2.3,根据试验台动态旋风分离器的具体尺寸建模,适当地划分区块,除转动叶片部分外,均采用结构化网格,转动部分采用非结构网格并进行适当的加密,提高计算精度。网格划分整体效果如图3所示,最终模型共包括133万体网格,模型中旋转叶片部分作适当的简化处理,如图4所示,在后续模拟过程中进行了网格无关性检验,证明该网格划分合理有效。

2.2 数值计算模型

数值模拟过程中使用fluent14软件,气相场模拟采用RNGk-ε模型和RSM模型结合的方法,颗粒相与气相之间采用以欧拉-拉格朗日气固两相流耦合思想为基础的DPM模型进行模拟。

2.2.1 气相流场

对于气相首先选用RNGk-ε湍流模型,当气相达到相对稳定的状态即气相场收敛时,改用RSM模型计算,这两种算法的结合使用一方面克服了RSM计算相对较慢且不易收敛的缺点,另一方面又具备RSM模型准确的优点[21]。对于旋风分离器中无温度梯度的不可压缩流动,由于浮升力和波动膨胀所产生的湍流动能可以忽略,具体算法公式化简为如式(1)、式(2)。

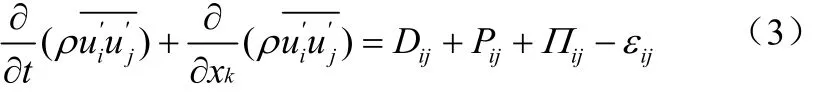

本文采用RSM模型中的LRR模型,具体的输运方程如式(3)。

左面两项为雷诺应力的时间变化率及对流项,右边四项分别为扩散相、产生相、压力应变项及耗散项,见式(4)~式(8)。

2.2.2 颗粒相

颗粒相采用DPM模型,当气固两相流中的固体颗粒相的体积分数小于10%时,该算法模型可以较好地模拟气相场中颗粒的运动情况,流场中颗粒的受力情况遵守牛顿第二定律的要求,如式(9)。

式中,mp和up是颗粒的质量和速度;FD、FC、FS和FG分别为曳力、离心力、萨夫曼升力和重力;其他力如巴赛特力和布朗力由于影响微弱在研究中被忽略[22]。

曳力公式如式(10)。

式中,CD为曳力系数,对于单个固体球形颗粒可以使用如式(11)、式(12)经验公式。

离心力公式如式(13)。

萨夫曼升力首先由Saffman提出并由Mei[23]进行修订,如式(14)。

图3 网格划分

图4 旋转叶片建模结构

重力表示为如式(15)形式。

2.2.3 边界条件

3 结果与讨论

3.1 气相

以入口上表面圆心为坐标原点,分别截取y=0、z=50mm、z=200mm和z=400mm 4个平面,图5、图6分别为装置入口速度为10m/s且叶片静止不动时的总压分布和切向速度分布图。从总压分布图中可以看出有明显的从壁面到中心的沿径向的压强递减趋势,在转子上部即排气管下部区域出现负压区且为整个装置的最低压力区域,另外该区域也出现了装置内的最大压强梯度,同时与普通旋风分离器类似,高压区域为进口部分。切向速度场是旋风分离器速度场中最重要的组成部分,直接影响着装置对颗粒物的脱除效果,一般来说切向速度越大,离心力越大,分离效率越高。从图中可以看出,当叶片静止不动时,装置的切向速度呈现明显的不对称性,主要是由于切向入口造成,后续模拟表明当转子旋转时,这种不对称的情况将有较大的改善。

图5 总压分布云图

图6 切向速度分布云图

对于装置切向速度场具体分析,分别截取了z=200mm(转子中心截面)和z=400mm(圆柱与圆锥筒体交接面)两个面,分析了截面上,沿x=0方向,切向速度的分布情况,从图7(a)、(c)可以看出在转子区域切向速度主要由叶片旋转决定,在转子外部区域切向速度主要由进口气速决定。对图7(a),在转速为1000r/min时,由于转速不高,叶片区域的切向速度同时受到叶片外区域的影响,切向速度与径向位置并不完全满足线性关系,特别是随着入口气速的增大,这一情况更加明显。例如入口气速达到20m/s时,在叶片区域,气流切向速度与叶片旋转切向速度出现一定的偏离,但在2000r/min和3000r/min的情况下,叶片区域的切向速度与叶片转速高度一致。另外叶片区域外侧,切向速度呈现出一定的不对称性,主要是由于切向入口的影响,但随着转速的提高,这种不对称的情况逐渐改善,尤其体现在较低的入口气速情况下。对图7(c),在叶片区域的外侧区域,不同转速情况下的切向速度最终达到相对一致。从图7(b)、(d)可以看出,在旋转叶片不直接影响的区域,切向速度的分布基本符合一般旋风分离器的兰金组合涡规律。对图7(b),在叶片不直接作用区域,随转速的提高,切向速度也有整体的提高,且随转速的增大,不同进口速度下,切向速度分布的重合区域逐渐增大,因此转速的提高削弱了进口气速对该部分切向速度的影响,在转速为3000r/min的情况下,入口气速为10m/s和15m/s的切向速度分布基本重合。对图7(d),转速为1000r/min时该处的切向速度仍有一定的不对称性,在中心轴发生了一定的偏移,但随着转速的提高,该种现象消失。

图7 切向速度分布曲线

3.2 颗粒相

3.2.1 装置的分离效率

图8、图9为模拟和实验情况下叶片转速为2000r/min时,入口气速分别为10m/s、15m/s、20m/s时的分级分离效率;图9、图11为模拟和实验情况下入口气速为15m/s时,叶片转速分别为1000r/min、2000r/min、3000r/min及普通旋风分离器的分级分离效率。通过对装置的试验和模拟分析,获得了一致的颗粒分离效率规律,即随着入口速度的增大和转子叶片转速的提高,装置的整体分离效率有了明显的提高。同时从实验和模拟获得的数据来看,在一定入口气速下,随着转速的增大,效率的提高幅度趋于平缓。从图11可得,入口气速为15m/s时,转子转速为3000r/min比2000r/min在颗粒粒径大于2μm的范围内,分离效率平均提高不足3%。同时从图9、图11中可以清楚地获得普通旋风分离器与动态旋风分离器在分离效率上的巨大差距。对比试验和模拟结果可得,试验获得的分离效率比模拟在粒径大于1μm的范围内整体偏低,分析原因主要可能有以下几个原因:试验的旋风筒为实验室加工,壁面达不到水力光滑,同时底部灰斗存在一定的漏气现象,而在粒径小于1μm的范围内,模拟则忽略了实际过程中存在的小颗粒碰撞团聚的现象,因此实验数据比模拟数据偏高。但尽管如此,通过随机轨道的离散相模型进行数值计算对分析装置分离效率仍有积极作用。

3.2.2 颗粒的运动轨迹

图8 模拟分离效率与入口速度的关系

图9 模拟分离效率与转速的关系

图10 实验分离效率与入口速度的关系

图11 实验分离效率与转速的关系

图12、图13对比了普通旋风分离器和动态旋风分离器内单个颗粒的移动轨迹。其中两种装置除转子部分其他尺寸完全相同,模拟时进口气速均为15m/s、粒径为5μm的单个颗粒从同一进口位置射入装置。两图可以清楚地看到动态旋风分离器中的颗粒得到了良好的捕集,而普通旋风分离器中的颗粒逃逸。对于动态旋风分离器比一般旋风分离器优越的分离性能,分析原因主要有两方面:首先叶片的高速旋转提高了分离段内流场整体的切向速度,产生更大的离心力,从而提高了分离效率;其次,对于一次旋风未能分离的颗粒,在上升逃逸的过程中将经过旋转叶片区域,部分颗粒将与高速旋转的叶片碰撞,在离心作用下甩出上升通道,以达到二次分离的效果。

图12 动态旋风分离器单颗粒运动轨迹

图13 普通旋风分离器单颗粒运动轨迹

4 结 论

(1)对于叶片区域,切向速度主要由叶片旋转决定,在叶片外部区域切向速度主要由进口气速决定;对于旋转叶片不直接影响的区域,切向速度的分布基本符合一般旋风分离器的兰金组合涡分布规律。同时随着转速的提高,切向速度场的不均匀分布情况逐渐改善,且入口气速对切向速度分布的影响逐渐被削弱。

(2)在一定范围内提高进口气速和转子的旋转速度可以明显地提高装置的分离效率。从实验获得的数据来看,随着转子转速的提高分离效率相应提高,但提高幅度逐渐减小,整体实验数据表明,在合理的操作工况下,动态旋风分离器对粒径5μm以上颗粒有较好的分离效果。

(3)结合颗粒运动轨迹图和相应的理论预测,动态旋风分离器比普通旋风分离器优越的分离性能主要由于高速旋转叶片提高了分离段的切向速度,增强了一次分离的效果,同时在排气管下部的旋转叶片也起到了二次分离部件的作用。

[1] 孙国刚,时铭显. 提高旋风分离器捕集细粉效率的技术研究进展[J]. 现代化工,2008,28(7):64-69.

[2] Wu B,Liu S,Wang H. A study on advanced concept for fine particle separation[J].Experimental Thermal and Fluid Science,2002,26:723-730.

[3] Shi M,Sun G,Wang Y,et al. Proceedings of the of Sixth World Filtration Congress[C]. Nagoya,Japan,1993.

[4] Su Y,Zheng A,Zhao B. Numerical simulation of effect of inlet configuration on square cyclone separator performance[J].Powder Technology,2011,210:293-303.

[5] Arkadiusz Kepa. The efficiency improvement of a large-diameter cyclone——The CFD calculation[J].Separation and Purification Technology,2013,118:105-111.

[6] Chmielniak T,Bryczkowski A. Method of calculation of newcyclone-type separator with swirling baffle and bottom take off of clean gas——part Ⅰ:Theoretical approach[J].Chem. Eng. Process,2000,41:441-448.

[7] Chmielniak T,Bryczkowski A. Method of calculation of new cyclone-type separator with swirling baffle and bottom take off of clean gas——partⅡ:Experimental verification[J].Chem. Eng. Process,2001,40:245-254.

[8] Jiao J Y,Zheng Y,Sun G G,et al. Study of the separation efficiency and the flow field of a dynamic cyclone[J].Separation and Purification Technology,2006,49:157-166.

[9] 陈海焱. 涡轮除尘技术[J]. 现代化工,2003,23(1):49- 51.

[10] 陈民生. 动态旋风分离器的初步研究[D]. 北京:中国石油大学,2002.

[11] 王军. 细粉旋风分离器的研究[D]. 北京:中国石油大学,2005.

[12] Jiao J,Zheng Y,Sun G G. Numerical simulation of fine particle separation in a rotational tube separator[J].China Particuology,2005,3(4):219- 223.

[13] Hanjalic K. Advanced turbulence closure models:A view of current status and future prospects[J].Int. J. Heat Fluid Flow,1994,14:178-203.

[14] Meier H F,Mori M. Anisotropic behavior of the Reynolds stress in gas and gas-solid flows in cyclones[J].Powder Technology,1999,101:108-119.

[15] Ma L,Ingham D B,Wen X. Numerical modeling of the fluid and particle penetration through small sampling cyclones[J].Journal of Aerosol Science,2000,31:1097-1119.

[16] Zhou L X. Theory and Numerical Modelling of Turbulent Gas-Particle Flows and Combustion[M]. Florida:CRC Press,1993.

[17] Hoekstra A J,Derksen J J,Van den Akker H E A. An experimental and numerical study of turbulent swirling flow in gas cyclones[J].Chemical Engineering Science,1999,54:2055-2065.

[18] 高翠芝,孙国刚,董瑞倩. 排气管对旋风分离器轴向速度分布形态影响的数值模拟[J]. 化工学报,2010,61(9):2409-2416.

[19] 付烜,孙国刚,刘佳,等. 旋风分离器短路流的估算问题及数值计算方法的讨论[J]. 化工学报,2011,62(9):2535-2540.

[20] Derksen J J,Van den Akker H E A. Simulation of vortex core precession in a reverse-flow cyclone[J].AIChE Journal,2000,46:1317-1331.

[21] Gong G G,Yang Z,Zhu S. Numerical investigation of the effect of helix angle and leaf margin on the flow pattern and the performance of the axial flow cyclone separator[J].Applied Mathematical Modelling,2012,36:3916-3930.

[22] Ranade V V. Computational Flow Modeling for Chemical Reactor Engineering[M]. New York:Academic Press,2002.

[23] Mei R. An approximate expression for the shear lift force on a spherical particle at finite Reynolds number[J].Int. J. Multiphas. Flow,1992,18:145-147.

Experimental and numerical investigations of a dynamic cyclone

YU Zhou,MA Chunyuan

(National Engineering Laboratory for Coal-fired Pollutants Emission Reduction,Shandong University,Jinan 250061,Shandong,China)

Cyclone has the advantages of simple structure and stable performance,but the separation efficiency is relative low for particles smaller than10μm. This research designed a new dynamic cyclone with added rotor blades,and improved the separation efficiency. The flow field were also simulated and studied experimentally. The RNGk-εmodel and RSM model were used to simulate the gas-phase flow and the DPM model based on Eulerian-Lagrangian method was used to simulate the particle-phase flow. Tangential velocity and separation efficiency were simulated with different inlet velocities and rotate speeds,and the simulation predictions were validated by the experimental results measured by Electrical Low Pressure Impactor (ELPI). The results showed that the separation efficiency of the dynamic cyclone was good for particle larger than 5μm. And the simulation predictions proved that the tangential velocity distributions were mainly dominated by the rotate speeds for the region of impeller and dominated by the inlet velocity for the region outside of the impeller.

computational fluid dynamics(CFD);separation;centrifugation;dynamic cyclone

TQ 051.8

A

1000-6613(2014)07-1684-08

10.3969/j.issn.1000-6613.2014.07.005

2013-12-16;修改稿日期:2013-12-30。

于洲(1989—),男,硕士研究生。联系人:马春元,教授,博士生导师,研究内容为燃烧与污染。E-mail chym@sdu.edu.cn。