浅谈煤化工多产品工艺流程的设置

方凤银

(安徽淮化股份有限公司 安徽淮南232038)

中国是个农业大国,在现有有限的可耕田面积里,需要满足占全球四分之一人口的粮食供应,因此,每年需生产大量化肥以满足农业及其他行业的需求。但随着我国能源政策的变革,30多年经济高速发展,大量资金涌入能源开发领域(尤其是煤炭资源)的建设,而各地又为了本地经济的增长,出台了许多就地消化煤炭资源的限制措施,大量的化工装置,尤其是工艺十分成熟的合成氨和尿素等装置,在内蒙古、新疆、陕西等地兴建,使得我国成为全球尿素生产第一大国。我国尿素产销极不平衡,据不完全统计,2013年尿素产能过剩达35 000 kt。但另一方面我国化肥结构不尽合理,氮肥过多,磷肥和钾肥都太少,使得氮磷钾比例严重失调。广大农民纷纷质疑化肥的增产作用,不愿意多施氮肥,使农业增产受阻,尿素生产企业产品大量积压。

我国现有能源结构的基本格局为缺油、少气、富煤。目前,化肥生产基本都是以煤炭为原料,造成化肥行业投资大、能耗高,而且往往产品单一,一旦主产品受阻,无法调整。同时,我国煤炭产地大部分分布在内蒙古、陕西、新疆等西部地区,而发达的农业生产地区又远离能源基地,造成化肥产品运输成本高。这些都给化肥企业带来致命的不利影响。自2013年起,我国化肥市场出现严重供销不平衡,化肥价格低,尤其在化肥使用淡季,尿素产品大量积压,企业资金流动困难,被迫停产,给国家和职工造成巨大损失。

笔者长期从事化工生产,曾参加了30 kt/a流

化床甲醇制烯烃中试装置和1 000 t/a间接法合成气制乙二醇中试装置的试验项目,研究了许多生产工艺技术。为了改变化肥企业产品单一的困境,笔者根据积累的工作经验,特提出以下多种工艺流程,对原来单一产品(合成氨)的化肥装置进行技术改造,并投入少量或适当资金,使产品多样化。经过技改后,企业可以根据市场需求,对工艺流程进行小幅度调整,适应市场的变化。

1 合成氨与合成天然气联产

众所周知,今年京津唐地区和长三角地区都出现了空气严重污染现象,尤其PM2.5超标更为严重,对人体健康造成极大危害。为了从根本上改变空气严重污染的局面,笔者认为必须从使用燃料的源头改变燃料结构,少用或不用煤炭原料,改用天然气或液化石油气。但我国天然气缺少,而且在短时间内无法克服这一矛盾来满足燃料结构改变的需要,所以可在生产合成氨的同时想方设法生产一定数量的合成天然气。

1.1 方案1

方案1的工艺流程见图1。

图1 方案1的工艺流程

方案1可以在化肥淡季生产时停止合成氨生产,改为生产合成天然气。只要在变换工序操作上进行适当调整,使φ(H2)/φ(CO)=3,满足甲烷化工序的需要,就可以转型生产合成天然气。如当地没有合成天然气管网,可以液化成液化天然气外销。

1.2 方案2

方案2的工艺流程见图2。

图2 方案2的工艺流程

方案2在净化工序增加1台吸收塔及其附属设备,使得生产合成氨的原料气和生产合成天然气的原料气分别进入2台净化塔脱除硫化物和CO2,然后分别去合成氨生产系统和合成天然气生产系统,而净化的吸收溶液再生可共用同一系统。在气化工序生产能力较大的情况下可以同时生产合成氨和合成天然气。

1.3 方案3

方案3:从合成氨的弛放气中提纯CH4。我国小型合成氨企业由于原料煤组成比较复杂,气化工序生产CO和H2时,会生成一定数量的CH4;另一方面,由于采用的净化工艺落后,采用甲烷化流程净化微量CO和CO2使得进入高压氨合成系统的CH4含量增高。以上原因使合成循环气的惰性气体(主要是CH4)大量积累,有的企业达30%(体积分数)以上。而以往此惰性气只能作为弛放气排放或可作为民用燃料利用,现今大部分地区为了改善环境,都将天然气作为民用燃料,停用了此类排放气体。所以,为了利用这部分气体,可以采用深冷分离甲烷工艺技术,把甲烷分离出来,再液化后作为液化天然气外销。

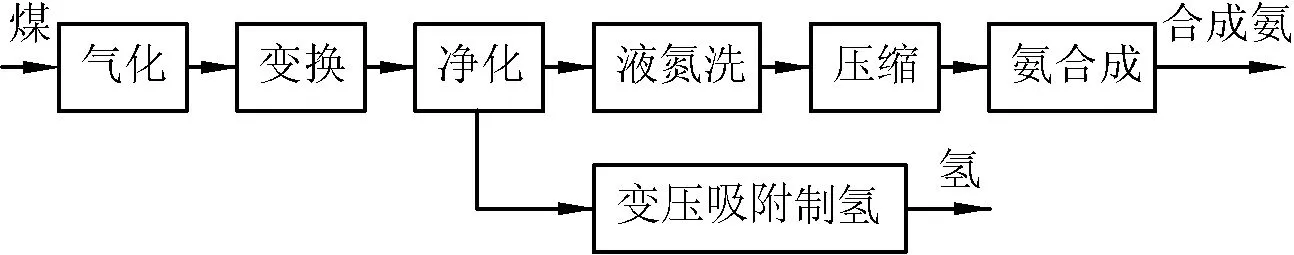

2 合成氨与制氢联产方案

合成氨与制氢联产工艺流程见图3。

图3 合成氨与制氢联产工艺流程

随着对空气污染治理力度的加强,汽、柴油的质量指标越来越严格,各地都采用欧Ⅴ标准来控制汽、柴油的质量,所以各炼油企业都要采取加氢工艺对有害杂质进行脱除。许多地方小型炼油企业原都采用天然气或甲醇制氢工艺作为氢的来源,但随着天然气紧缺、甲醇价格上涨、制氢成本上升,需使用氢气的企业纷纷转向价格较低的以煤为原料的制氢装置,同时将制氢装置采用外包方式供氢,这就给一些中、小型合成氨企业提供了机会。经过上述改造就可以满足附近中、小型炼油企业需氢的要求。

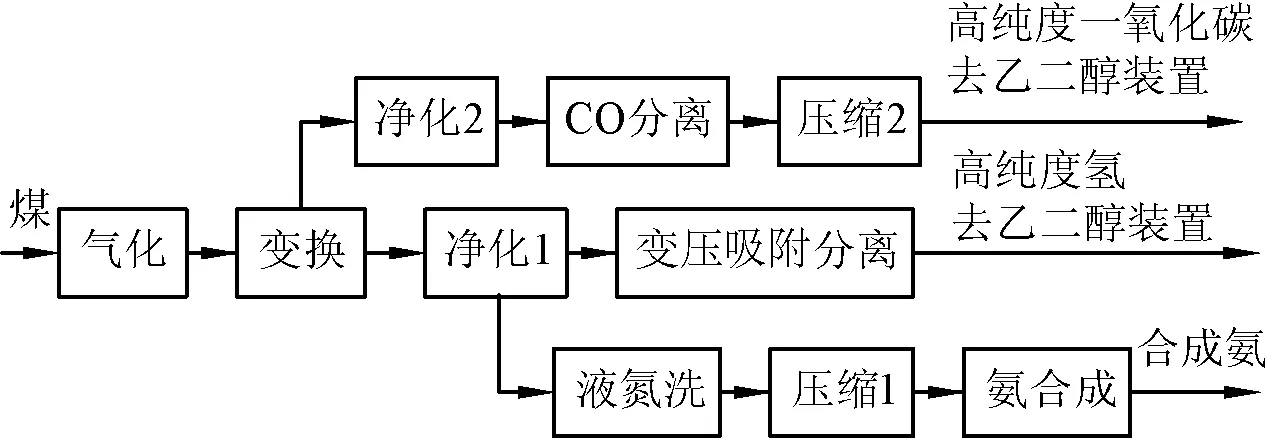

3 合成氨和乙二醇联产

目前,国内各地都在建设煤制乙二醇化工装置。由于生产聚酯(PT)的主要原料——乙二醇以前均以石油为原料生产,近年来由于石油资源紧缺,所以乙二醇生产能力不足。为了满足下游加工的需求,我国每年需从日本、韩国、中东等国家进口4 000 kt以上乙二醇来满足国内需求。根据目前情况判断,在未来的10年内国内乙二醇仍难以摆脱需要大量进口的局面,因此,乙二醇在我国具有广阔的市场前景。

最近几年,国内科研单位相继研发了制取乙二醇的新工艺技术和新型催化剂,使煤制乙二醇工艺技术取得突破性进展,实现了工业化生产。目前,在新疆、内蒙古、贵州、安徽、山西、河南等地相继建设和投产了多套乙二醇装置,但大部分新建装置都是只生产乙二醇产品,而以煤为原料生产乙二醇需要大量的CO和H2,所以为了改变合成氨化肥装置单一生产化肥的问题,可以考虑将合成氨装置的工艺流程作相应调整。合成氨和乙二醇联产工艺流程见图4。

图4 合成氨和乙二醇联产工艺流程

由于生产乙二醇需要高纯度的CO和H2,所以有部分煤气制得的合成气不需要进行CO变换,只需直接经净化脱除硫化物和CO2后,进入CO分离装置,制取高纯度CO。一般,CO分离采取低温冷箱工艺即可得到高纯度的CO,经加压后送往乙二醇装置。而经变换后的富H2变换气经净化脱除硫化物和CO2后,一路经变压吸附制取高纯H2送往乙二醇装置,而另一路经液氮洗脱除微量有害组分并调节氢氮比后,经离心式压缩机增压后去合成氨生产系统。

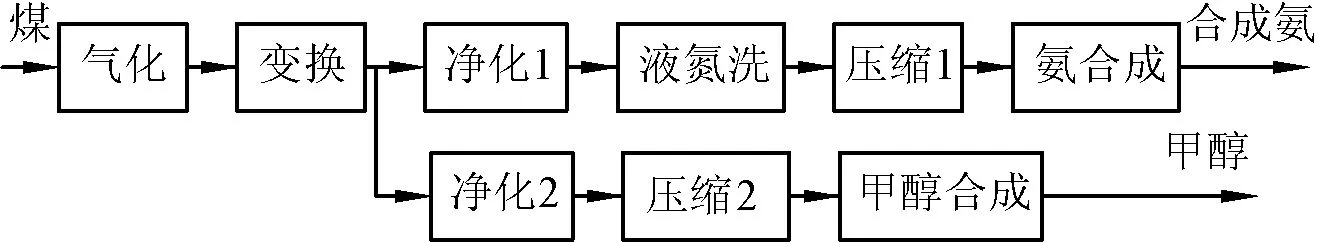

4 合成氨和甲醇联产

合成氨和甲醇联产工艺在国内已比较成熟,而且有许多装置在正常运行。合成氨和甲醇联产工艺流程见图5。

该工艺流程比较灵活,只要在变换工序调整

图5 合成氨和乙二醇联产工艺流程

变换气中的CO含量就可以分流一部分变换气去生产甲醇,而深度变换的变换气去合成氨系统生产合成氨。该流程可以更加适应市场变化的情况,合成氨和甲醇可以在任何比例下运行。

5 甲醇与深加工乙醇汽油的联产

目前,我国甲醇市场繁荣、需求旺盛、价格坚挺,许多原有甲醇装置之前因市场饱和无法正常运行的装置现都满负荷运转。正在大力兴建的MTO和MTP装置以及甲醇汽油的推广使得甲醇市场在今后相当一段时间都需求旺盛。同时,随着乙醇燃料的研究和催化剂的成功开发,乙醇燃料进入中国市场前景一片光明。甲醇与深加工乙醇汽油联产工艺流程见图6。

图6 甲醇与深加工乙醇汽油联产工艺流程

此工艺流程相比较其他工艺显得稍复杂,主要由于净化工序要处理3种不同组分的气体,要制得高纯度CO和高纯度H2以及适合生产甲醇的[φ(H2)/φ(CO)=2]合成气,所以在净化工序吸收塔的配置上应该考虑周密,使所需工艺气体能畅通流动、满足需要,而溶液再生系统可共用一套。另外,此工艺流程较长,可以生产甲醇,也可以生产燃料乙醇,完全可以根据市场需求调整产品结构。

6 结语

本文推荐的工艺流程必须与本企业现有装置的实际情况和周边市场的需求结合起来,才能选择符合本企业改造和发展的最佳配置,使单一产品的化肥企业迈出困境。