湿式氧化法脱硫中副盐的产生及控制分析

张 桐

(江苏戴梦特化工科技股份有限公司 江苏淮安223100)

0 前言

江苏戴梦特化工科技股份有限公司第二化肥厂(以下简称二化厂)设计能力年产50 kt合成氨装置2007年投产,半水煤气脱硫采用 “888”脱硫催化剂和Na2CO3为碱源的湿式氧化法脱硫。近年来,脱硫液中副盐含量偏高,影响脱硫系统的稳定运行;副盐的产生不仅影响脱硫效率,引起生产波动,增加物料消耗,还会加大脱硫液对设备的腐蚀、缩短设备的使用寿命,甚至会造成环保事故。2013年7月进行全厂大修,重点对脱硫系统进行了技术改造,取得了一些效果。

1 副盐产生的原因

脱硫液中副盐主要有3种:Na2S2O3,Na2SO4及NaCNS。以“888”脱硫催化剂为例,以Na2CO3为碱源,在脱硫过程中主要产生以下副反应:

(1)

(2)

(3)

(4)

(5)

从以上反应式来看,在脱硫过程中产生副盐是不可避免的。3种副盐中,NaCNS是由在煤制气过程中生成的HCN在脱硫过程中被氧化生成的,与煤质有直接关系,NaCNS的生成过程是不可控的。相关资料显示,NaCNS的溶解度很大,一般很难结晶析出,因此,控制副盐主要是控制Na2S2O3和Na2SO4的产生。

2 控制副盐产生的方法

虽然副盐的产生是不可避免的,但可以采取一些行之有效的措施来减少副盐产生的量。

2.1 提高HS-的析硫效果

结合脱硫反应的实际过程以及反应式(2)和式(3),Na2S2O3和Na2SO4的产生,正是由于HS-被过量的O2氧化作用的结果,而脱硫系统中再生槽存在大量的O2。脱硫贫液从脱硫塔中吸收H2S和其他气体后形成富液进入富液槽,富液中富含HS-,在“888”脱硫催化剂的作用下, HS-发生析硫反应。有研究认为,大部分的析硫反应是在富液槽中完成的。HS-的析硫反应需要时间,为了提高HS-的析硫效果,必须确保富液槽有足够的空间,即富液在富液槽中有足够的停留时间。

在2013年大修前,二化厂所用的富液槽容积偏小,富液停留时间不够(3 min左右);现在的富液槽容积扩大了近3倍,富液停留时间在10 min左右。另外,需防止富液走短路直接进入再生槽。二化厂在起初改造富液槽时没有注意此问题,开始一段时间内,脱硫效果非常差,与预期效果大相径庭。经分析,原因是富液走短路。在进一步改造时,除了适当垂直延长进液管外,还在富液槽进、出口处设置了挡板。

2.2 控制再生槽的吸空气量

再生槽喷射器吸入空气的主要作用是使“888”脱硫催化剂恢复携氧能力,并对硫泡沫进行浮选,以达到分离硫的效果。虽然大部分HS-在富液槽中被氧化析硫,但并不完全,未析硫的HS-进入再生槽后会被继续氧化。如果再生槽中的O2过量,会将HS-氧化成Na2S2O3,进而氧化成Na2SO4而形成副盐。由此可见,控制再生器的空气吸入量很有必要。

2.3 确保“888”脱硫催化剂的携氧能力

“888”脱硫催化剂用水稀释后,必须鼓入空气进行活化,使其具有充足的携氧能力。这需要有足够的活化时间,否则,一旦“888”脱硫催化剂的携氧能力不足,即使HS-在富液槽中停留再长的时间也无法析硫,最后进入再生槽,增加了副盐的形成。

二化厂脱硫岗位目前有2只“888”脱硫催化剂活化桶(1用1备),利用空压站提供的空气对“888”脱硫催化剂进行活化,保证加入系统的“888”脱硫催化剂活化时间达到12 h以上。

2.4 控制脱硫液温度

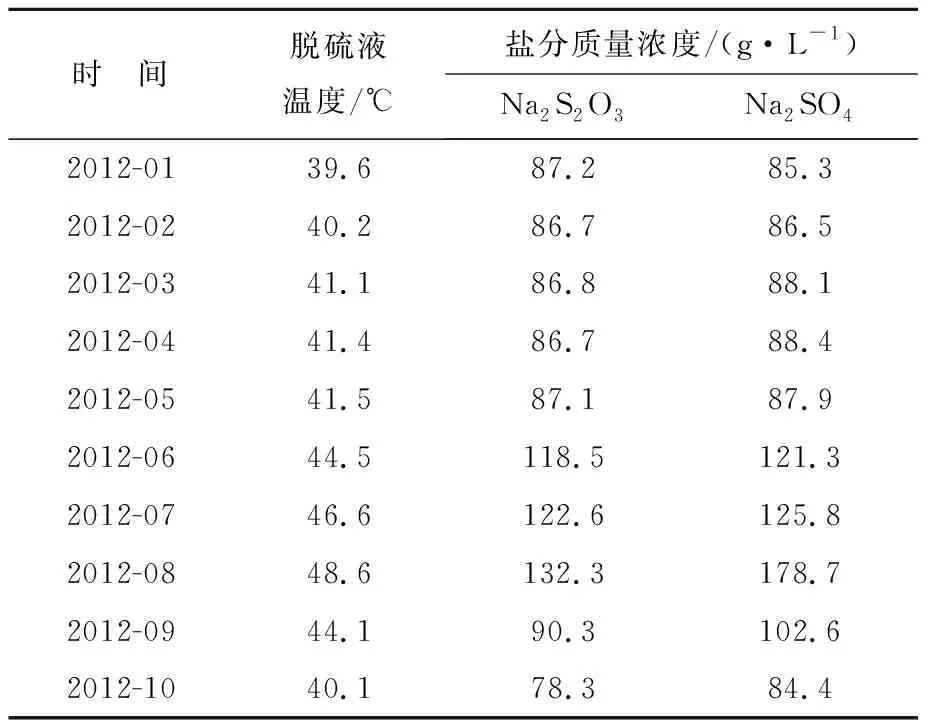

温度对脱硫反应的影响非常敏感,同时也影响副盐的产生。副盐在常温下产生率变化不大,但超过一定的温度上限后,副盐的产生率会直线上升。此上限温度因工况、工艺的不同而有所差别。2012年1月至10月脱硫系统工艺参数见表1。

表1 2012年1月至10月脱硫系统工艺参数

从表1可以看出:在脱硫温度比较低且平稳时,脱硫液的副盐含量比较稳定,但在夏季高温季节,脱硫液温度上升至44 ℃以上时,副盐含量会猛增。2013年大修后,二化厂加强了脱硫系统脱硫液冷却和提温设备的改造,脱硫液温度控制在38~42 ℃,冬季控制在指标上限,夏季控制在指标下限。

2.5 硫回收后残液的处理

目前,硫回收大多采用熔硫釜,即直接在熔硫釜内对硫泡沫进行高温加热后回收硫,但此过程不可避免地对硫泡沫夹带的脱硫液起了高温破坏作用,产生了大量副盐,形成残液。二化厂原采用此法,虽然对残液进行静置、冷却处理后再补入系统,但是效果不佳,副盐含量居高不下。回收残液需要注意2点:①不能短时间内大量补回系统,容易引起脱硫液组分不稳定,造成生产工况波动;②在夏季高温季节,副盐不易结晶、沉降,需进一步分离出副盐后才能补入系统。

目前,二化厂采用间歇熔硫,即再生槽浮选出的硫泡沫先经压滤机压滤,分离出的清液直接返回系统,将压滤形成的硫膏放入熔硫釜内进行高温熔硫。此法可最大程度避免高温对脱硫液的破坏,不易形成副盐。

3 改造效果

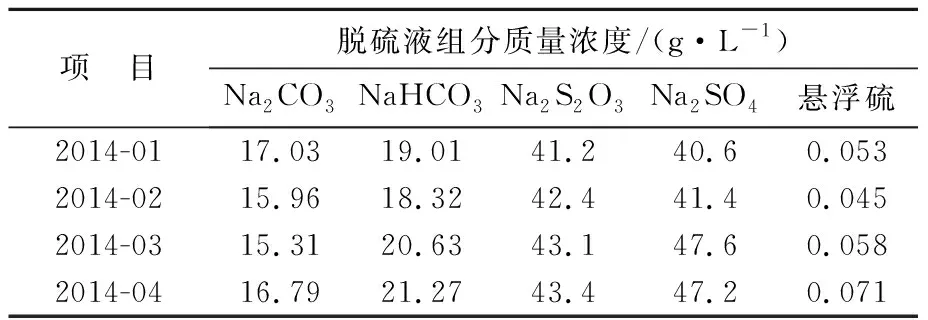

2013年大修以后,二化厂加大了对脱硫液组分的检测控制,完善了分析项目,通过各种调节手段,把副盐(Na2S2O3+Na2SO4)含量控制在指标范围内,取得了成效,降低了脱硫物料消耗。现脱硫系统运行稳定,没有出现大的波动。大修后脱硫液组分见表2,大修前、后脱硫物料消耗对比见表3。

表2 大修后脱硫液组分

表3 大修前、后脱硫物料消耗对比

以上数据是根据二化厂的实际生产情况对湿式氧化法脱硫中副盐的形成及控制所做的一些探讨分析,各企业的工况、工艺各有不同,在实际操作中需要加以区别对待,并加大对脱硫液组分的检测控制,完善分析项目,以降低脱硫物耗。