德士古气化装置除氧水泵发生故障的原因及解决办法

蒋先广

(陕西未来能源化工有限公司 陕西榆林719000)

德士古气化装置除氧水泵(1开1备)的主要作用是将脱氧水槽脱氧后的灰水送至碳洗塔洗涤,洗涤后的水再循环或用于锁斗加压,一旦该泵发生故障,气化及后续生产系统将立即停车。

1 除氧水泵存在的问题

除氧水泵为节段式自平衡多级泵,型号为ZDF300-80,泵与电机轴承均采用强制润滑方式,带加长轴双模片联轴器,六级叶轮对称布置,功率1 250 kW,转速2 980 r/min,流量300 m3/h,扬程800 m,介质为含少量细渣的气化灰水,温度为109~123 ℃,入口压力为0.15 MPa。由于转子部件对称布置,各级叶轮所产生的轴向力基本相互抵消,不需采用平衡盘或平衡鼓结构就能实现轴向力自动平衡,残余轴向力由非驱动端强制润滑金斯伯雷止推轴承承担。叶轮密封环、级间密封环、轴封密封环采用反螺旋无接触密封;出水段设在中部,具有高压水泵低压密封的特点。

该泵投运前期,机械密封频繁泄漏,经多次维修,效果不明显。运行1年后,泵振动较大,轴往复窜动明显,流量严重不足,被迫停车检修。

2 故障原因分析

2.1 机械密封频繁泄漏

除氧水泵投运初期,机械密封基本不漏。运行一段时间后,机械密封出现滴状连续泄漏,对设备运行影响不大,未引起重视,久而久之泄漏越发严重。经多次更换机械密封,效果不明显。

经检查、分析发现,问题出现在机械密封冲洗水上。除氧水泵吸入段位于驱动端一侧,入口压力为0.15 MPa,次级吸入段位于非驱动端一侧,入口压力为4.00 MPa,驱动端机械密封比非驱动端机械密封的端面比压要低,要求的密封冲洗水压力不一样,密封冲洗水压力一般比被密封介质压力高0.20~0.30 MPa,即驱动端机械密封冲洗水压力应为0.35~0.45 MPa,非驱动端机械密封冲洗水压力应该为4.20~4.30 MPa。然而,由于生产企业过分相信反螺旋反抽的原理,未计算冲洗水压力,泵两端的机械密封冲洗水全部设计使用0.40 MPa脱盐水。0.40 MPa脱盐水对于驱动端机械密封而言,压力正好,该侧机械密封故障率较低;对于非驱动端而言,压力远远不够,含细渣的高温灰水进入摩擦副导致机械密封受损,泄漏量逐渐增大,同时轴衬反螺纹因得不到干净的外冲洗水冲洗,反螺纹逐渐被细渣磨蚀掉,进一步加剧了机械密封的泄漏程度。

2.2 流量降低

(1)首级叶轮因气蚀产生孔洞,叶轮出口流量降低。脱氧水槽鲍尔环填料频繁脱落进入管道,积聚在泵入口过滤器前,管道流通面积减小甚至堵塞管道,造成泵入口流量低于泵设计工况而产生气蚀,首级叶轮盖板多处穿孔。待填料清理完毕、泵入口管道通畅后,叶轮穿孔回流,使得流量损失大,造成泵的流量不足。

(2)叶轮盖板与导叶盖板存在摩擦现象,说明叶轮与导叶对中偏离较大,造成泵流量下降。

(3)级间密封磨损,容积泄漏损失偏大。转子和定子在径向产生了摩擦,使得级间反螺旋被严重磨损,造成级间回流泄漏较大。另外,含有细渣的酸性高温灰水经过级间密封后,对反螺旋逐渐磨损和腐蚀,是造成级间密封失效的另一大原因。叶轮口环密封、出水段和吸水段之间的级间密封均为单向反螺旋密封,材质不耐磨,在没有外冲洗水的情况下,受到含细渣灰水磨损,间隙变大导致液体回流损失大,造成泵流量偏低。

2.3 设备振动偏大

(1)气蚀造成设备振动较大。发生气蚀时,吸水室内液体发生汽化,产生许多气泡,气泡内充满蒸汽和液体中析出的气体,气泡随着液体被带到压水室的叶轮高压区,在高压的作用下迅速凝结而破裂,同时,周围的流体质点以高速冲向原来气泡占有的空间,质点相互撞击而形成高频的局部水击,压力可高达上千兆帕,使首级叶轮受到损坏,并造成设备振动较大。

(2)由于叶轮和导叶对中偏离,导致泵振动大。导叶轮和导叶盖板间相互摩擦,使水泵剧烈振动。同时,由于叶轮和导叶对中不好,流量下降,叶轮出口返回的流体形成的反动力,也是泵振动大的原因。

在维修或更换非驱动端机械密封时,必须拆卸止推轴承。止推盘与轴是过盈配合,拆卸止推盘时,敲击导致转子整体向非驱动端移动,当安装推力盘(热装)后,没有校对轴的窜量,导致叶轮和导叶没有对中以及止推盘与非工作瓦块间隙过小,维修人员采取减小轴承压盖垫片厚度的方法调整止推轴承间隙。泵运转时,转子前后窜动,导致对中较差。

(3)转子晃度偏大,导致泵体强烈振动。拆检时发现,叶轮口环有明显的摩擦痕迹。检测轴的晃度后发现,轴中间部位跳动值为0.08 mm,标准为≤0.05 mm;轴颈部位跳动值为0.04 mm,标准为≤0.02 mm。轴的晃度超标引起泵振动大,其原因是暖泵不充分所致。

泵体在运行前未进行充分预热,当高温液体突然进入冷态的泵体后,转子马上受热,由于转子尺寸小且四周受热,比定子受热要快。转子在静止状态下受热,由于主轴上、下受热不均匀,会使主轴产生一个向上弯曲的热变形,加大转子不平衡的离心力,使转子和定子径向间隙缩小,在转子热挠度较大时,动静部分径向间隙可能消失,转子在旋转时与定子发生摩擦,从而导致泵体本身的强烈振动。

3 问题解决方法

机械密封冲洗水压力设计不当是造成机械密封泄漏的主要原因;气蚀致叶轮穿孔、轴的工作窜量和晃度大,是导致泵的流量减小和振动偏大的根本原因。

3.1 提高冲洗水压力

非驱动端机械密封冲洗水的压力应为4.20~4.30 MPa,从热电车间引入干净的冷凝液作为非驱动端密封冲洗水,严格控制其压力在4.20~4.30 MPa,解决了机械密封频繁泄漏的难题。

3.2 对脱氧水槽进行技术改造,

在不减少流通面积的前提下,将脱氧水槽塔盘厚度加大,提高其强度,防止因热应力变形而塌盘;使用厚度大、受热不易变形材质的鲍尔环,防止其因受热变形从塔盘中被挤出脱落进入管道。改造后,填料不再脱落,解决了因填料脱落堵塞管道致使入口流量低造成泵气蚀的问题。

3.3 重新测定泵的窜量

对中导翼,叶轮和止推盘定位后,以调整扇形瓦背垫片的方法,确保止推轴承间隙符合标准,防止轴窜量超标。设备维修回装过程中,止推盘装好后,测定转子窜量,叶轮和导叶对中后,以增加或减少止推轴承瓦背垫片来调整轴承间隙。

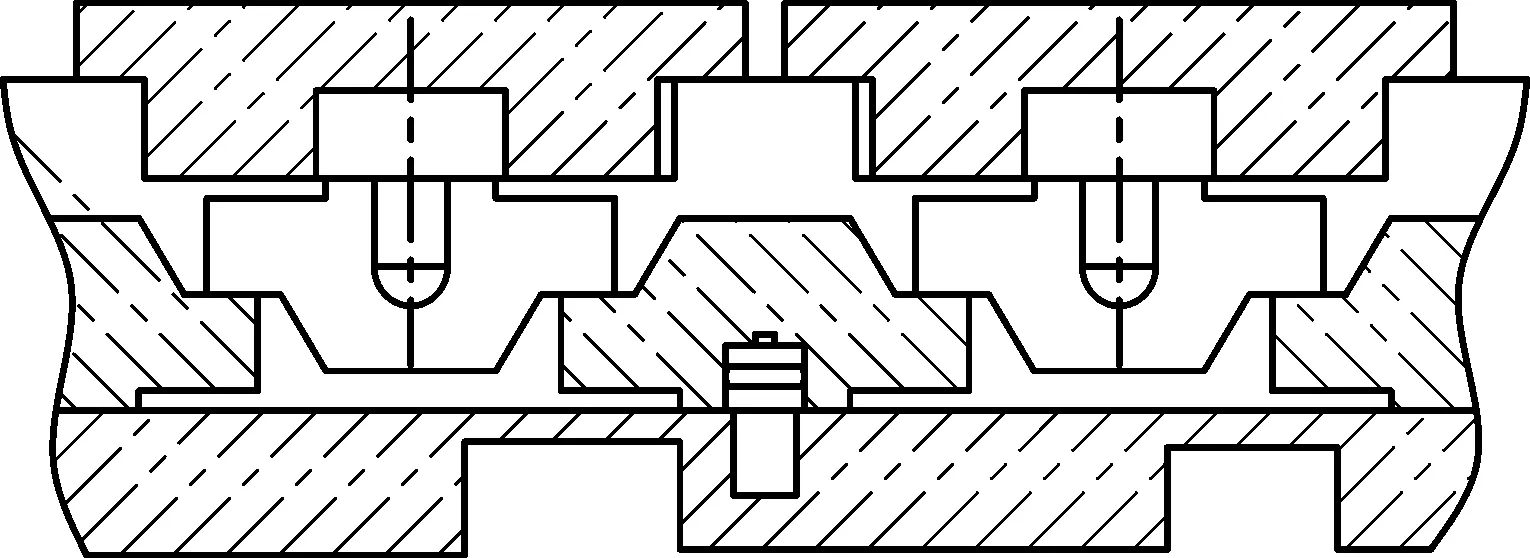

(1)转子窜量的测定

叶轮和导叶两中心对准时,首级叶轮吸入侧到导叶的距离,即b1值(图1)是泵的最大窜量。多级泵运行中,当首级叶轮中心与导叶中心正好对准时,泵的水力损失小、效率最高,是理想的经济运行状态。大修装配之后,应达到此要求。一般情况下,b1=3 mm,b2=2 mm,只要b1值确定,导翼也即对中,首级叶轮b1可以作为泵的工作窜量。

图1 b1和b2的示意

(2)止推轴承间隙的测定

止推盘的主要作用是给转子定位,主要任务是吸收残余轴向力,根本目的是防止导翼不对中以及转子和定子之间发生摩擦。所以,安装止推轴承时,应严格检查轴的工作窜量,使得转子定位后,严格控制推力盘两侧的间隙。一方面保证动油压楔形油膜的建立,使轴承正常工作;另一方面,防止转子轴向位移偏大,叶轮和导叶盖板贴住和导翼不对中。

除氧水泵止推轴承为金斯伯雷止推轴承,止推瓦块下面有上水准块、下水准块和基环,属于3层结构(图2)。止推瓦块与垫在下面的上水准块、下水准块和基环之间采用球面支点接触,保证止推瓦块和水准块可以自由摆动,使载荷分布均匀。止推瓦块一般采用25号钢,上面浇注巴氏合金,厚度一般为1.0~1.5 mm。止推盘与止推瓦块之间留有间隙,此间隙通常称为工作总窜量,一般为0.36~0.46 mm,可以保证止推盘和瓦块之间形成油楔,承受转子的轴向推力。

图2 金斯伯雷止推轴承

3.4 设置暖泵管线

在泵的进、出口各配Φ25 mm联通管线,配有截止阀控制流量。当其中一台泵运转时,可开启阀门给另一台泵供热水,热水经过泵后回到泵的入口管线,观察备用泵不反转即可,这样能保证暖泵充分。另外,加强盘车管理,每班盘车1次,轴旋转180°,防止转子晃度变大。

3.5 提高反螺旋轮齿的硬度

泵的原设计是在反螺旋密封齿表面上镀硬铬来提高硬度,在压差大的部位增加密封环的厚度,使级间渗漏尽可能地减少。但气化灰水中含有大量的Cl-,其对铬腐蚀严重,当镀层被腐蚀磨损掉后,反螺旋密封齿的使用寿命大大缩短。可采用渗碳的办法来提高反螺旋密封齿的硬度,提高反螺旋的耐磨和耐腐蚀性能,大幅度延长了反螺旋密封的使用寿命。

4 结论

经过技术改造和严格按照技术标准检修后,除氧水泵实现了长周期稳定运行,大幅度减轻了维修劳动强度和减少了系统停车次数,每年节约了大量的维修资金,说明上述检修方法是可行的和成功的。