利用尿素合成塔改造水解塔技术研究

刘国羽 刘帅鹏

(河南能源集团安化公司尿素厂 河南安阳455133)

0 前言

20世纪90年代,我国建成了一大批年产40~110 kt水溶液全循环法尿素装置,原设计中工艺冷凝液经解吸塔处理后排放,解吸残液设计排放指标为含氨质量分数0.07%、含尿素质量分数1.15%,随着环保要求的提高,现已无法达到国家排放标准的要求。尿素深度水解技术是将尿素生产中排放的工艺冷凝液中的尿素分解成氨和二氧化碳,再通过解吸将氨和二氧化碳从工艺冷凝液中分离出来,回收至尿素生产系统,使排放废液中的氨氮含量低于环保指标。但尿素深度水解装置投资较高,年产300 kt中型尿素装置的深度水解装置投资约为580万元;而目前国内规定尿素合成塔使用年限不得超过20年,将强制报废后的尿素合成塔进行改造,降压作为水解塔使用,可降低尿素深度水解装置的投资。

1 水解塔和退役的尿素合成塔分析对比

河南能源集团安化公司(以下简称安化公司)新增的水解装置采用低压水解工艺,处理能力为20 m3/h氨水,水解、解吸采用一体塔设计,水解蒸汽压力等级为1.3 MPa,水解塔操作压力为 1.1 MPa。

Φ1 500 mm×35 133 mm水解塔操作参数:材质为316L,塔盘数40层,塔底和塔顶的操作温度分别为185~190 ℃和140~145 ℃,介质为氨、二氧化碳、尿素和水。

安化公司退役的Φ1 384 mm×30 022 mm尿素合成塔于2011年12月停止使用,服役时间为18年3个月。其设计参数:层板包扎式,衬里材质00Cr17Ni14Mo2,筒体壁厚108 mm,衬里壁厚6 mm,操作压力20.0 MPa,操作温度 190 ℃,介质为氨、二氧化碳、尿素和氨基甲酸铵。

通过分析对比,退役的尿素合成塔与水解塔的工艺操作条件、衬里材质及设备尺寸大小相近,工艺操作条件符合水解塔的要求。操作压力由20.0 MPa 降为1.1 MPa,相当于降压使用。

2 存在的风险分析

2.1 尿素合成塔改造后使用安全

退役的尿素合成塔改造采用1.1 MPa的低压水解装置,对设计压力21.6 MPa的尿素合成塔而言相当于降压使用,也为强度复核计算合格的可能性提供了保障,有资质的设计部门出据的设备构件强度计算合格证书是压力容器符合质检规范的前提,在设备构件强度计算合格情况下可以满足安全运行。

与尿素合成塔使用环境相比,水解塔内的工艺条件要温和很多,没有氢气这种活跃且爆炸极限范围很宽的危险气体,由于不需要防腐空气,无氧的环境彻底消除了爆炸危险隐患。

尿素合成塔受活塞式运转设备的送料影响,在基本满液操作情况下存在脉冲现象,因此属于交变应力工作环境,塔体材料易出现疲劳性受损。改作水解塔之后,消除了脉冲现象,为设备的寿命延长和安全运行提供了保障。

改造需要在退役的尿素合成塔多层包扎式壳体上开少量孔,这是GB 150—1998技术规范允许的,具备现场开孔施工资质的单位可以进行。

2.2 改造后达到设计效果

该20 m3/h水解塔在设计开始时考虑的余量较大,根据实际运行情况,在处理量达到25~28 m3/h时,处理后的废液仍可达标排放。改造后水解塔的塔盘数量最初设计为40层,由于其塔径减小了100 mm,高度降低了5 111 mm,修改设计将塔板间距减小(经计算完全可以),塔板层数增加至43层,同时增加塔板上吸收泡罩的数量,以提高塔的吸收能力,满足运行要求。

3 开孔方案

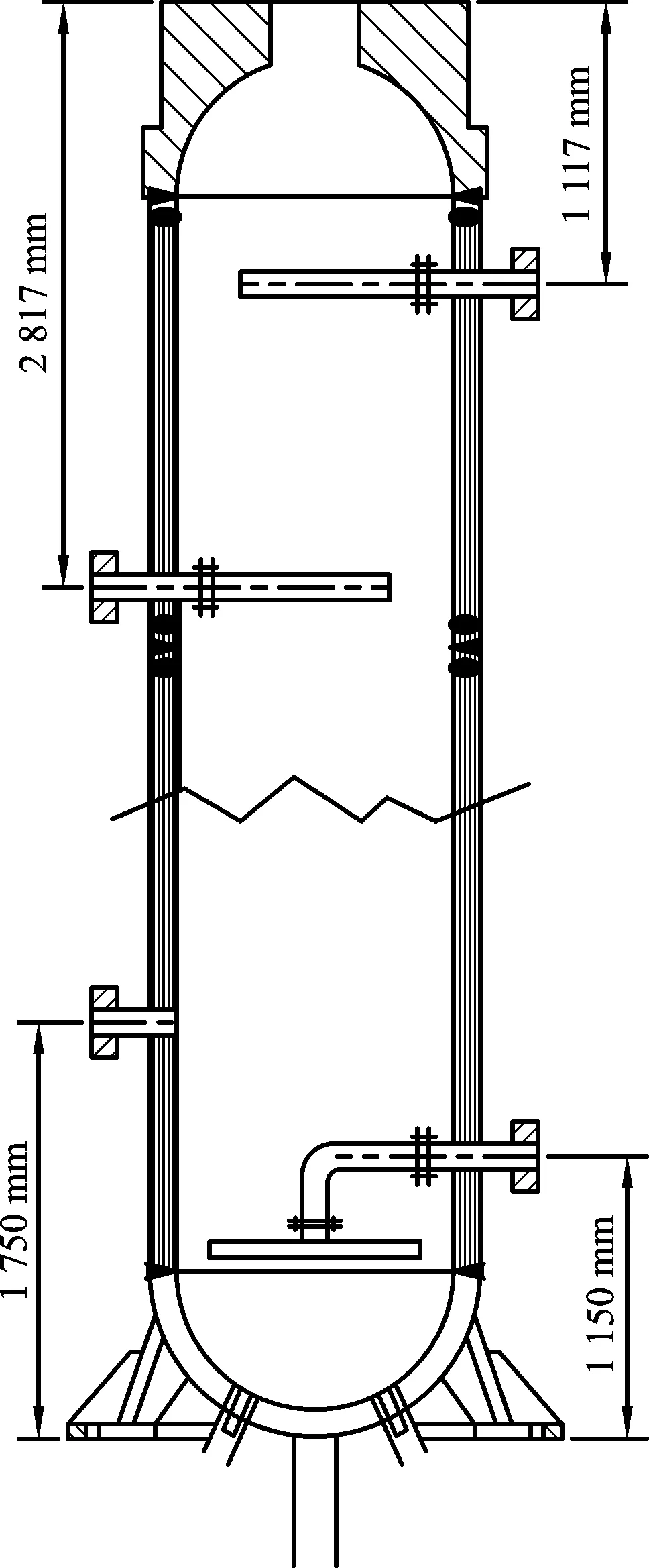

退役的尿素合成塔需开孔4处(图1):距塔底部1 150 mm处开DN125 mm孔,作为水解加热蒸汽入口;距塔底部1 750 mm处开DN25 mm孔,作为液位指示接管口;距塔顶部2 817 mm处开DN80 mm孔,作为氨水入塔口;距塔顶部1 117 mm处开DN50 mm孔,作为冷流入塔口。

4 运行效果及效益分析

安化公司的尿素深度水解装置于2012年10月29日成功投运,其水解塔压力提升至0.8~0.9 MPa,水解塔底部温度为180 ℃、中部温度为175 ℃、顶部温度为140 ℃,水解塔运行温度低于设计温度5 ℃。目前,入水解塔工艺冷凝液中氨质量分数在4%~5%,解吸废液氨质量分数平均在30×10-6以下。

图1 尿素合成塔开孔示意

改造后运行至今,该尿素深度水解装置运行平稳,彻底解决了原解吸系统操作弹性小、系统波动大、多次造成废液排放严重超标等问题。改造后,一冷补液稳定,吸收塔组分明显稳定,同时有利于一甲泵的稳定运行。Φ1 500 mm水解塔投资100万元左右,利用退役的尿素合成塔开孔改造成本20万元,可节省设备投资费用80万元左右,经济效益明显。

5 结语

我国有近200套小型尿素生产装置,其中已有100多套进行了“四改六”技术改造,70多套进行了“六改十”技术改造,有2/3以上的小型尿素装置产能已达中型尿素装置规模,部分装置甚至已达到或超过了大型装置规模。随着企业的发展及环保形势的要求,解吸系统向水解系统优化为必然之路,利用企业退役的尿素合成塔改造成水解塔可以降低投资,减轻了企业的负担,还能达到节能降耗的效果。