单元体结构发动机总体结构尺寸控制与分析

赵威,张德志

(中航工业沈阳发动机设计研究所,沈阳110015)

单元体结构发动机总体结构尺寸控制与分析

赵威,张德志

(中航工业沈阳发动机设计研究所,沈阳110015)

在单元体结构发动机中,在各小的维修单元体或大的单元体内部,通过逐级控制一些关键尺寸,来满足单元体本身互换性要求,同时满足发动机总体结构设计的要求,这也是单元体发动机设计和装配中需重点关注的问题。以国外某发动机为例,通过尺寸链的分配和必要时在内部设置调整环,使单元体内部的这些关键的总体结构特征尺寸达到一定的精度要求,贯穿至发动机总体结构设计和协调、传装及总装装配的各环节中,使发动机总体结构尺寸如转、静子轴向间隙等更加合理可靠,避免发生干涉等问题。

单元体结构;主单元体;维修单元体;总体结构;特征尺寸;控制;装配;航空发动机

0 引言

发动机维修性是设计出来的[1]。维修工作的质量及效率在很大程度上取决于发动机的结构及总体布局是否易于维修[2]。为实现良好的维修性,目前国内外先进的军、民用航空发动机普遍采用了单元体的设计思想,其目的是提高发动机的维护性,便于运输,降低全寿命周期费用[3-4]。这在民用大涵道比涡轮风扇发动机上体现的更为明显,其风扇部件尺寸越来越大,运输和维修成本也不断攀升。为了进一步改善运输便利性,提高整机维修性,CFM56、GE90、V2500等国外先进的大涵道比涡扇发动机都采用了单元体结构设计[5]。结构单元体化是目前各种军、民用发动机普遍采用的设计原则,单元体设计思想是航空发动机设计和发展的必然趋势[6]。

如何对单元体内部一些关键尺寸进行控制,使其既能满足单元体本身特性要求,例如性能、结构互换性的要求,又能满足发动机总体结构设计要求,以使发动机总体结构性能最优,是值得深入探讨的问题。本文以国外某发动机为例,着重阐述这一问题。

1 名词解释

在GJB 3817[7]中称主单元体为“基础单元体”,指用作发动机装配和分解基础的单元体;GJB 3817中定义维修单元体为“单元体内具有自身独立的尺寸链以保证获得其特殊的封闭尺寸和性能要求(如轴向间隙、啮合间隙等),并可在尺寸链中设置调整元件的单元体”。

总体结构特征尺寸是指封闭在单元体内部(包括大的主单元体和小的维修单元体)对整个发动机的一些关键的总体结构特征参数有重要影响的尺寸。主要指影响发动机高、低压转静子轴向和径向间隙以及滚棒轴承错度的封闭环[8]、影响锥齿轮啮合间隙和着色印痕检查的发动机重要尺寸[9]。它可以在设计时由发动机总体部门确定,并作为部件结构设计的依据;同时在装配环节中必须进行保证,在装配时通过对单元体内部进行尺寸检查,以确保其处于“配合与间隙”所规定的极限和公差范围之内[10]。

2 尺寸控制与分析

根据GJB 3817中维修单元体的定义可知,发动机上涉及到封闭在单元体内部控制的尺寸需要在单元体装配时予以保证,并需要记录在随机质量文件中,必要时可通过调整环来调整所需尺寸满足要求,其最终目的是为了满足发动机总体结构特征参数(包括转静子轴向间隙、锥齿轮啮合间隙等,当流道为锥形时,还包括叶尖的径向间隙等)的要求。上述内容对发动机主单元体也同样适用。因此,在发动机装配时为达到单元体互换目标,需最大程度地利用各种直接检验方法,以直接反映单元体功能性参数,从而保证各单元体的高度同等性,防止相配单元体的个体特点对发动机总体结果产生影响[11]。下面以国外某发动机的几个关键尺寸控制为例来具体说明和分析如何通过单元体内部的总体结构特征尺寸控制来满足对发动机总体结构设计的要求。

该发动机采用单元体结构设计,便于装配与维修,共分为4个主单元体,即风扇、核心机、低压涡轮和附件传动装置,又可分解为17个维修单元体[12]。

2.1 风扇主单元体

在风扇主单元体中,需要重点关注风扇/增压级转静子之间的轴向间隙控制方法。该发动机风扇叶片和增压级后几级工作叶片叶尖处流道为锥形,尤其是增压级第4级工作叶片叶尖处流道更陡,轴向间隙控制的好坏对叶尖的径向间隙会产生直接影响。风扇和增压级组件单元体通过风扇盘与No.1/2号轴承支撑组件单元体上的风扇轴相连,No.1/2号轴承支撑组件单元体的制造尺寸公差积累会对风扇和增压级转静子间的轴向和径向间隙(尤其是增压级第4级叶尖)产生很大影响。为保证上述间隙满足发动机总体要求,必须增加调整部件。该发动机通过控制No.1/2号轴承支撑组件维修单元体内部转、静子之间的尺寸(下述尺寸B)来控制风扇和增压级转静子之间的间隙。具体如下:

(1)控制尺寸B

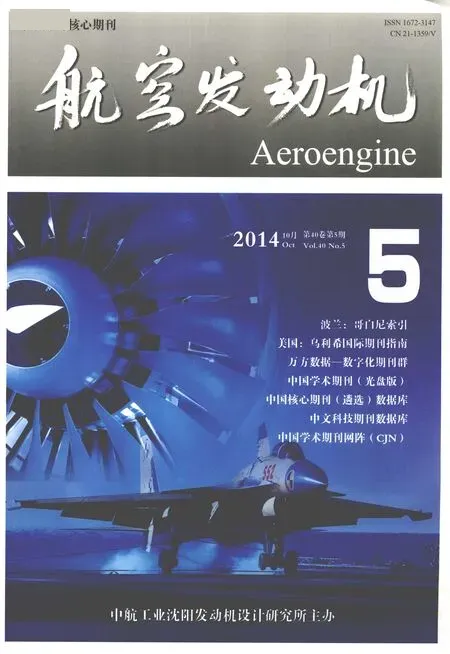

在No.1/2号轴承支撑组件单元体中,利用No.1支点轴承前挡油环来作为调整环,在该单元体内部组件装配时通过修磨挡油环厚度来保证单元体内部控制尺寸B为定值。具体装配时挡油环厚度按如下方法确定,如图1所示。

图1 尺寸B控制

通过测量和记录如下尺寸,根据公式计算挡油环的厚度A1:A1=B+L2-(L3+L4+L1)。

式中:B为风扇轴上一端面与轴承座后端面之间的尺寸,为转静子间形成的封闭环,取定值B=Bo mm;L1为No.1支点轴承座上后安装边后端面和No.1支点轴承座与轴承外环定位面之间的距离;L2为风扇轴上尺寸;L3为带封严篦齿的轴承内套的厚度;L4为No.1支点外环前端与内环前半前端面之间的距离,该尺寸测量时需要考虑排除轴承的轴向活动量的方向。

计算挡油环厚度时,用单元体内部控制尺寸B为定值来计算。

(2)对挡油环厚度的修磨要求

修磨挡油环的厚度:对挡油环厚度的修磨要求不仅包含厚度的加工公差要求,还包括轴向定位的2个端面的平行度要求。这些加工精度要求都很严格,主要目的是为了保证总体结构特征尺寸B。

(3)检查尺寸B

在该单元体装配完成后,对B值还需要进行复检,保证其值在Bo±0.1 mm范围之内,即向后排除轴承轴向活动量,与前面L4尺寸测量时一致。若尺寸超出此范围,则要重新进行检查。

由前述可知,在该单元体中将挡油环作为1个调整环,通过调整环来控制单元体内部总体结构特征尺寸即封闭环B为定值,满足了发动机总体尺寸要求,即对风扇/增压级各级转、静子间隙的要求。

也可将控制B值改为控制风扇轴前端面至No.1支点轴承座后端面之间的距离,这样能更直接控制风扇和增压级转静子间的间隙,累积公差更小。但该做法的缺点是在选取低压涡轮轴前调整垫时,因需要使用B值(此时通过尺寸链计算有公差累积),低压涡轮轴前调整垫厚度选取范围较大,给调整垫补加工带来不便。2种方法设计思想相同,均为了满足总体对风扇/增压级转静子间隙的要求。

2.2 核心机主单元体

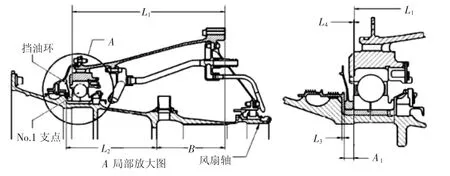

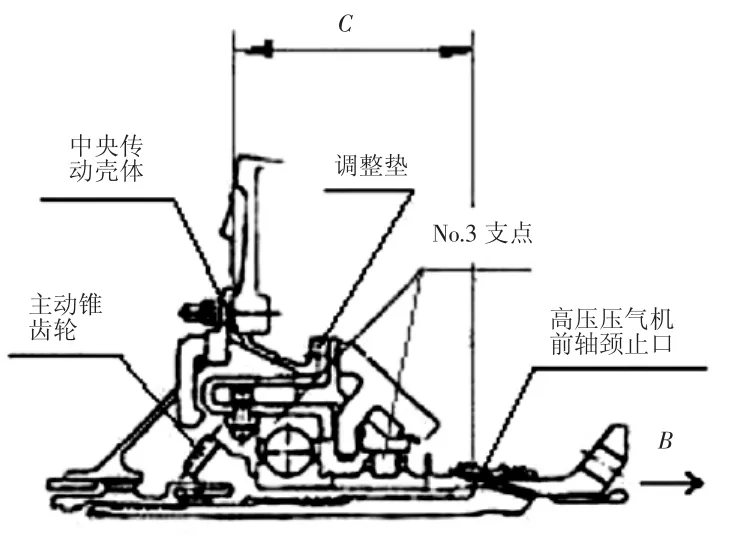

2.2.1 C值控制

在该发动机各系列中,高压转、静子之间轴向相对位置都是通过在中央传动和3号支点组件维修单元体内部直接控制C值(中央传动壳体安装面与轴承后篦齿端面之间的距离)来保证,如图2所示。C值作为封闭在该单元体内部的总体结构特征尺寸,用于保证整机状态下高压压气机内部各级转、静子之间的轴向间隙在合理范围内,同时对发动机后部的高压涡轮轴向位置也有影响,要求C值必须在某定值Co的Co0-0.38mm范围内。高压转子轴向力方向向后,需沿B向对水平主动锥齿轮施加一定的载荷来向后排除No.3支点球轴承轴向活动量。在该单元体上有2个调整垫,在主动锥齿和从动锥齿组件上各有1个调整垫,如图2、3所示。锥齿轮副的齿隙必须处于最佳状态,否则传动时会产生较大噪声、振动以及冲击等问题。装配时影响其齿隙的因素较多,譬如轴承、轴承座、机匣、安装座、锥齿轮实际安装距等,在实际加工尺寸的累积误差都需要通过选配调整垫来排除[13]。而弧齿锥齿轮承载能力主要取决于齿面接触情况,齿面着色检查是判断和调整齿面接触情况的惟一方法[14]。这2个调整垫用于调整锥齿轮啮合间隙和着色印痕在合理范围内,同时保证C值满足设计值要求,2个调整垫同时进行联调。

在具体操作时,通过在装配过程中相关零组件尺寸的测量及尺寸链计算,先初选出主动和从动锥齿轮组件上的调整垫。单元体装配好后,要进行齿轮啮合间隙、齿牙印痕和C值检查。与着色印痕检查调整相比,由于齿轮啮合间隙调整范围大,操作较容易,数值好读取,所以先进行齿轮啮合间隙检查,安装主动和从动锥齿轮组件上调整垫,再进行齿牙印痕和C值检查。如果不满足要求,重新按上述步骤调整。为设置啮合间隙而调整调整垫会影响齿牙印痕。在适合间隙下调整调整垫通常可得到满意的齿牙印痕。每次调整垫改变后需再次进行啮合间隙和齿牙印痕检查。

图2 主动锥齿轮组件上的调整垫

图3 从动锥齿轮组件上的调整垫

2.2.2 S尺寸检查

在中央传动和3号支点组件维修单元体内部控制了C值,一旦高压转子没有装配到位,对高压转、静子轴向间隙会产生直接影响。因此,在发动机总装时,在核心机单元体装配到风扇主单元体上以后,为检测高压转子安装是否到位,需对轴头尺寸S(No.3支点轴承座前端面锁紧螺帽与高压压气机前轴颈前止口端面之间的轴向距离)进行测量计算,通过轴头处其他尺寸测量来间接计算S值,确认其是否满足要求。

由上述可知,在该单元体中共有2个调整环,用来控制单元体内部总体结构特征尺寸即封闭环C为定值,从而满足了发动机总体尺寸要求,即对高压压气机各级转、静子轴向间隙的要求以及高压涡轮转子合适的轴向位置,同时满足锥齿轮啮合间隙和齿牙印痕的要求。

2.3 低压涡轮主单元体

在低压涡轮主单元体内部需要控制的总体结构特征尺寸为K,在主单元体内部通过工装来保证,该尺寸用于保证低压涡轮各级转、静子之间的轴向相对位置;低压涡轮转子轴向尺寸较长,冷热态温差较大,轴向膨胀量大,因此除了在设计上需留有足够的轴向空间,还需要设置调整环节,在总装时通过在低压涡轮轴前端增加调整垫来保证。

2.3.1 K尺寸的控制

K为低压涡轮1导机匣前端面与低压涡轮第1级转子挡板端面间尺寸,在低压涡轮转、静子维修单元体内部组件装配时通过工装保证。在低压涡轮内部3个维修单元体再进行组合装配时,工装保证K值后,将通过测量LX值(No.5支点轴承座后端面与低压涡轮后轴头端面之间的轴向尺寸)来检验K值是否正确,如图4所示。

图4 LX的测量

在低压涡轮主单元体内部,LX值是在竖直状态下测量的,再用测得的LX来计算LH值,LH=LX-0.5 mm(0.5 mm为No.1支点球轴承的轴向活动量)。在发动机最终总装配时,必须进行LH尺寸的复验。首先,将上述LH值按公差(+0.85mm,-0.35mm)计算出最大值LHmax和最小值LHmin,低压涡轮装配完成后(轴前端大螺母拧紧后),重新测量LH值,确保其在上述LHmax和LHmin之间。若超出上述范围,需要分解下低压涡轮主单元体,重新计算并检查调整垫厚度。

2 次LH值均是在向后排除轴承活动量的情况下测得的值,即轴承状态是一致的。

2.3.2 低压涡轮轴前端调整垫厚度的确定

低压涡轮转、静子轴前调整垫厚度A2通过尺寸链中相关尺寸的测量来计算确定:A2= B+XF+XH-XL。式中:B为风扇轴止口后端面至1、2号轴承机匣后端面之间的距离,即为2.1节中的定值;XF为中介机匣前端与No.1、No.2号轴承机匣结合面至中介机匣后端与高压压气机机匣结合面之间的距离;XH为高压压气机机匣前端面至低压涡轮机匣前端面之间的距离(即核心机的长度);XL为调整垫后端面至低压涡轮机匣前端面之间距离。在低压涡轮主单元体内部装配时,转/静子与低压涡轮轴装配在一起之后进行测量。如图5所示。

图5 低压涡轮轴前调整垫计算

2.3.3 调整垫的加工要求

对调整垫的厚度进行修磨。与前述挡油环类似,修磨要求不仅包含厚度的加工公差要求,还包括轴向定位的2个端面的平行度要求,这些加工精度要求都很严格,主要目的是为了保证总体结构特征尺寸K。

由上述可知,在该单元体中将低压涡轮轴前端调整垫作为1个调整环,来控制低压涡轮主单元体内部总体结构特征尺寸即封闭环K为定值,便可满足发动机总体尺寸要求,即对低压涡轮各级转、静子间隙的要求。

3 结论

通过以上分析,可得出如下结论:

(1)在单元体结构发动机中,发动机总体结构尺寸要求必须通过对单元体内部尺寸控制来实现;

(2)通过对单元体内部一些较关键的总体结构特征尺寸的控制分析,使发动机总体结构尺寸如转、静子轴向间隙等更加合理可靠,避免发生干涉等问题。

(3)按单元体原则对单元体内部总体结构特征尺寸控制时,可通过在其内部设置调整环来实现。

[1]郭允良.航空发动机的维修性设计问题[J].国际航空,1995(11):46. GUO Yunliang.Aeroengine’s maintainability design problem[J]. International Aviation,1995(11):46.(in Chinese)

[2]孙护国,霍武军.航空发动机的维修性设计[J].航空科学技术,2001(5):27. SUN Huguo,HUO Wujun.Aeroengine’s maintainability design [J].Aeronautical Science and Technology,2001(5):27.(in Chinese)

[3]《航空发动机设计手册》总编委会.航空发动机设计手册:第3册[M].北京:航空工业出版社,2001:49. Aeroengine Design Manual General Editorial Board.Aeroengine design manual:3th album[M].Beijing:Aviation Industry Press,2001:49.(in Chinese)

[4]李丹,段宝君.不同寿命控制方式下单元体发动机大修经济性分析[J].航空维修与工程,2004(2):45. LI Dan,DUAN Baojun.Economical analysis of modular engine overhaul with different life control methods[J].Aviation Maintenance&Engineering,2004(2):45.(in Chinese)

[5]张萍.航空发动机单元体设计的维护实践[J].民用飞机设计与研究,2001(2):37. ZHANG Ping.Maintenance and practice of aeroengine module design[J].Civil Aircarft Design and Research,2001(2):37.(in Chinese)

[6]刘长福,邓明.航空发动机结构分析[M].西安:西北工业大学出版社,2007:472. LIU Changfu,DENG Ming.Aeroengine structure analysis[M].Xi’an:Northwestern Polytechnical University Press,2007:472.(in Chinese)

[7]航空工业总公司六○六所.GJB 3817-99航空燃气涡轮发动机单元体设计要求[S].北京:中国航空综合技术研究所,1999:1. 606 Research Institute of AVIC.GJB3817-99 Design requirements for module of aircraft gas turbine engine[S].Beijing:China Aviation Integrated Technology Research Institute,1999:1.(in Chinese)

[8]华东工学院.GJB/Z 11-1990尺寸链计算导则[S].北京:中国标准出版社,1990:3. East-ChinaInstituteof ScienceandTechnology.GJB/Z 11-1990 Dimensional chain-directives of calculation[S].Beijing:Standards Press of China,1990:3.(in Chinese)

[9]《航空发动机设计手册》总编委会.航空发动机设计手册:第5册[M].北京:航空工业出版社,2001:160-163. Aeroengine Design Manual General Editorial Board.Aeroengine design manual:5th album[M].Beijing:Aviation Industry Press,2001:160-163.(in Chinese)

[10]Rolls-Royce.喷气发动机(中文版)[M].Rolls-Royce plc, Derby,England:Technical Publications Department,2001:263-267. Rolls-Royce.The jet engine[M].Rolls-Royce plc,Derby,England:Technical Publications Department,2001:263-267.(in Chinese)

[11]郭庆芬,庞新.浅谈俄航空发动机单元体互换性特点[C]//中国航空学会第十二次发动机软科学学术研讨会论文集.贵阳:中国航空学会动力分会发动机软科学专业委员会,2013:101. GUO Qingfen,PANG Xin.The brief talk of aeroengine modular compatibility feature[C]//The 12th Aeroengine Soft Science Academic Seminar,Power Branch of the Chinese Aviation Association.Guiyang:AVIC Liyang Aeroengine Group Co.Ltd.,2013:101.(in Chinese)

[12]陈光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006:147. CHEN Guang.Aeroengine structure design and analysis[M]. Beijing:Beijing University of Aeronautics and Astronautics Publishing House,2006:147.(in Chinese)

[13]王帮艳.航空发动机封闭空间锥齿轮副齿隙快速调整方法研究[C]//航空发动机设计、制造与应用技术研讨会论文集.北京:中国科学技术协会,2013:790. WANG Bangyan.The study on the method to closed space bevel gear pair of aeroengine quick adjustment[C]//The Aeroengine Design,Manufacture and ApplicationTechnology Seminar.Beijing:China Academic Journal Electronic Publishing House,2013:790.(in Chinese)

[14]王辉,王志哲,周思之.航空发动机弧齿锥齿轮着色印痕技术研究[J].航空发动机,2010,36(1):49. WANG Hui,WANG Zhize,ZHOU Sizhi.Investigation of color marking for spiral bevel gear of aeroengine[J].Aeroengine,2010,36(1):49.(in Chinese)

Control and Analysis of General Structure Dimension for Aeroengine with Module Structure

ZHAO Wei,ZHANG De-zhi

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

For an aeroengine with modular structure,some key dimensions are controlled on various levels within individual maintenance modules or major modules for module structure.The dimension control needs to be concerned in both engine design and assembly processes,so that the modular interchange ability and general structure requirements would be met.Take a mature engine as an example,engine designers distribute the dimension chain and set internal adjusting rings when necessary to help the key general structure feature dimensions meet the accuracy requirements.The method applies to all process of developing an engine,including general structural design,subassembly and assembly.It makes the general structure dimensions,such as axial clearance between rotors and stators,more reasonable and reliable,and prevents interference of components.

modular structure;main modular structure;repair modular structure;general structure feature dimension;control and analyze;assemble;aeroengine

V 263.2

A

10.13477/j.cnki.aeroengine.2014.05.009

2013-05-15

赵威(1976),女,高级工程师,从事航空发动机总体结构设计工作;E-mail:lijing57@chinaunicom.cn。

赵威,张德志.单元体结构发动机总体结构尺寸控制与分析[J].航空发动机,2014,40(5):45-49.ZHAO Wei,ZHANG Dezhi.Control and analysis ofgeneral structure dimension for aeroengine with module structure[J].Aeroengine,2014,40(5):45-49.