优化米曲霉固体发酵生产辅酶Q10的研究

李 豪

(1.马鞍山师范高等专科学校,安徽马鞍山243041;2.西华大学生物工程学院,四川成都610039)

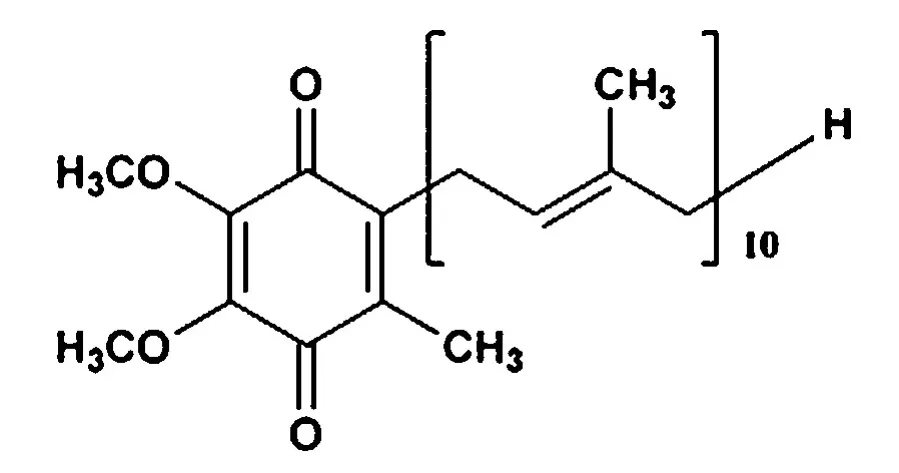

辅酶Q10[1]简写为CoQ10,又称泛醌或癸烯醌,它的化学结构为6位碳上连有一个10单位异戊二烯侧链的2,3-二甲氧基-5-甲基-1,4-苯醌衍生物,具体见图1[2].辅酶Q10是一种脂溶性天然维生素类物质,在生物体内起递氢体的作用[3],辅酶Q10是细胞代谢激活剂和天然抗氧化剂,能抑制线粒体的过氧化,在心血管疾病的治疗中发挥着重要作用,可以提高人体免疫力,广泛运用于保健和治疗领域[2-4].其作为医药、食品添加剂已被应用,但由于产量低,辅酶Ql0不仅在国际市场上供不应求,在国内的市场缺口也很大.对辅酶Q10的生产技术进行研究改进就非常必要.

米曲霉(Aspergillus oryzae)一种真菌,丝孢纲,丝孢目,从梗孢科,米曲霉是异养需氧微生物,辅酶Q10是呼吸链上的重要物质,米曲霉细胞内也应该存在辅酶Q10,基于此本项目探索利用米曲霉生产辅酶Q10.

对CoQ10的微生物发酵生产以液体培养方法为主,与液态培养相比固态培养具有生产本低、操作简便等优点,因此本试验选用价格较为低廉的农副产品大豆、麦麸和谷糠为原料,对米曲霉进行固态发酵研究.微生物发酵法对菌种、发酵条件等技术要求较高,要使高产菌株的高产性能充分表现,必须保证菌体生长及产物生成所必需的最佳条件[5].本研究应用配方均匀设计和正交设计分别对固体培养主要成分以及固体培养条件进行系统优化分析,使米曲霉固体发酵生产辅酶Q10的后续研究及规模化发酵生产提供依据.

图1 辅酶Q10分子结构图Fig.1 The structure of the coenzyme Q10 molecule

1 材料与方法

1.1 材料与仪器

米曲霉(Aspergillus oryzae)2077,购于中国工业微生物菌种保藏中心;大豆,水分11%,购于马鞍山市安民农副产品交易市场;斜面培养基马铃薯蔗糖琼脂培养基(PDA),0.1 MPa灭菌30 min;麸皮培养基:麸皮90 g,水100 mL,自然pH值,适量装入500 mL三角瓶中,121℃灭菌30 min,温度降低至室温摇散备用.

标准样品:辅酶Q10标准品购买自Sigma;青霉素钠,石药集团河北中润制药有限公司生产,配制成100 U/mL的青霉素钠溶液后使用;石油醚、无水乙醇等试剂化学药品均为国产分析纯.

UV759型紫外-可见分光光度计:上海精密科学仪器有限公司制造;恒温培养箱DNP-9022-1A,上海三发仪器有限公司制造.

1.2 试验方法

1.2.1 孢子悬浮液制米曲霉孢子悬浮液制备

首先将米曲霉PDA斜面培养基上活化,然后分别挑取活化好的菌丝接种到装有麸皮培养基的三角瓶上进行扩大培养,活化和扩大培养条件均为温度30℃、时间3 d,向三角瓶加入适量的质量分数为0.9%生理盐水,振荡后,用无菌纱布过滤,滤液用0.9%的生理盐水稀释,制成1×107~5×107个/mL的孢子悬浮液备.

1.2.2 固体培养与辅酶Q10检测

发酵培养:在500 mL三角瓶中加入100 g设计好的培养基,加入一定比例水后,搅拌均匀后于121℃杀菌30 min,冷却至室温,按每瓶固体培养基5 mL孢子悬液接种,搅拌均匀后,于35℃培养48 h后,加入一定时间后加入一定体积100 U/mL的青霉素钠溶液,混合均匀后继续培养一定时间,按照王根华等[6]研究的辅酶Q10的提取及测定方法进行检测.

2 结果与讨论

2.1 培养基配方优化设计

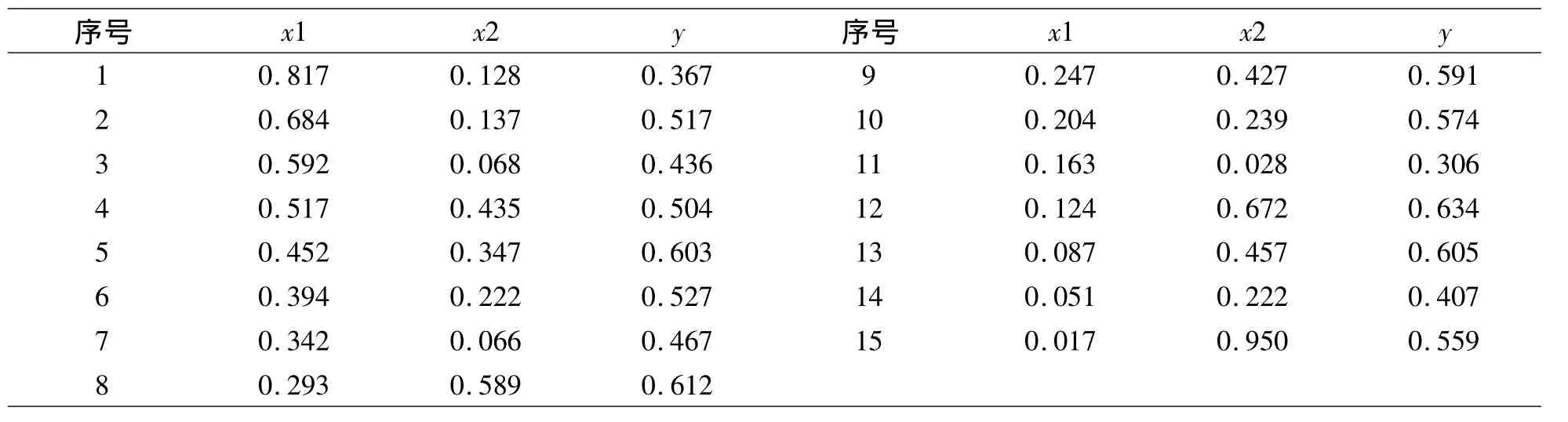

选取了大豆、麦麸和谷糠为培养基的主要成分,其含量分别记作x1、x2和x3,进行配方均匀设计[7],选取UM15(153)表安排试验.三种成分含量之和为1,在表1中只列出了x1和x2,则x3=1-x1-x2.研究方案和结果y(越大越好)见表1,指标y为辅酶Q10的产量,单位是mg·g-1干培养基.

表1 均匀配方设计方案与试验结果表Table 1 Formula experiment results by Uniform design

应用Excel软件进行回归分析得二元二次方程为:

y=0.093+1.269x1+1.552x2 -1.706x1x2 -1.131x1x1 -1.111x2x2

复相关系数为0.96,回归效果的方差分析见表2.

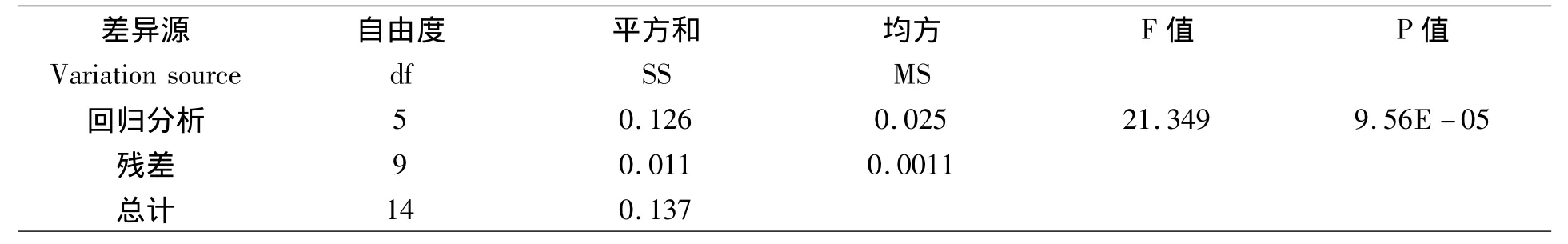

表2 回归效果的方差分析Tab.2 The analysis of variance table of the regression effect

由复相关系数和方差分析研究的结果表明所建立的回归方程非常显著,该数学模型能够很好的反映配方中成分含量对指标辅酶Q10产量的影响.由于辅酶Q10产量的影响越大越好,运用Excel软件,得到y最大值为0.638,培养基的最优配方为x1=8.20%,x2=63.53%和 x3=28.27%,即大豆8.20%、麦麸63.53%和谷糠28.27%.回归方程所得配方与第12号实验配方非常接近,并且回归值与实验值也非常接近,说明所得最优配方可行可靠,能够进行实际应用.

2.2 固体发酵条件的优化

2.2.1 因素水平的确定

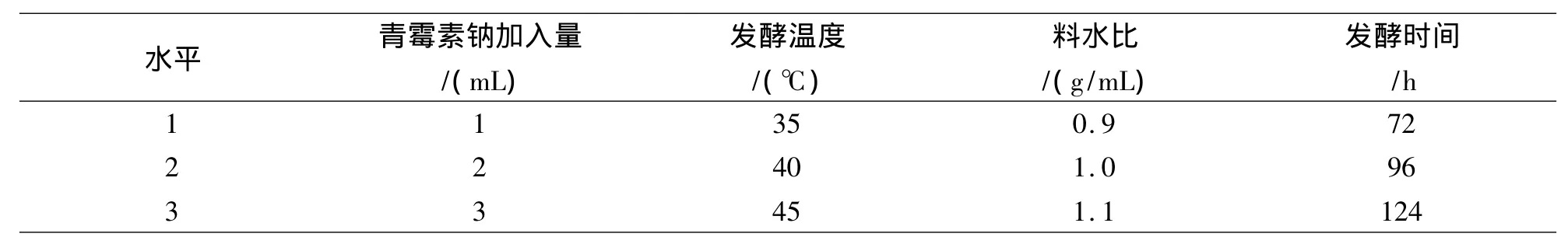

在确定培养基的基础上对固体发酵条件进行优化,由于CoQ10是胞内产物,通过改变细胞壁或细胞膜的结构可以增大胞内物质的溶解速率和细胞壁的通透性[8],进而提高其产量.本研究基于此尝试在固体培养中加入适量青霉素钠,探索其对CoQ10产量的影响.在预试验的基础上,确定了青霉素钠加入量、发酵温度、料水比和发酵时间为发酵过程中要重点考虑的四个因素进行正设计法优化发酵工艺.具体因素水平见表3.

表3 正交实验水平因素表Tab.3 Orthogonal experimental factors and levels

2.2.2 固体发酵影响因素正交实验结果直观分析

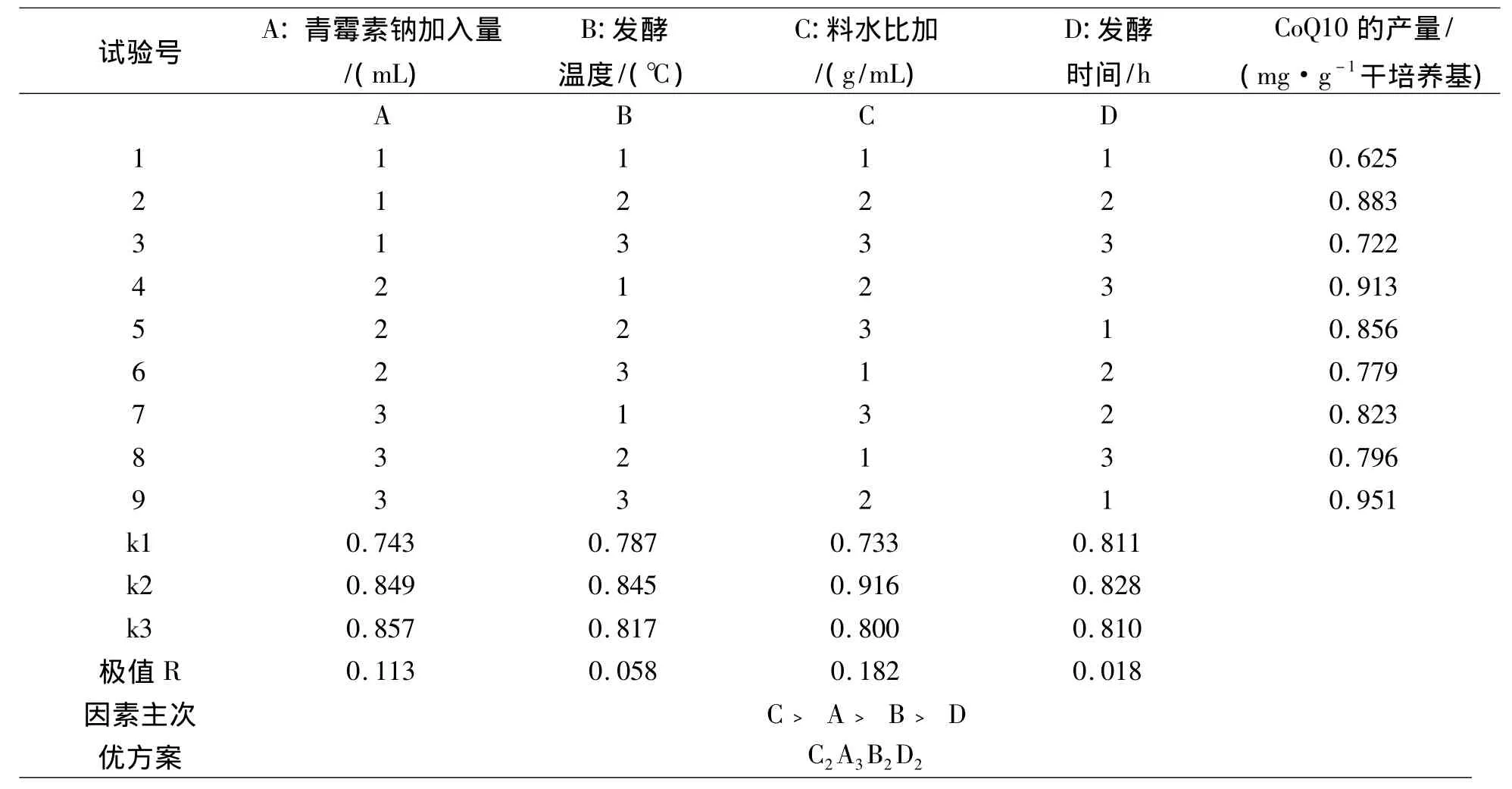

按照表3因素水平数据,选取L9(34)正交表设计试验方案,得到试验结果,并进行直观分析,见表4.

表4 L9(34)正交设计方案及试验结果直观分析Tab.4 L9(34)orthogonal test result and visual analysis of table

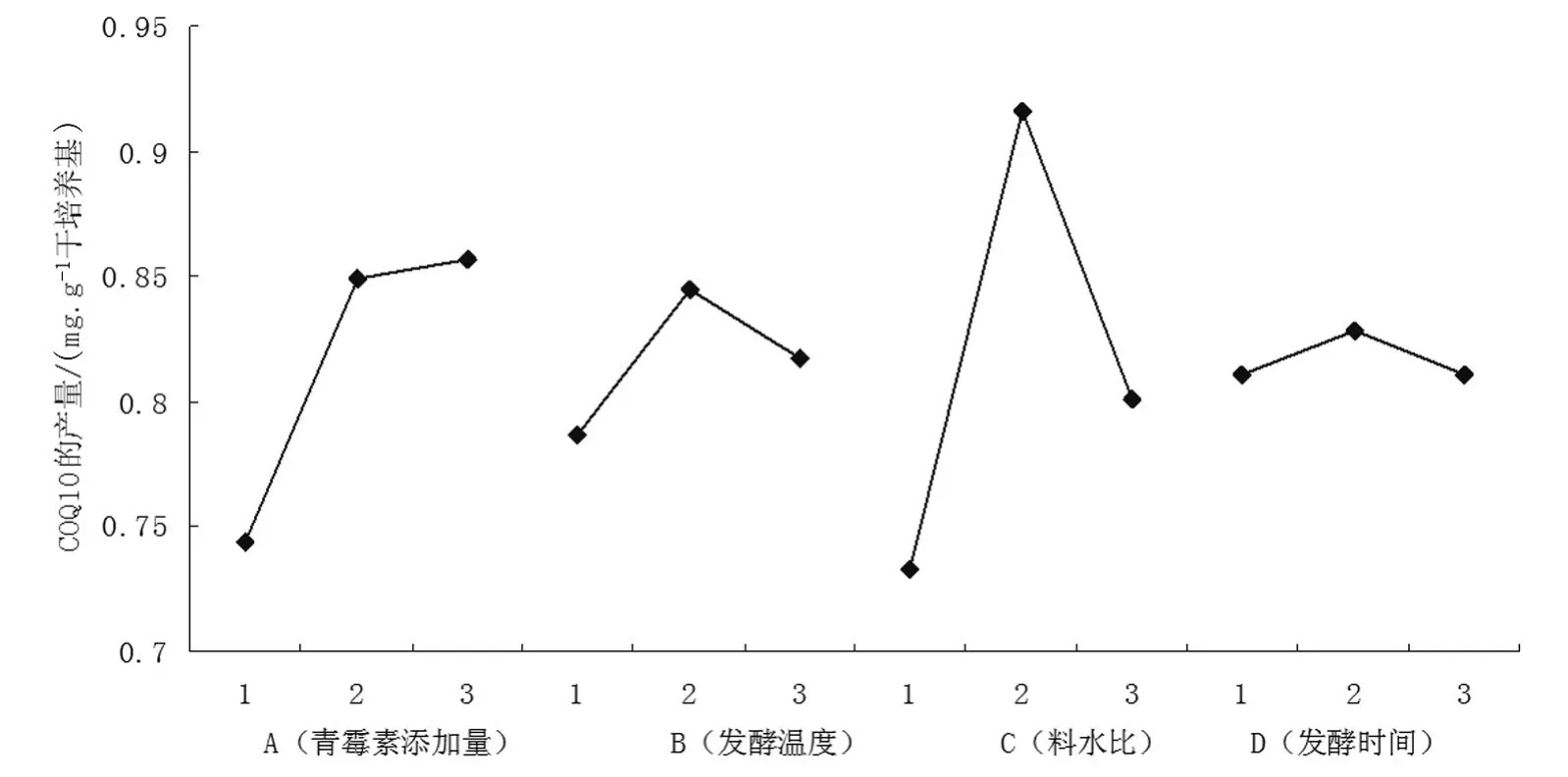

由表4数据直观分析可知,因素对发酵结果的影响大小为C﹥A﹥B﹥D,结合正交设计得到的因素与指标关系趋势图

图2,可得优方案为C2A1B2D2,即料水比为1、青霉素钠加入量为3 mL、发酵温度40℃、发酵时间96 h为较优固体培养条件.按照2.1所优化的培养基和该固体较优发酵条件下,CoQ10的产量三次平均值为0.947/mg·g-1干培养基.

图2 因素与指标关系图Fig.2 the Relationship between Factors and Indicator

3 结论

利用配方均匀设计方法成功获得固体培养基主要成分的较优比例,表明配方均匀设计方法是确定培养基配方的高效快速方法,其高效快速性主要体现在不需要做单因素试验,而且方案中的各试验可同时平行进行,节约了时间,该方法可以作为优化培养基配方的高效快速方法.

本实验发酵过程分为两个过程,第一个阶段是菌种在适应的条件下快速生长繁殖,达到较高浓度的菌体量,发酵时间为48 h,第二阶段是加入一定量的青霉素钠的后发酵阶段,该阶段菌体的生长受到抑制,在青霉素钠的作用下,细胞膜通透性增加,有利于胞内物向胞外扩散,从而诱导CoQ10的生产,第二阶段是产CoQ10的主要阶段.

以CoQ10的产量为指标,优化后的固体培养基主要成分百分比为大豆8.20%、麦麸63.53%和谷糠28.27%.应用正交设计确定100 g培养基固体的较优培养条件为:料水比为1、青霉素钠加入量为3 mL、发酵温度40℃、发酵时间96 h.通过对培养基和培养条件的优化得到米曲霉2077产辅酶Q10的最大值为0.947/mg·g-1干培养基.本结果与白娟[9]利用总状毛霉生产固体发酵所得辅酶Q10产量0.65299/mg·g-1干培养基有所提高.

[1] Littarru G P,Ho L.Folkers K.Deffieieney of Coenzyme Q10 inhuman heart disease[J].PartⅠ and Ⅱ.Internat.J.Vit.Nutr.Res.,1972,42(2):413.

[2] 吴祖芳,翁佩芳,陈坚.辅酶Q10的功能研究进展[J].宁波大学学报 (理工版),2001,14(2):85-88.

[3] Beal M F,Matthews R T.Coenzyme Q10 in the central nervous system and its potential usefulness in the treatment of neurode generative diseases[J].Mol Aspects Med,1997,18:169 -179.

[4] Greenberg S,Frishman W H.Coenzyme Q10:A new drug for cardiovascular disease[J].Clin Pharmacol,1990,30:596 -608.

[5] 于子玲,袁亚宏,岳田利,等.响应曲面法优化辅酶Q10产生菌发酵培养基[J].食品工业科技,2012,33(18)186-189.

[6] 王根华,钱和,肖刚.发酵菌体中辅酶Q10的提取及测定方法[J].无锡轻工大学学报,2003,23(2):59-62.

[7] 李云雁,胡传荣.试验设计与数据处理[M].北京:科学出版社,2008.

[8] 孙彦.生物分离工程[M].北京:化学工业出版社,1998.16-22.

[9] 白娟.总状毛霉固体发酵产辅酶Q10的研究[D].西安:西安建筑科学大学,2010.