热构耦合分析在一体式排气歧管支架开发中的应用

张贵强, 王荣吉, 陈润生, 谢 雷, 刘 杰, 王海耀

(1.泛亚汽车技术中心, 上海,201201, 2.克康(上海)排气控制系统有限公司,上海,200131)

热构耦合分析在一体式排气歧管支架开发中的应用

张贵强1, 王荣吉1, 陈润生1, 谢 雷2, 刘 杰1, 王海耀1

(1.泛亚汽车技术中心, 上海,201201, 2.克康(上海)排气控制系统有限公司,上海,200131)

实际工作中遇到的许多一体式排气歧管发动机耐久试验失效主要与支架失效有关.通过低周疲劳理论知识,以及材料疲劳原理,采用CAE/试验的方式,对一体式排气歧管进行低周疲劳分析和试验验证。 文中介绍了在设计前期低周疲劳造成的支架损坏的预测方法,并在后期试验中验证预测方法的有效性,从而将此方法运用到排气歧管支架的研发中.

支架设计;排气歧管;低周疲劳;塑性应变;热应力

近几十年来,受能源日益枯竭、油价不断上涨、全球变暖等问题困扰,现代汽油发动机需要做到小排量,高性能,低油耗,低排放.排气歧管作为发动机的关键零部件,在发动机性能开发中起着非常重要的作用, 不仅承担了将高温废气引出的功能,还需要为氧传感器提供最佳安装位置给发动机控制器提供精确的空燃比的信号,同时以最优化方式将废气引入到三元催化器,满足排放法规要求.支架是发动机排气系统紧邻发动机的连接点,使用条件非常严酷.支架设计的优劣将影响整个歧管系统的耐久.目前产品开发过程中,一体式排气歧管在试验中经常出现开裂失效,而解决办法是,哪里出现失效,加强哪里的局部设计.最终导致系统质量增加,开发成本增加,以及开发周期拉长.为了解决以上的问题,文中就支架的开发,从结构强度,材料的低周疲劳的原理,进行设计、分析、优化、试验,得到支架开发设计耐久失效预测方法,有效的解决了排气歧管系统在发动机恶劣环境条件下的开裂失效问题.

1 一体式排气歧管的低周疲劳分析

一体式排气歧管集成了排气歧管与三元催化器,它将发动机燃烧的尾气排出发动机并对其中的HC、CO、NOx进行净化.发动机重复启动、熄火将导致一体式排气歧管系统在不断变化的高低温环境下工作.冷热循环、最高温度以及温度变化率对于产品的寿命有直接影响,因此,对一体式排气歧管系统进行低周疲劳分析是十分必要的.

1.1 低周疲劳分析的理论基础

产品在不同的冷热循环下具有不同的热疲劳寿命,热疲劳寿命主要与热循环的最高温度、温度差、高低温驻留的时间以及温度的变化率引起的热应力有关.随着计算机技术的发展,有限元模型已经能够准确的模拟分析热疲劳循环及寿命.

热构疲劳的最主要裂纹扩展模型有损伤累积、频率分隔、延展性耗尽、应变范围分区、总应变法、应变能等[1],每个模型在温度和周期应变领域都是十分有用的,并且有对应的公式与实验.

一体式排气歧管系统属于发动机的热端系统,文中采用疲劳应变法判断结构的低周疲劳寿命.根据材料在各种温度下的属性, 通过Coffin-Manson方程可以预测零部件的寿命[2].塑性应变和疲劳寿命之间的关系为Coffin-Manson方程[1]

(1)

1.2 低周疲劳有限元分析

低周疲劳分析的步骤:①基于流体分析得出一体式排气歧管内表面热交换系数,计算其温度场;②将温度场作为载荷加载到一体式排气歧管模型,计算热应力、应变;③将载荷降低到常温,再计算热应力以及累加的应变.基于设计需求,以上步骤重复3到5次,计算得到累加等效塑性应变,以及冷态和热态之间的应变差值,与材料性能指标进行对比和评估.其中,低周疲劳的分析循环如图1所示.

图1 低周疲劳分析循环

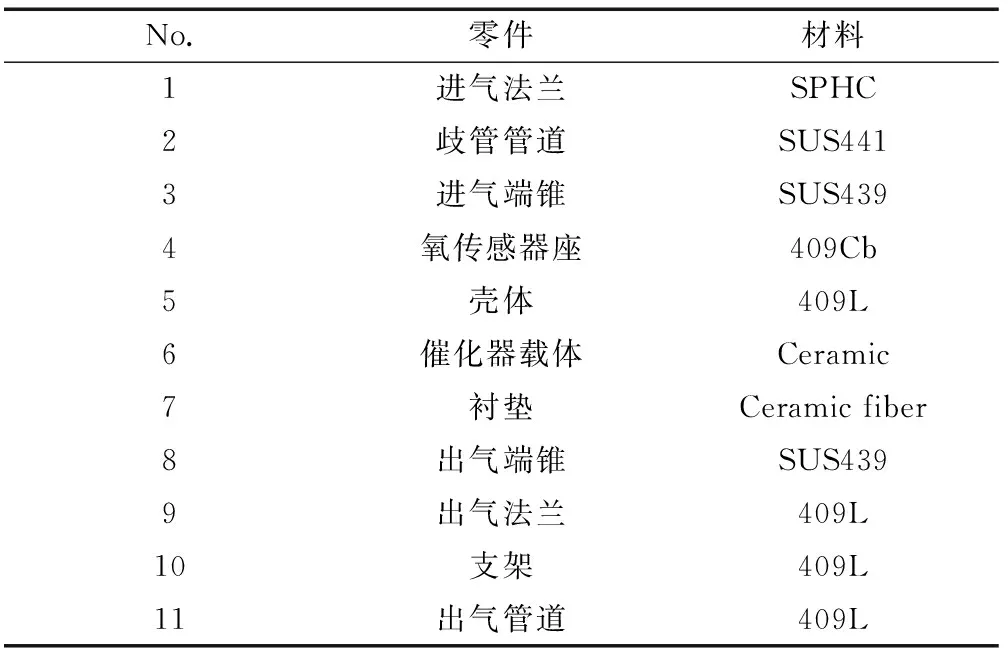

针对某一体式排气歧管总成,采用以上的方法进行低周疲劳分析.排气歧管本身采用二阶四面体单元C3D10,三元催化器总成采用六面体单元C3D8,一体式排气歧管系统的数模和材料清单如图2和表1所示.

图2 排气系统模型

表1 排气系统材料

No.零件材料1进气法兰SPHC2歧管管道SUS4413进气端锥SUS4394氧传感器座409Cb5壳体409L6催化器载体Ceramic7衬垫Ceramicfiber8出气端锥SUS4399出气法兰409L10支架409L11出气管道409L

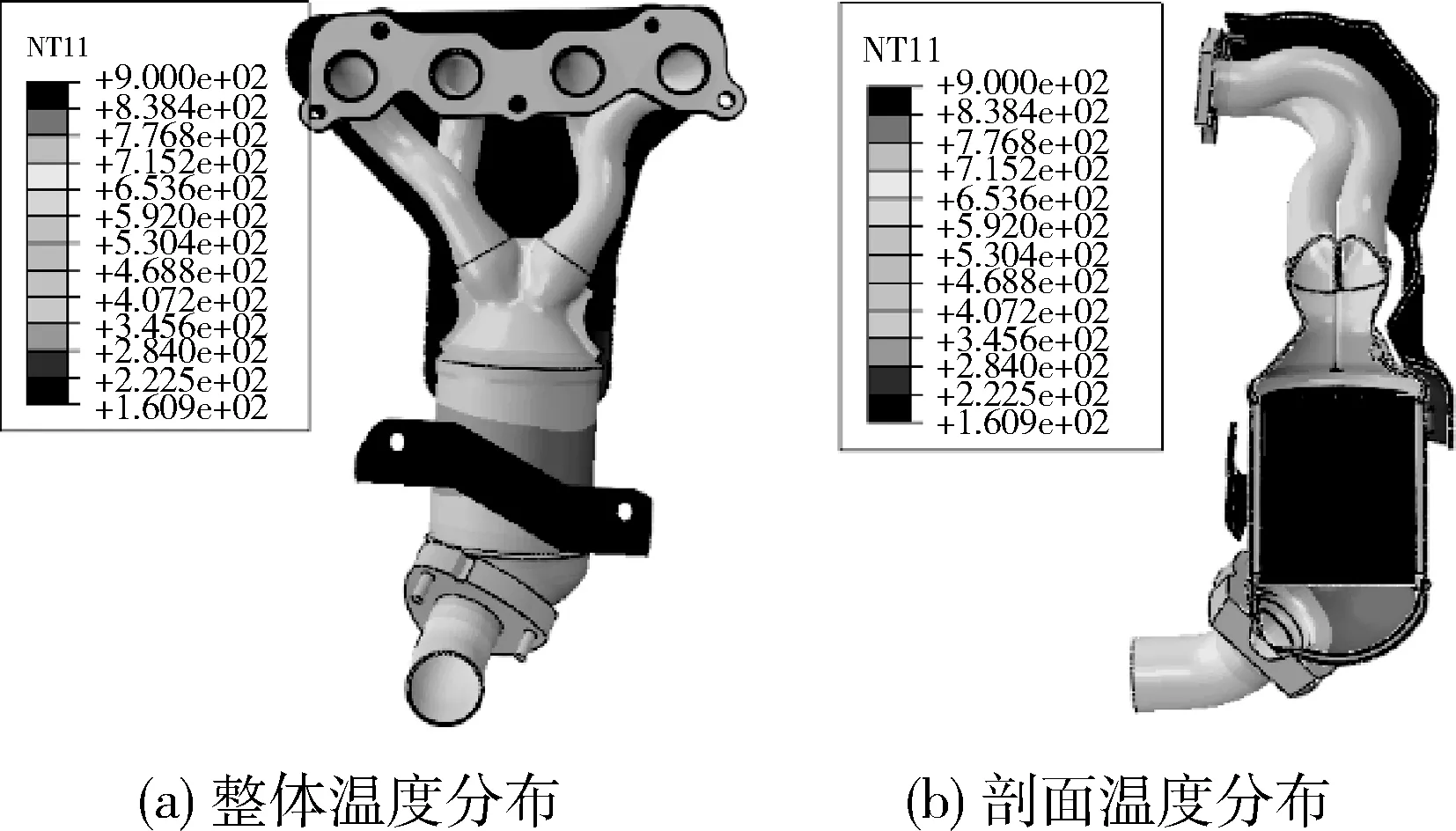

采用ABAQUS有限元软件,计算得到催化器温度场分布如图3所示,排气的最高温度位于催化剂,约为900 ℃,排气歧管的温度为660 ℃-720 ℃,支架的温度约246 ℃.选用的材料能够满足温度的使用要求.

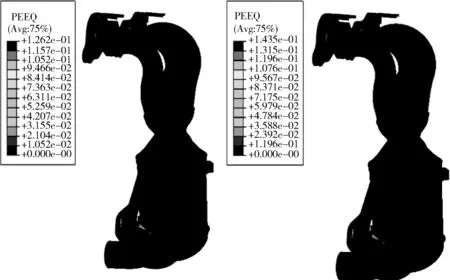

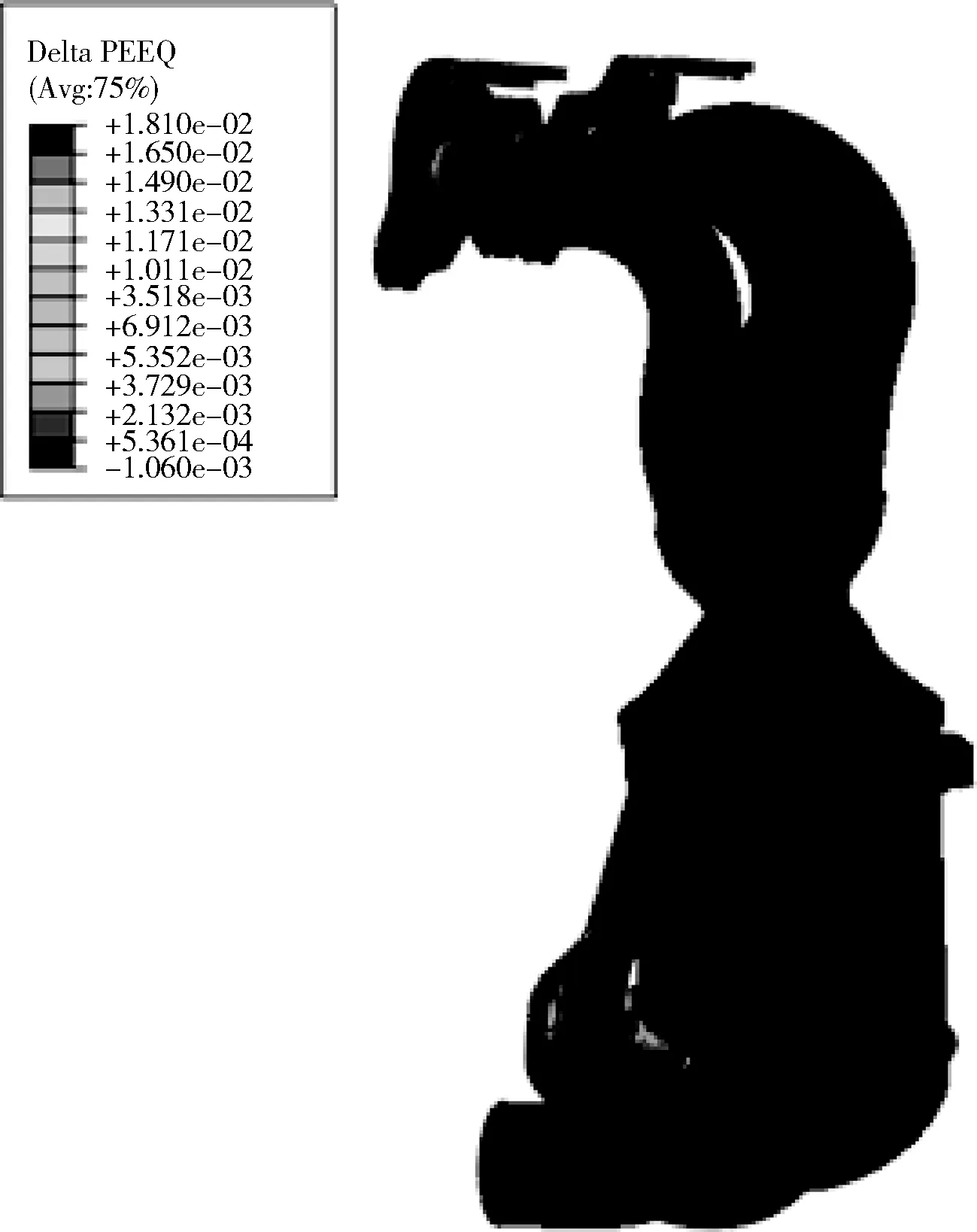

同时也计算得到冷态和热态的等效塑性应变(PEEQ)[3],如图4所示,在支架折弯处存在大的PEEQ的累积.观察各个循环之间应变累积的程度变化,即最后的冷循环与热循环两步之间的PEEQ的差值,如图5所示.

图3 温度场分布

图4 第3循环热/冷状态的PEEQ分布

图5 PEEQ差值分布

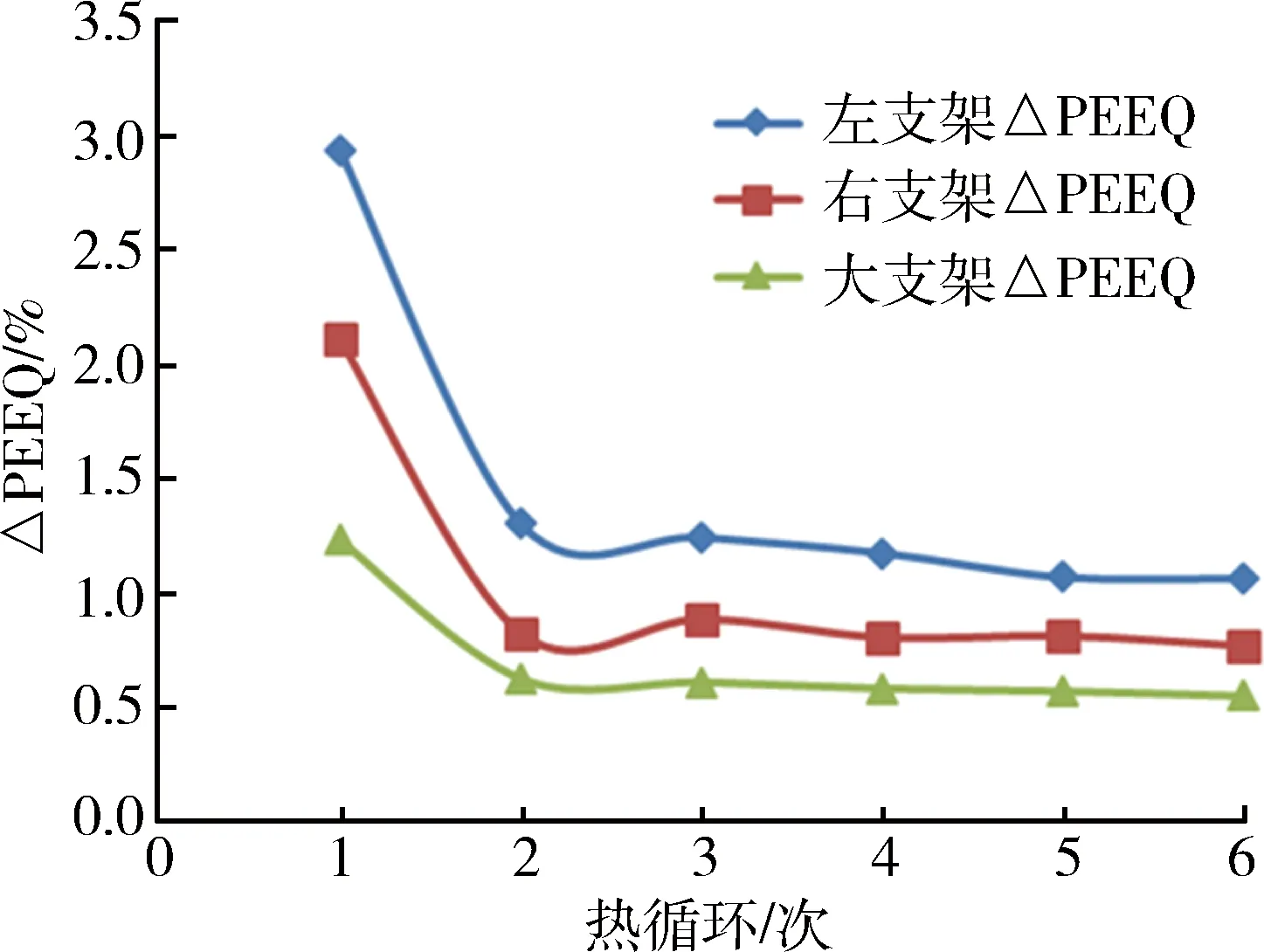

图6显示了3个热循环和冷循环下支架上的PEEQ的差值,其结果小于2%,而且随着循环次数的增加,等效塑性应变的增量逐渐减小.基于SS409材料的性能,设计满足材料无限寿命的设计要求.

图6 3个循环的冷/热状态下的PEEQ

由于分析中存在一些假设和计算误差,一体式排气歧管的设计需要最终通过疲劳试验测试来验证设计.因此,文中基于分析方法以及最终的产品使用条件,设计了低周疲劳试验.

2 低周疲劳试验

2.1 低周疲劳试验设置

为了验证一体式排气歧管的热态寿命,设计了高低温冷热循环试验来验证设计是否能够满足发动机的耐久要求.图7表示了热循环的控制图,最高进气温度为950 ℃,其温度周期为12分钟,总共进行800个循环的试验.

图7 低周疲劳热循环图

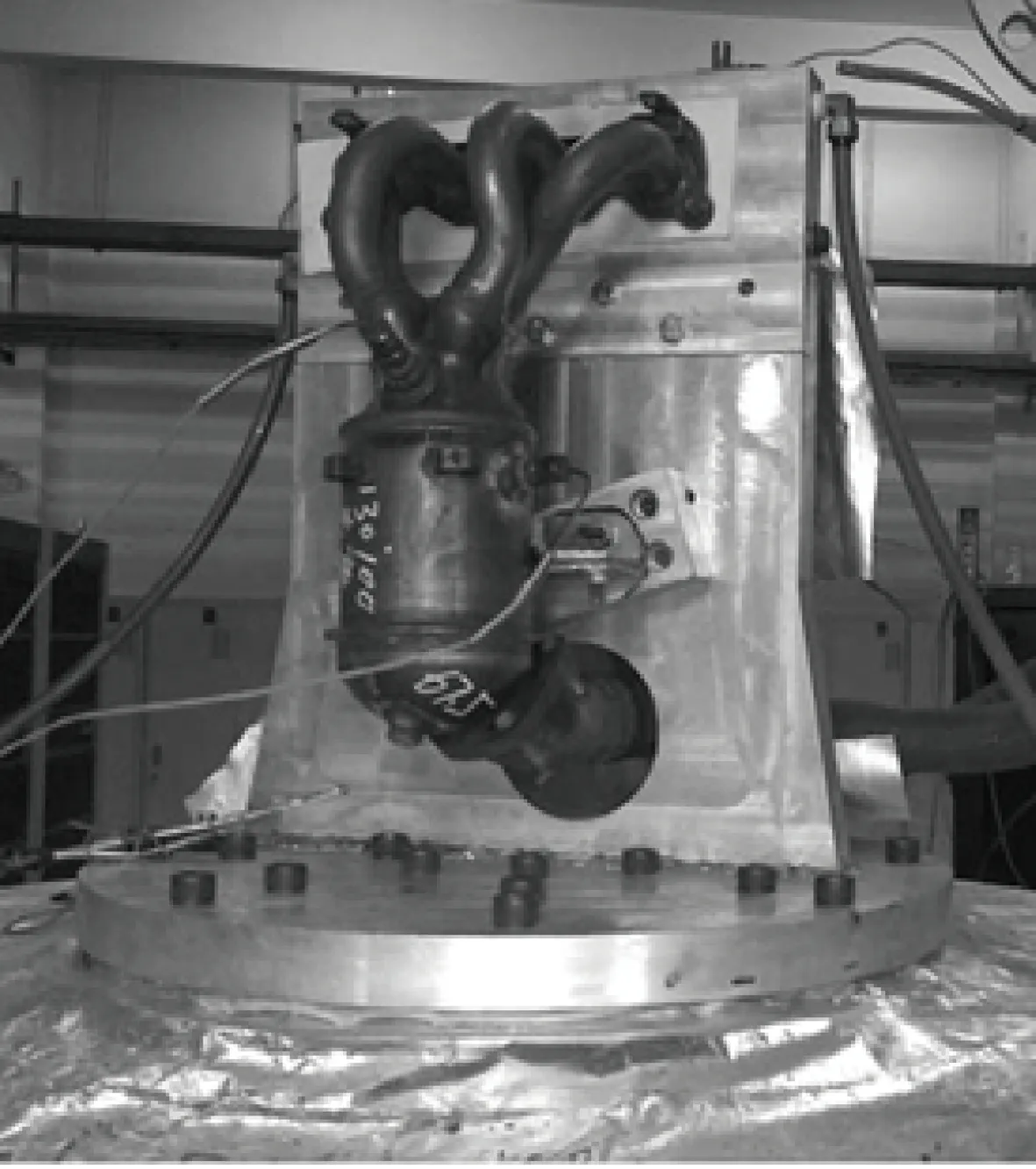

为了模拟均匀分布的高速热流,通过一个分流装置,将高温气流均匀的分流到4个气道中.监测4个气道上的温度,以及4个气道交汇处的温度情况同时被监控,具体的设置如图8所示.

图8 试验设置图

2.2 低周试验后处理

如表2,样件泄漏量和内部载体的位移量均符合设计的要求.其中,泄漏量小于0.5 L/min,载体的位移量小于2 mm,这说明支架的设计足以支撑排气歧管结构.

另外,对排气歧管结构的流体雷诺系数[4]也作了进一步分析,流体阻力系数满足15%的变化之内的设计要求.见图9.

图9 试验前后零件的雷诺系数图

表2 样件泄漏量和内部载体的位移量

100KPa压力下泄漏量/L载体位移/mm测试前测试后测试前测试后3A01863A01930000000.30.3

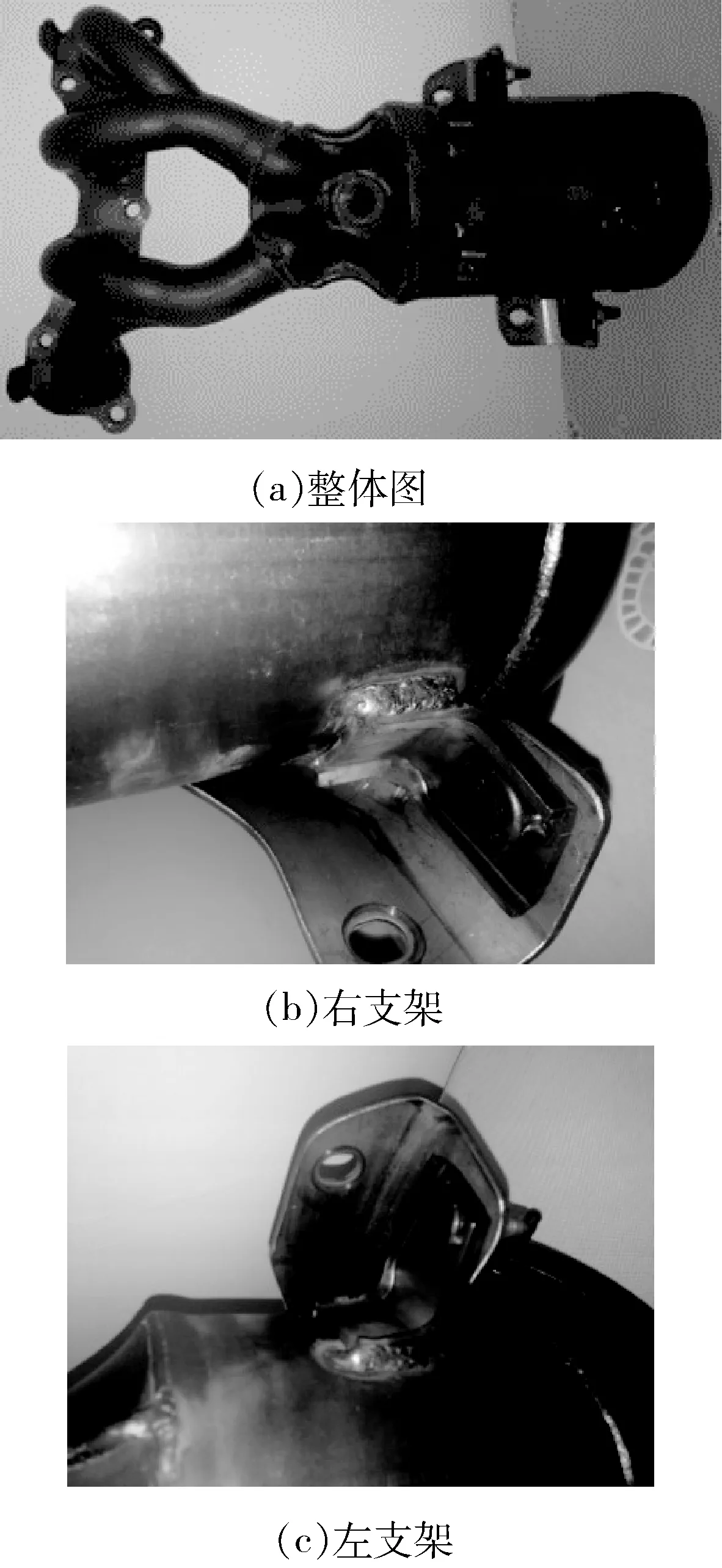

同时,为了验证零件的完整性,按照JB/T4730.5-2005《承压设备无损检测》对试验后的各个焊缝进行了检测,其检测结果符合I级标准,即试验后的零件没有任何损坏.零件检测的焊缝位置如图10所示.

图10 试验后零件图

2.3 低周试验结论

两个零件进行800循环的试验后,使用渗透法分析焊缝,所有焊缝均完整,结构上亦无任何开裂、破坏,表明试验后的零件的完整.因此,通过低周疲劳分析进行的支架设计能够满足系统的要求.

3 结 论

一体式排气歧管的支架设计是一个系统的开发过程,涉及到振动学、热学、力学等方面的知识,文中从热学方面阐述了支架设计的方法,以及通过相应的低周疲劳试验验证了设计.今后还需要对高周疲劳、振动、预装应力、结构耐久等方面做进一步的研究,从而完全揭开排气歧管支架设计的物理原理,更好的为汽车,特别是汽车动力总成方面做出更大的贡献.

[1] Zhuag W Z, Swansson N S,Thermo-mechanical fatigue life prediction: a Critical review; DSTO-TR-0609 [R] Australia: Aeronautical and maritime Research Laboratory,1998.

[2] Dowling N E.Mechanical Behavior of Materials: Engineering Methods for Deformation, Fracture, and Fatigue[M].3nd ed. U.S. Pearson Prentice Hall,2009.

[3] Wang M, Yang H, Sun Z C.et al, Analysis of coupled mechanical and thermal behaviors in hot rolling of large rings of titanium alloy using 3D dynamic explicit FEM[J]Journal of materials processing technology,2009(7):3384-3395.

[4] Sinnott R K.Chenmical engineeing design[M].4nd ed. Elsecier,2009.

Application of Thermo-mechanical Simulation in Development of Integrated Exhaust Manifold Bracket

ZHANG Gui-qiang1, WANG Rong-ji1, CHEN Run-sheng1, XIE Lei2, LIU Jie1, WANG Hai-yao1

(1.Pan Asia Technical Automotive Center, Shanghai, 201201, 2.Katcon (Shanghai) Exhaustion Control Systems Ltd.,Shanghai, 200131)

Many integrated exhaust manifold damaged during the engine durability test, and the main reason of the parts failure was traced to its bracket structure. With the help of both the Low cycle failure theory and the metal material fatigue principle, the corresponding analysis and test verification of the manifold were carried out. The method to predict the damage of the bracket before strength design was introduced, and the validity of the method was verified in the later bench test. The method can be applied to the development of the integrated exhaust manifold bracket.

Bracket design, Exhaust manifold, Low cycle failure, Plastic strain, Thermal stress

1009-4687(2014)04-0058-05

2014-12-24

张贵强(1979-),男,工程师,研究方向为发动机开发及项目管理.

U467.4+8

A