高速动车组抗侧滚扭杆连杆刚度检测方法研究*

于 孟,姜建东,端木伟,魏海霞

(中国南车青岛四方机车车辆股份有限公司,山东 青岛 266000)

高速动车组抗侧滚扭杆连杆刚度检测方法研究*

于 孟,姜建东,端木伟,魏海霞

(中国南车青岛四方机车车辆股份有限公司,山东 青岛 266000)

介绍了高速动车组抗侧滚扭杆连杆组成的刚度检测标准,通过开展试验验证,对连杆刚度检测的两种方法进行对比分析,最终得出结论,为修订刚度检测标准提供理论依据。

高速动车组,抗侧滚扭杆,连杆组成,刚度检测

Abstract: In this paper,the standard of stiffness detection of anti-roll bar link on the high-speed EMU is introduced, the two methods of stiffness detection of the connecting rod are contrasted and analyzed, finally the conclusion is obtained, which offered theory judgement to revise the standard of stiffness detection.

Key words: high-speed EMU;anti-roll bar;connecting rod;stiffness detection

0 引 言

在动车组的设计研究中,运行平稳性是关乎车辆行驶安全的一个重要指标。传统的方法是通过采用大挠度与低垂向刚度的空气弹簧来改善车辆的运行平稳性,但是受转向架结构及车辆限界的限制,无法通过增大空气弹簧的横向间距来保证车辆的抗侧滚性能[1-2]。国内某高速动车组在转向架上安装一种抗侧滚扭杆装置,通过杆端轴承和缓冲橡胶以连接杆与车体结合。当车体发生侧滚时,以连接杆连接的扭杆产生扭转变形,因扭转变形而产生对抗侧滚的抵抗力(复原力),从而起到抑制侧滚的作用[3]。

抗侧滚扭杆连杆组成一端通过杆端轴承与扭杆扭臂连接,另一端的缓冲橡胶节点通过螺栓与车体上的安装座相连,在扭杆承受扭转力时,连杆受到的拉力、压力主要通过橡胶节点承受。因此,为保证节点的刚度性能,在动车组检修时,需对节点的刚度性能进行检测。笔者通过开展试验验证,对连杆刚度检测的两种方法进行对比分析,最终得出结论,为修订刚度检测标准提供理论依据。

1 刚度检测标准

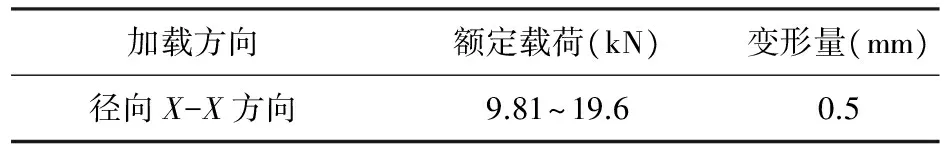

在额定载荷作用下,检测连杆接头变形量,从而得出连杆的刚度值。本文列举的某高速动车组抗侧滚扭杆连杆在额定载荷作用下的技术要求见表1。

表1中的径向变形量为连杆刚度的衡量标准,根据TB/T2843—2007《机车车辆用橡胶弹性元件通用技术条件》[4]中的“橡胶弹性元件的动静态性能允许

变化范围”要求,并结合国外动车组检修经验,检修时刚度值性能允许偏差为新品制造时正常标准的±30%,即检修时允许偏差为:

Δδ=±0.5×30%=±0.15 mm

因此,连杆接头在检修时,在额定载荷为9.81~19.6 kN作用下的检测标准按照变形量为0.5±0.15 mm

表1 抗侧滚扭杆连杆节点技术要求

2 刚度检测方法

根据加载力方式的不同,目前关于刚度检测方法有两种:单体加载检测与整体加载检测。

2.1 单体加载方法

单体加载主要指将连杆节点退卸后,单独对节点实施加载力后检测变形量的检测方式。该方式优点是单体直接加载,更能真实反映节点橡胶的实际变形量,缺点在于节点反复退卸、压装等可能造成连杆内孔划伤、节点装配面划伤,而压头对于节点的直接施压也可能对节点造成损伤,从而破坏连杆、节点的质量特性,进而缩减使用寿命。

2.2 整体加载方法

整体加载指不退卸节点,连同连杆套筒一起承受加载力后检测变形量的检测方法,由于不是对节点直接加载,相较于单体加载方式,其结果不可避免地会有一定的偏差,但此方法不会产生因退卸作业造成的节点、连杆本体损伤。

比较上述两种检测方法的优缺点,最终选用整体加载的方式进行刚度检测。但由于上文中的刚度检测标准是针对于单体加载方式得出的,因此有必要对整体加载方式下的检测标准进行进一步的研究。为研究整体加载与单体加载的差异性,笔者采取了一系列的工艺验证试验。

3 试验验证

(1) 验证对象 选用了10根抗侧滚扭杆连杆作为验证对象。

(2) 试验设备 试验设备使用抗侧滚扭杆连杆刚度检测专用的电子式万能试验机。

(3) 试验方式 试验方式采用TB/T 2843-2007《机车车辆用橡胶弹性元件通用技术条件》[4]中规定的往路方式。

(4) 试验流程 初始连杆组成整体加载刚度检测(记录数据)→退卸节点并测量节点外径及连杆内孔内径→设计制作刚度验证工装→节点单体刚度检测→压装节点→整体加载刚度检测。

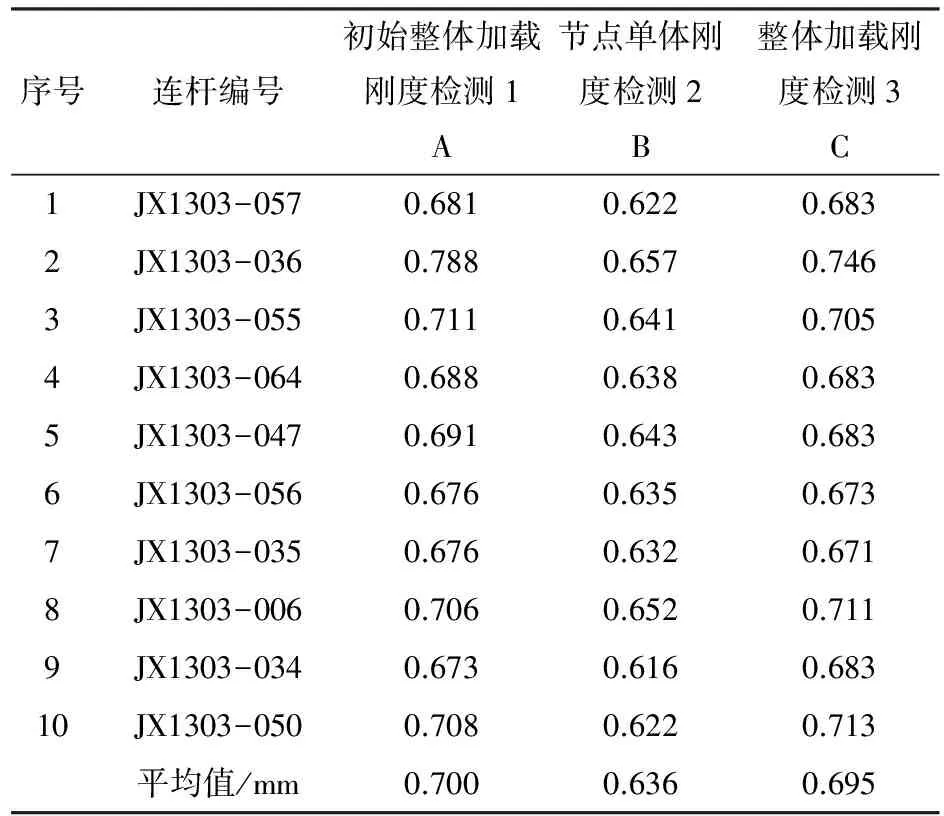

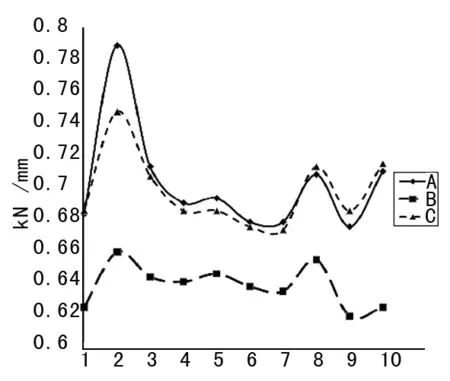

(5) 数据统计及比分析 整个试验过程共记录了3种状态下的试验数据,分别是:连杆组成初始状态下的刚度检测数据(整体加载)、节点退卸后单体刚度检测数据(单体加载)、重新压装节点后的刚度检测数据(整体加载),具体见表2。为使试验数据结果更为直观显示,将表2中的数据绘制成点状分布图,如图1所示。

表2 3次刚度检测数据表 /mm

对比三种检测结果,发现3条数值曲线在整体上分布规律具有很大的相似性。

(1) A对比于B B曲线整体数值比A曲线数值小,两条曲线最大差值发生在序号2,差值为0.131,最小差值发生在序号6,差值为0.041,平均差值为0.700-0.636=0.064。

(2) C对比于B B曲线整体数值比C曲线小,两条曲线最大差值发生在序号10,差值为:0.091,最小差值发生在序号6,差值为0.038,平均差值为0.695-0.636=0.059。

(3) A对比于C 两条曲线整体数值接近,两条曲线最大差值发生在序号2,差值为0.042,最小差值发生在序号1,差值为0.002,平均差值为0.700-0.695=0.005。

图1 三次刚度检测值点状分布图A.整体加载 B.单体加载 C.整体加载

4 原因分析

从数据统计及分析可以看出,连杆组成整体加载方式的变形量相比节点单体加载时要大,试验验证的10根连杆平均差值约在0.06 mm左右。经分析,原因主要包含如下几个方面。

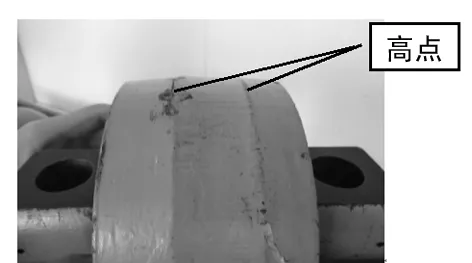

图2 连杆加载受力面

(1) 检测工装在连杆组成外表面上施加压力,外表面是毛坯面,加工精度不高,且受力表面非圆滑面,形状为中间凹陷两端下滑坡面,施加压力时压头只能接触到中部2个高点,压力分布不均匀,从而导致变形量偏大。见图2所示。

(2) 连杆组成受力面外涂底、面漆,面漆厚度涂抹不均匀、面漆受压力变形也会对刚度检测数值产生影响。

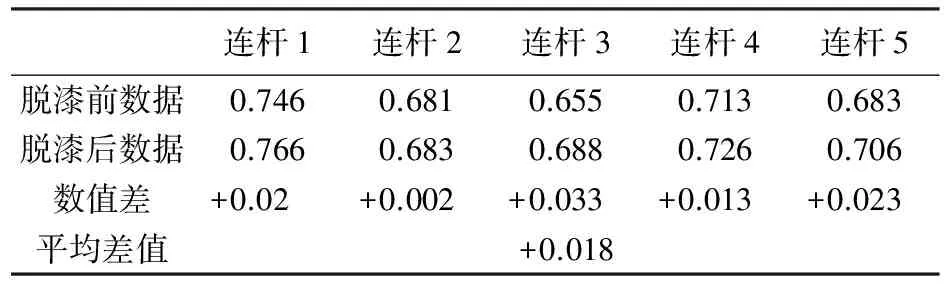

从试验的10根连杆组成中选取了5根,然后使用漆膜厚度检测仪对受力部位的油漆厚度进行检测,发现漆膜厚度在100~200 μm之间。但油漆分布不均匀,厚薄不一,有的连杆左右侧漆膜厚度差距有100 μm。使用脱漆剂、砂纸将以上5根连杆受力部位的油漆去除,再次进行刚度检测,与脱漆前数据进行比较,结果数据见表3所列。

表3 5根连杆组成脱漆前与脱漆后刚度检测数值对比

由表3可以看出,脱漆后5根连杆刚度检测数值均发生了变化,脱漆后数值均比脱漆前刚度检测值大,增大数值在0.002~0.033 mm之间,平均差值为0.018 mm。说明表面漆膜的厚度也是影响刚度检测数值的因素之一。

笔者在前期曾经抽检部分连杆新品进行刚度检测,发现整体刚度数值偏高,均在0.50 mm以上,甚至有部分数值接近上限。按照惯例,产品制造时尺寸原则上应控制在检测标准中值附近,这说明使用此种检测方法检测的刚度值与产品新造时的检测刚度值存在差值。

5 结 语

综上所述,整体加载与单体加载在实际检测结果上存在差异,因此,应该通过进一步的研究来对刚度检测标准进行重新修订,从而使刚度标准与加载方式达成一致,实现检测标准的最优化。另外,在进一步研究制作精度更高的试验设备和变形量更小的加载工装的同时,在连杆检修时改善受载表面状态,打磨去除表面高点、重新找补油漆、控制漆膜涂补厚度等,也可以从一定程度上提高连杆刚度检测的精度。

[1] 段华东.抗侧滚扭杆对轨道车辆抗侧滚性能的影响研究[J].电力机车与城轨车辆,2007(9):14~16.

[2] 姜建东,付茂海,李 芾.客车转向架抗侧滚扭杆装置特性分析[J].铁道机车车辆,2004(10):4-7.

[3] 张曙光.CRH5型动车组[M].北京:中国铁道出版社,2008.

[4] TB/T 2843-2007:机车车辆用橡胶弹性元件通用技术条件[S].2007.

Research on Stiffness Detection of Anti-roll Bar Link in High-speed EMU

YU Meng, Jiang Jian-dong, Duan Mu-wei, Wei Hai-xia

(CSRQingdaoSifangCo.,Ltd,QingdaoShandong266000,China)

2014-05-26

于 孟(1985-),男,山东潍坊人,工程师,主要从事高速动车组转向架检修方面的工艺研究工作。

TM344.6

A

1007-4414(2014)04-0196-03