基于模糊PID方法的盾构掘进姿态控制研究

龚国芳,洪开荣,周天宇,侯典清,王林涛

(1.浙江大学流体动力与机电系统国家重点实验室,浙江 杭州 3 10027;2.中铁隧道集团有限公司,河南 洛阳 4 71009;3.盾构及掘进技术国家重点实验室,河南 郑州 4 50001)

0 引言

盾构是一种集机械、电气、液压、控制、测量等多学科技术为一体、专用于地下隧道开挖的技术密集型工程装备。它具有开挖速度快、质量高、人员劳动强度小、安全性高、对地表沉降和环境影响小等优点[1]。

盾构掘进是一个多系统协调操作、具有非线性、强耦合的复杂过程。由于盾体质量分布不均、与周围土体摩擦力不均等因素的影响,掘进过程往往易出现盾构掘进轨迹偏离设计轴线的现象,轻则降低施工效率,重则造成对地表环境的破坏[2]。目前盾构掘进轨迹的控制主要依赖操作人员根据激光导向系统测试的数据手动调整[3],这不利于盾构施工自动化的发展。

盾构掘进姿态作为影响隧道施工质量的重要因素早已引起人们的重视,许多学者也针对姿态的控制策略做了相关研究。国外有日本学者酒井邦登等[4]将卡尔曼滤波理论应用于盾构姿态控制中,使用自回归模型建立方程来预测盾构机的位置。仓冈丰[5]首次将模糊控制应用于福市高速铁道一号线延伸段的盾构掘进管理中,具有一定成效。国内随着盾构施工技术的日趋发展,许多学者将视角转向了盾构掘进姿态的自动控制,胡珉等[6]首次将模糊控制应用于上海地铁二号线隧道轴线的控制,开创了先进策略控制隧道施工的先河。杨霞[7]开展了盾构掘进姿态影响因素的分析,推导了盾构掘进的动力学模型,建立了外界载荷动态模型,并提出了模糊变结构控制方法。本文着重分析盾构掘进姿态,并将模糊PⅠD方法应用于掘进速度的调整,最后通过仿真和试验验证了控制的效果。

1 盾构掘进姿态分析

一个完整的隧道掘进过程由若干单环掘进组成,单环掘进是隧道施工的最基本单元。实际盾构的推进液压缸一般采用分区控制,如图1所示,分为A,B,C,D 4个区。为了简化分析并不失有效性,可将每一组分区简化为单缸,建立整个推进系统的四分区等效机构模型[8]。盾构单环掘进过程中,水平方向姿态由左右两分区液压缸控制,竖直方向姿态由上下两分区液压缸控制。鉴于上下分区和左右分区是独立关系,本文仅以水平方向姿态控制为例进行分析。

图1 推进液压缸分区布置图Fig.1 Distribution of thrust cylinders

定义盾构初始状态轴线与单环掘进前后中心点轴线的夹角为盾构单环掘进斜度角γ。如图2所示,γ=0时盾构直线掘进;γ>0时盾构姿态左偏,反之右偏。记盾构单环掘进完成时左分区液压缸位移为SLi,右分区液压缸位移为SRi,推进液压缸行程长度为L,易知:

图2 盾构单环掘进姿态趋势示意图Fig.2 Sketch of shield one-ring boring attitude trend

盾构在隧道设计轴线上掘进姿态示意如图3所示,虚曲线为隧道设计轴线,黑色方块为盾构单环掘进位置。记相邻两掘进位置间的线性位移为Si,掘进位置处设计轴线的曲率直径为Di(ρ),图中圆框内所示为盾构线性掘进位移Si与掘进斜度角γ的几何关系,易知,盾构单环掘进的线性位移可表示为:

由式(2)可知:设计轴线一旦确定,单环掘进的线性位移Si和掘进斜度角γ即唯一相关。故理论上控制掘进斜度角便可实现无偏差的掘进轨迹。

图3 盾构掘进姿态示意图Fig.3 Sketch of shield boring attitude control

以左方向姿态调整为例,盾构在两相邻掘进位置间的姿态如图4所示,虚线表示盾构初始位置,实线表示盾构单次掘进后的位置,点A为左右两球铰中心点所在线段的中点,点B为盾构初始位置的中心点,点C为掘进后的中心点。记线段AB的长度为Lr,前后中心点的线性位移BC为Si,线段AB与AC的夹角为αi,盾构左侧液压缸推进位移为SLi,右侧位移为SRi,线段AC的长度为La,刀盘直径为d,推进液压缸内径为d0。需说明的是,撑靴是留有间隙的球铰支座,间隙可允许撑靴沿已安装管片有一定的侧向移动,只要不是直线掘进,单环掘进后必然产生侧向位移。由于侧向滑动,单环掘进前后液压缸杆端中心非同一点,为方便求解,作2条过中心点且平行于缸杆的虚线为辅助线,由辅助线求解出的单侧推进位移与实际推进位移略有差别,最后可进行补偿。

对左右液压缸,利用图4中的几何关系和余弦定理,有:

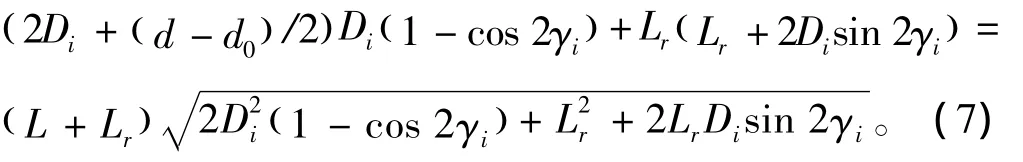

对式(2),(4),(5),(6)进行联立求解可得:

图4 盾构单环掘进几何图Fig.4 Geometric sketch of shield one-ring boring

盾构型号和设计轴线确定后,可由式(7)求解掘进斜度γi,进而确定Si,La和αi。记盾构沿设计轴线掘进速度为v0,可知单环掘进过程所需时间Δt=Si/v0,左分区推进液压缸掘进速度vLi= ( v0·SLi)/Si,右分区掘进速度vRi= ( v0·SRi)/Si。故当盾构掘进速度v0,盾构型号和设计轴线确定后,便可确定左右液压缸的推进速度vLi和vRi,从而保证实际掘进轨迹是准确的。

考虑侧向位移引起的误差,可将左、右分区液压缸单环掘进位移 SLi=g( Si,γi,αi) ,SRi=f( Si,γi,αi)更正如下:

2 盾构掘进姿态控制策略

由以上分析可知,控制推进速度可在理论上保证掘进轨迹是准确的。但由于实际掘进时地质复杂多变、传感器自身存在测量误差以及掘进载荷不均等因素的影响,即使实现掘进速度的准确控制,也会造成掘进姿态或多或少的偏差。这时,如果始终按照设计轴线求解推进速度必然会造成实际的掘进轨迹偏差越来越大。因此,采用双闭环反馈控制,即采用全站仪实时监测盾构所在位置,实时更新掘进斜度,实现掘进姿态的大闭环反馈控制,而在整个控制系统内对若干个单环掘进实现推进速度的局部控制,系统的控制框图如图5所示。由于主反馈回路起偏差矫正作用,局部反馈回路实现前期偏差预防,从源头上消除偏差,因此本文主要讨论盾构姿态的局部反馈控制。

模糊控制利用模糊数学的基本思想和理论的控制方法,不要求具体的数学模型,可以将人类积累的经验加到控制器中。普通PⅠD控制在调节过程中的比例、微分、积分系数保持不变,将模糊控制与PⅠD控制相结合,使得PⅠD参数在控制过程中可适时调整,保证系统能更有效、更稳定地工作[9]。基于以上优点,局部反馈控制采用模糊PⅠD控制,模糊控制器的输入为比较函数和偏差导数,输出为对比例、积分、微分系数的改变量。模糊控制器包括模糊化、模糊逻辑推理、去模糊化3个过程,其中模糊控制规则是整个控制器的核心所在,本文使用的模糊规则如表1所示,表中每格从左到右依次为Kp,Ki,Kd的模糊控制规则。

3 盾构掘进姿态控制联合仿真

为了实现盾构推进速度的仿真,在AMESim中搭建液压系统模型,在Simulink中搭建控制策略模型,利用AMESim/Simulink联合仿真接口实现变载荷下推进液压系统的速度控制。

图5 盾构掘进控制框图Fig.5 Control diagram of shield boring

表1 模糊推理控制规则表Table 1 Regulation table of fuzzy control

AMESim模型如图6所示,Simulink模型如图7所示。AMESim模型中液压泵和主油路安全阀使系统自带元件,比例调速阀、比例溢流阀和液压缸负载组件的HCD(液压元件设计)模型自行搭建,重要元件的参数如表2所示,同时还设有速度传感器、压力传感器和推力传感器等,这些信号通过联合仿真接口作为Simulink模型的输入,与设定值比较后的偏差经模糊PⅠD控制器后再通过联合仿真接口输出至AMESim中的比例调速阀,形成闭环控制。

为了模拟盾构初始在软岩条件下掘进,地质突变导致负载加大的工况,初始模拟载荷力设为3×106N,5 s时突变为3.3×106N,如图8(a)所示。左右分区液压缸推进速度分别设定为0.7 mm/s和1 mm/s,采用上述联合仿真模型对推进液压缸速度控制特性进行仿真,得到图8所示的曲线。

图6 联合仿真中的AMESim模型Fig.6 AMESim model in co-simulation

对于左分区液压缸,0~0.4 s系统压力逐渐上升,推进液压缸处于准备阶段,此阶段推进速度保持为0,0.6 s后系统压力提高至25 MPa,推进速度突然提高,振荡约0.3 s后推进速度稳定在0.7 mm/s,直至5 s外界载荷突然增大,打破原有速度平衡,系统压力快速提高至27 MPa以平衡外界载荷,推进速度经短暂调整后又重新稳定在0.7 mm/s。右分区液压缸推进速度设定为1 mm/s,这表明调速阀开口相对较大、压力损失也相对较小,推进速度持续0.4 s保持为0后即开始推进,载荷变化前后速度很快即可维持在1 mm/s,如图8(c)和图8(d)所示,图中实线表示左分区液压缸速度压力曲线,虚线表示右分区液压缸速度压力曲线。图8(b)给出了左分区推进液压缸设定速度与实际速度偏差的变化曲线,从图中可见,起始阶段因速度为0,偏差为设定速度,系统压力达到额定工作压力后,经短暂调整偏差变为0,系统无稳态偏差。因此,模糊PⅠD控制策略能较好地控制分区推进液压缸速度,从而保证盾构沿隧道设计轴线掘进。

图7 联合仿真中的Simulink模型Fig.7 Simulink model in co-simulation

表2 推进系统HCD模型的主要结构参数Table 2 Main structure parameters of thrust system

4 盾构掘进姿态控制试验

盾构推进速度控制试验系统包括推进液压系统、信号采集控制系统以及控制策略平台,其中信号采集、控制以及控制策略均在Simulink软件中实现。试验原理如下:在Simulink软件中给定速度信号,通过驱动程序转变为电压信号输入研华PCⅠ1727板卡以调节比例调速阀开口大小从而控制液压缸速度,液压缸上的位移传感器将实际位移信号通过PCⅠ1713板卡传送至Simulink实时视窗环境,位移信号经过求导、滤波环节后与设定速度值的比较偏差经模糊PⅠD控制后再发送至板卡调节调速阀开度,形成闭环反馈控制。盾构模拟推进试验台如图9所示,它结合了结构参数和控制方式与实际动力系统完全相同的电液控制系统与真实负载模型,通过改变行走路径上的摩擦系数来模拟不均载荷。

试验台额定工作压力为15 MPa,推进速度为2 mm/s,开启试验台,并在Simulink中打开数据采集程序和控制程序,得到系统压力曲线如图10(a)所示,推进液压缸速度曲线如图10(b)所示。从推进液压缸速度曲线可知,系统压力在15 MPa时,在不均载荷的影响下推进速度在1.9~2.08 mm/s波动,这主要是由于采用位移传感器得到推进速度时进行了求导,虽然经过了巴特沃兹滤波,仍难以充分消除噪声干扰,导致经模糊PⅠD反馈控制的推进速度信号仍存在部分波动。

5 结论与展望

1)当隧道设计轴线、推进液压缸直径和行程、盾构掘进速度以及刀盘直径等参数确定后,即可给出盾构各分区推进液压缸的速度,按此速度推进理论上可使盾构沿设计隧道轴线掘进。

2)仿真和试验均表明模糊PⅠD控制策略能较好地控制推进液压缸速度并实现准确的掘进轨迹。

3)盾构掘进过程的自动控制是一个综合性的控制问题,本文就掘进姿态的控制进行讨论,如何协调与密封舱压力的动态平衡的关系,建立整体高效的控制系统,是今后亟待解决的问题。

图8 推进液压缸速度联合仿真曲线Fig.8 Co-simulation curve of thrust cylinder velocity

图9 盾构模拟推进试验平台Fig.9 Simulation test rig of shield boring

图10 推进液压缸速度控制试验曲线Fig.10 Test curve of velocity control of cylinders

[1]胡国良,龚国芳,杨华勇.基于压力流量复合控制的盾构推进液压系统[J].机械工程学报,2006,42(6):124.(HU Guoliang,GONG Guofang,YANG Huayong.Thrust hydraulic system of shield tunnel boring machine with pressure and flow compound control[J].Chinese Journal of Mechanical Engineering,2006,42(6):124.(in Chinese))

[2]凌研方.盾构掘进过程中轨迹规划问题的研究[D].大连:大连理工大学机械工程学院,2009.

[3]吴巧玲.盾构构造及应用[M].北京:人民交通出版社,2011:103.

[4]酒井邦登,星谷勝.カルマこフイルタ一をぃた用シ一ルド位の予測と制御[J].土木学会,1987(385):69-78.

[5]仓冈丰.フアジイ自动方向制御にょゐ大口径泥水シ一ルドの掘进(福市高速铁道1号线延伸部)[J].トこネルょ地下,1991(5):27-34.

[6]胡珉,周文波,倪国庆.上海地铁二号线隧道轴线控制系统的开发[J].上海隧道,1998(2):53-57.

[7]杨霞.盾构机轨迹跟踪控制的研究[D].大连:大连理工大学机械工程学院,2009:2.

[8]周奇才,陈俊儒,何自强,等.盾构智能化姿态控制器的设计[J].同济大学学报:自然科学版,2008,36(1):76-80.(ZHOU Qicai,CHEN Junru,HE Ziqiang,et al.Design of intellectualized controller of shield machine[J].Journal of Tongji University:Natural Science,2008,36(1):76-80.(in Chinese))

[9]诸静.模糊控制理论与系统原理[M].北京:机械工业出版社,2005.