V锥流量计在蒸汽测量中可膨胀系数的实验研究

毕 英 许文达, 张 涛 刘伟光 李 宝

(1.国家蒸汽流量计量站,山东 烟台 264003;2.天津大学电气与自动化工程学院,天津 300072)

V锥流量计最早由美国的McCrometer在20世纪80年代中期研制生产,后被人们普遍认可并得到了广泛的应用,特别是其相对于孔板等其他差压式流量计,具有压损小、量程比大、前后直管段长度小及抗脏污等优点[1,2],被广泛应用于蒸汽、管道煤气及天然气等气体介质流量的测量中,具有替代孔板、文丘里管及标准喷嘴等差压式流量计的趋势。随着V锥流量计的应用与推广,其应用于蒸汽及管道煤气等其他气体介质测量中的精度受到了质疑,尤其是V锥流量计可膨胀系数这个气体测量的重要参数的使用,逐渐成为研究人员、生产制造商和用户关心的热点问题。可膨胀系数的研究已成为制约V锥流量计发展的关键因素[3,4]。

国内外对于V锥流量计可膨胀系数的计算进行了大量的研究。1994年,Dahlstrom M J的研究表明了内锥流量计的可膨胀系数介于孔板与文丘里管之间;2001年,Peters R J W等研究了V-Cone类型内锥流量计的可膨胀系数,在英国国家工程实验室(NEL)进行了实验并给出了拟合公式[5];2008年,徐英等对L悬臂形式的内锥流量计进行实验研究,并得到了相应的拟合公式[6]。但是上述对于V锥流量计可膨胀系数的研究均是以空气为测试介质进行的,对于天然气及蒸汽等可压缩气体介质,其计算经验公式是否仍然适用尚缺乏实验验证。因此为了研究蒸汽介质下V锥流量计可膨胀系数的变化规律,笔者借助冷凝称重法蒸汽流量计量标准装置[7],进行蒸汽介质的实验,建立蒸汽介质条件下的V锥流量计可膨胀系数拟合公式,并与上述各经验公式进行对比分析。

1 V锥流量计可膨胀系数拟合公式数学模型①

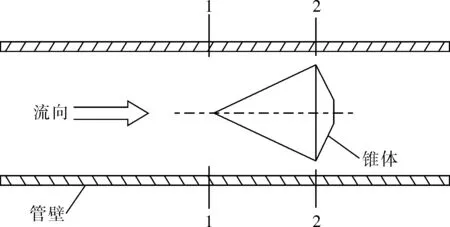

V锥流量计是一种差压式流量计,其结构原理如图1所示,流体自截面1处流到截面2处,在流动过程中满足质量守恒定律与能量守恒定律。

图1 V锥流量计结构原理

可用流体的连续性方程和伯努利方程联合求解得到V锥流量计的流量计算公式:

(1)

式中C——流出系数;

D——管道内径;

qm——质量流量;

β——截面2和截面1流通面积的等效直径比;

Δp——上游截面1与下游截面2取压口之间的压力差;

ε——可膨胀系数;

ρ——截面1处的流体密度。

由式(1)可知,对空气、蒸汽及天然气等可压缩流体的流量进行测量时,流出系数C和可膨胀系数ε是在一起的,无法分开。标准孔板、喷嘴实验研究结果以及前人对V锥流量计可膨胀系数的研究成果表明[8],V锥流量计的可膨胀系数ε与管径和雷诺数无关,在给定流量计和等效直径比的情况下,ε取决于等熵指数κ和压力比Δp,可以用直线方程y=ax+b表示两者的关系,具体公式为:

(2)

其中a、b为常数,p1为截面1处的压力。

可膨胀系数是用来修正流体的压缩性在流量测量时所引入的偏差。气体体积变化主要由压力差引起,若流量计上游压力不变,随着Δp的减小,可膨胀系数ε也逐渐趋于1。当压力差为零时,也就是Δp/κp1=0时,ε=1,故C=b。

将式(2)两端同除以C得到:

(3)

其中a′=a/C。

此外研究表明,可膨胀系数ε还是等效直径比β的函数,a′可表示为形如下式的关于β的n次多项式:

a′=l+kβn

a′=l+kβn+mβ2n

(4)

其中k、l、m均为常数。

因此,对不同β值的内锥流量计进行实验,拟合Cε与Δp/κp1的线性关系曲线,进而得到一系列a′值,并按照式(4)进行拟合,综合得到可膨胀系数的计算公式:

(5)

2 蒸汽介质可膨胀系数实验方案

2.1 实验方法

由式(1)可知,利用蒸汽流量标准装置实验能够获得流出系数C和可膨胀系数ε的乘积,进而得到以εC为纵坐标,Δp/κp1为横坐标的拟合图。根据式(5)可膨胀系数模型,在水流量标准装置上进行实验,标定出流出系数C,即可得到可膨胀系数ε的拟合公式。

由式(5)可以发现,可膨胀系数ε与等效直径比β、压力差Δp和上游侧压力p1相关。为使研究具有普适性,笔者选择不同的β、Δp和p1进行实验,分析这3个参数对可膨胀系数的影响规律。具体方法是:β由流量计本身的尺寸参数决定,在实验样机加工过程中,采用可换锥的方式实现β的改变;Δp受介质流速的影响,在实验中通过改变实验流量实现Δp的改变;p1的改变由蒸汽流量标准装置改变检测工况条件实现。

2.2 实验样机

实验样机为两台可换锥头L悬臂型内锥流量计,口径分别为DN50mm和DN100mm,其结构如图2所示,该流量计样机均由测量管、引压管、锥体、法兰及取压口等部件组成。

图2 L悬臂型内锥流量计结构

DN50mm实验样机共有等效直径比为0.55、0.65、0.75的3个锥体,DN100mm实验样机也共有等效直径比为0.55、0.65、0.75的3个锥体,其实物如图3所示。

图3 L悬臂型内锥流量计实物

2.3 实验参数设置

在以蒸汽为测试介质的实验中,为达到改变实验工况的条件,实验分别在0.2、0.3、0.4MPa 3种压力条件下进行,共计24组实验。其中在0.2MPa时,对DN50mm管径的流量范围设置为50~400m3/h,对DN100mm管径设置为200~2 000m3/h,温度均为143~145℃;0.3MPa时,对DN50mm管径的流量范围设置为40~400m3/h,对DN100mm管径设置为200~2 000m3/h,温度均为146~148℃;0.4MPa时,对DN50mm管径的流量范围设置为40~400m3/h,对DN100管径设置为200~2 000m3/h,温度均为162~164℃;在实验中保证V锥流量计的前直管道长度大于20D,后直管道长度大于10D。

3 实验数据

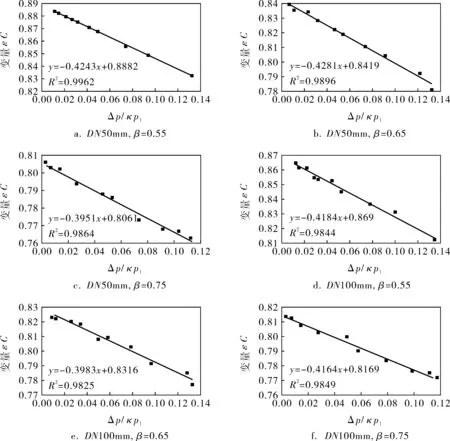

根据实验方案取得DN50mm和DN100mm两种孔径、3个等效直径比β条件下的实验测试数据,利用各组有效数据获得的εC和Δp/κp1,以Δp/κp1为横坐标,εC为纵坐标进行线性拟合,拟合数据结果如图4所示。

图4 内锥流量计实验结果

由图4可以看出,在Δp/κp1相同时,蒸汽介质的可膨胀系数ε的线性拟合度很高,R2均达到了0.980 0以上。进一步验证了气体介质的可膨胀系数ε与流出系数C的乘积与Δp/κp1呈线性关系。

通过水流量标准装置标定出DN50mm和DN100mm两种孔径各等效直径比下的流出系数C,然后对实验数据拟合参数a′与等效直径比β的关系,得到蒸汽介质条件下l、k、m分别为l=-0.4599,k=0.0251,m=-0.5312。代入式(5)即可得到蒸汽介质下可膨胀系数的经验计算公式:

(6)

4 蒸汽与空气可膨胀系数经验公式的比较

为研究蒸汽介质对V锥流量计可膨胀系数的影响,以β=0.55的V锥流量计为例,标定出在蒸汽介质的可膨胀系数ε,与利用2003年ISO5167发布的差压式孔板流量计的拟合公式、2001年NEL实验得到的V锥流量计的拟合公式和2008年天津大学徐英等实验得到的拟合公式计算得到的可膨胀系数ε进行比较。令:

(7)

式中E——两者的偏差;

ε空气——各经验公式计算得到的可膨胀系数;

ε蒸汽——蒸汽实验得到的可膨胀系数。

最终得到了如图5所示的β=0.55时V锥流量计蒸汽与空气介质条件下不同拟合公式的可膨胀系数相对偏差图。从图5中可以看出在蒸汽介质条件下的可膨胀系数的拟合公式与ISO5167在2003年公布的孔板流量计的拟合公式最为接近,相对偏差不超过0.5%,与其他拟合公式存在较大差异,最大偏差在5.0%左右。

图5 β=0.55时V锥流量计蒸汽与空气介质条件下不同拟合公式的相对偏差

5 结论

5.1V锥流量计测量蒸汽流量时,由于蒸汽介质作为可压缩流体,其测量精度不仅与流出系数相关,可膨胀系数影响的因素也较大,不进行补偿会导致最大10%左右的偏差。

5.2V锥流量计测量蒸汽流量时,蒸汽介质的可膨胀系数ε与流出系数的乘积C与Δp/κp1呈线性关系,与空气介质相同。

5.3V锥流量计测量气体时,在相同的Δp/κp1条件下,蒸汽介质的可膨胀系数ε与空气介质不同,且蒸汽介质的可膨胀系数要大于空气介质的,在测量蒸汽时,以空气为介质拟合得到的经验公式进行修正将会导致计量偏差,最大会引起5.0%左右的计量偏差。