基于PAC的自动电磁铆接系统设计

石贤明 曹增强 王鹏鹏

(西北工业大学,西安 710072)

现代飞机的制造过程中,装配连接质量直接影响飞机结构的抗疲劳性能与可靠性。自动铆接技术是机械连接的先进技术之一,采用全自动电磁铆接技术可提高飞机结构的抗疲劳性能,减少操作人员的数量,延长飞机的寿命[1]。国外已开发了自动铆接系统,大多数是基于PC或可编程逻辑控制器(PLC)的控制系统。而可编程自动化控制器(PAC)是将最佳的PLC、DCS和PC技术融合在一个统一的、多功能的单元上,用于满足现代工业应用中愈来愈多的复杂要求[2]。先进的控制功能、网络连通性、设备的互操作性和企业数据整合都是工业应用中越来越被重视的,并且现代化的要求大大超出了传统PLC对I/O信号的控制。PAC的瞩目之处在于模块化的设计和架构,其控制系统的升级非常简单,因此选择基于PAC的自动电磁铆接控制是一种趋势。笔者开发了基于PAC的自动电磁铆接系统,针对自动铆接的工艺流程和特点,以PAC为控制核心,对系统进行模块化分析设计,并进行系统软硬件、伺服系统和监控系统的设计。

1 系统框架及工作原理①

1.1 系统框架

自动电磁铆接系统包括定位、夹紧、钻孔/锪窝、涂胶、送钉、铆接、复检,以及它们之间的数据传输、仿真模拟和监控系统。为保证自动电磁铆接钻铆系统的高精度、可靠性和安全性,开发了一套自动控制系统,主要是实现自动电磁铆接钻铆系统的各个开关量、电磁阀、压力传感器、位移传感器、编码器和伺服电机的控制。通过上位机监控系统编辑控制程序实现现场远程监控,通过触摸屏达到简易控制与模拟仿真。系统采用两层结构:上位机选用TPC-1261H触摸式工业电脑,下位机选用可编程自动化控制器ADAM-5550KW。该系统可实现自动电磁铆接系统的自动开停、故障自动切换和自断功能,并提供信号远传以方便远程控制。

1.1.1自动电磁铆接系统编程和仿真系统

自动电磁铆接系统编程和仿真系统采用ADAM-5550KW的KW-Multiprog软件和稳定的ProConos,并且使用可选择的HMI软件和集成的VGA端口,无需在自己的应用中配置额外的SCADAPC,它支持WinCE5.0下的5种主要的IEC-61131.3编程语言,包括LD、FBD、SFC、ST和IL。编程和仿真系统的主要功能有:准确提高产品的制孔部位以及铆接位置、规划数控托架的运动路径并提供路径仿真和碰撞检测,最终通过数据传输用指令控制终端设备。

1.1.2自动电磁铆接控制系统

控制系统以ADAM-5550KW为控制核心,分为自动、手动两种工作模式。通过系统编程生成控制指令控制终端设备运动。控制系统的主要功能是运行编程系统生成的指令程序,通过数控托架的移动和旋转执行产品的定位,控制液压设备夹紧产品,控制钻孔电机使刀具进行钻孔,铆接电机控制铆接头伸出、夹紧及缩回等动作进行铆接,同时接收控制中心发出的指令,控制冷却液的开关等。装有工业组态软件的触摸屏电脑通过Modbus/TCP网络与ADAM-5550KW通信,实现数据采集与控制,触摸屏电脑显示系统流程图画面并监控机组的工作状态。系统可实现自动控制并具有手动操作的功能,提供报警显示和系统故障分析,采用图形化的人机界面,将工艺流程直观地显示在屏幕上,给操作人员提供了一个友好的界面[3,4]。ADAM-5550KW进行底层的控制,一个网口和TPC-1260H通信,一个端口COM3(RS232)与ACS SPiiPlus SAR(六轴高端集成运动控制器)相连接。

1.2 工作原理

自动电磁铆接控制系统的工作原理如下:

a. 激光跟踪仪测量参考点坐标,分别建立托架基坐标系、工具坐标系、工件坐标系和移动平台坐标系,并建立其与装配坐标系的关系;

b. 编程和仿真系统从ADAM-5550KW中提取加工信息,结合现场建立坐标系,按照加工工艺生成制孔和铆接程序,并通过HMI软件在显示屏上直接显示路径仿真和干涉检测,检验设备运动的可行性、准确性和安全性;

c. 控制系统运行加工程序,指令送达终端设备,通过与设备的通信,协调完成加工任务。

为了使托架移动到准确位置,设置了双测量系统。托架的位置检测装置由检测元件和信号处理装置组成,用于检测X、Y、Z轴的直线位移和转动轴A轴的角位移,并将检测到的信号转换为电信号,再反馈到位置控制调节器,实现闭环或者半闭环控制,使托架运动部件能够随数控装置的运动指令信号精确移动。测量系统由托架第一测量系统和第二测量系统组成,第一测量系统的测量元件是电机自带的增量式编码器,它的反馈量需要根据传动比等因素进行计算后得出,采用电机编码器实现半闭环控制;第二测量系统是光栅尺位置检测系统,采用全闭环控制。托架的位置测量系统是双测量系统,不仅可以完成位置的反馈,更主要的是还能作为速度的反馈。

2 硬件设计与实现

2.1 硬件设计

自动电磁铆接系统的硬件结构如图1所示。一台计算机通过控制系统网络通信协议实现上位机与下位机的连接,自动电磁铆接系统是基于Modbus实现的现场总线架构的运动控制和逻辑控制,实际上是一种基于PAC和各种控制模块的开放式PAC系统。Modbus不仅支持多种接口(如RS-232及RS-485等),而且帧格式简单、紧凑、安全性和可靠性高。上位机实现初始化(查询),其他设备可根据上位机提供的数据作出相应反应。

图1 自动电磁铆接系统硬件结构

对自动电磁铆接控制系统的硬件具体介绍如下。

上位机。研华TPC1260H,为带有触摸式12.1″液晶显示屏的工业平板电脑,采用无风扇设计,配置Transmeta Crusoe 5800低功耗处理器,64MByte内存,带有两个PCMCIA插槽,提供恶劣环境下的扩展能力。

下位机。ADAM-5550KW,为8槽可编程带以太网通信端口的PAC控制器。作为主控器,既负责对采集过来的数据进行计算、存储及查询等功能,又对托架实现跟踪定位。

模拟量输入模块。ADAM-5017,为8通道模拟量输入模块。变送器将压力及位移等物理信号转换为4~20mA电流信号。由于设备不能将380V交流电直接转换成ADAM-5017模块的±20mA输入电流,所以首先用变压器将380V电压信号换成100V电压信号,选用交流电压变送器ESS4U将100V交流电压转换成4~20mA直流电流后输入到ADAM-5017模块中,故ADAM-5017模块的输入范围设置为-20~+20mA。该模块主要完成工艺过程的模拟量数据采集和回路控制,包括上压头与下压头顶紧零件的压力,钻孔与铆接时刀具库顶紧零件的压力,控制压力传感器与涡流位移传感器,保证采集数据的准确性和及时性。

模拟量输出模块。ADAM-5024,为4通道模拟量输出模块,控制相应输出的压力、位移的变化,输出范围设置为4~20mA。

离散量扩展模块。ADAM-5051,为16通道数字量输入模块。主要采集现场设备开关量数据,包括设备准备好、运行及系统启/停等,控制各个启/停量按钮。

四轴步进/脉冲型伺服电机控制模块。ADAM-5240,主要控制铆接轴伺服电机和钻孔轴伺服电机。

高端集成运动控制器。ACS SPiiPlus SAR,可实现多轴同步,带有sin-cos编码器接口,主要控制X、Y、Z、A、B伺服电机。

数字量输出模块。ADAM-5056,为16通道数字量DO模块,主要控制提供液压油的液压泵组与电磁阀。

自动电磁铆接控制系统主要实现以下功能:

a. 控制托架精确移动,并通过压力传感器确定工件夹紧,实现闭环控制;

b. 控制两轴电机准确旋转,精确制孔,并通过压力传感器与气动设备,准确送钉并进行铆接;

c. 终端设备实现闭环控制;

d. 主轴启/停、冷却液开关、电磁阀、急停开关、位移传感器及压力传感器等I/O信号处理;

e. 设备与控制系统的数据通信。

2.2 PAC系统模板的信号连接

由于电压和电流是交流信号,所以先将电压和电流转换成直流信号,进而送至输入模块进行测量。利用信号转换接口电路,完成传感器到ADAM-5550KW系统模板的信号连接(图2)。

图2 传感器到ADAM-5550KW系统模板的信号连接

3 软件设计与实现

自动电磁铆接系统软件包括上位机软件与下位机软件。

3.1 上位机软件

上位机软件采用三维力控的组态软件为开发平台。首先创建流程图画面、实时数据库并定义I/O设备,再制作动画连接,运用SIMULATOR仿真程序设计脚本动作,最后系统运行安装包进而仿真模拟。在组态软件中,要实现对整个系统的动态控制,首先进行通道的建设、编辑、工程量转换、图形组态和对象通道的设置,其次把输入输出量与通道联系起来,进而完成对整个系统的仿真,最后达到系统控制的目的。同时利用编程里的程序设计、设置各个参数,生成高质量的控制系统。系统可实时显示监控画面,包括系统的启/停、压力设定及报警记录等,并通过颜色的变化来表明设备运行的状态,状态分为无准备、准备、运行和报警4种,同时设置对应颜色按钮进行闪烁,用鼠标点击画面上的相应设备,便弹出启/停对话框,点击电机启动按钮启动现场设备。传感器的瞬时值依据实际安装位置被分别标注到不同的分布工艺流程图中,其历史数据被保存到相应的历史数据库中,在趋势图中可检索查询。

3.2 下位机软件

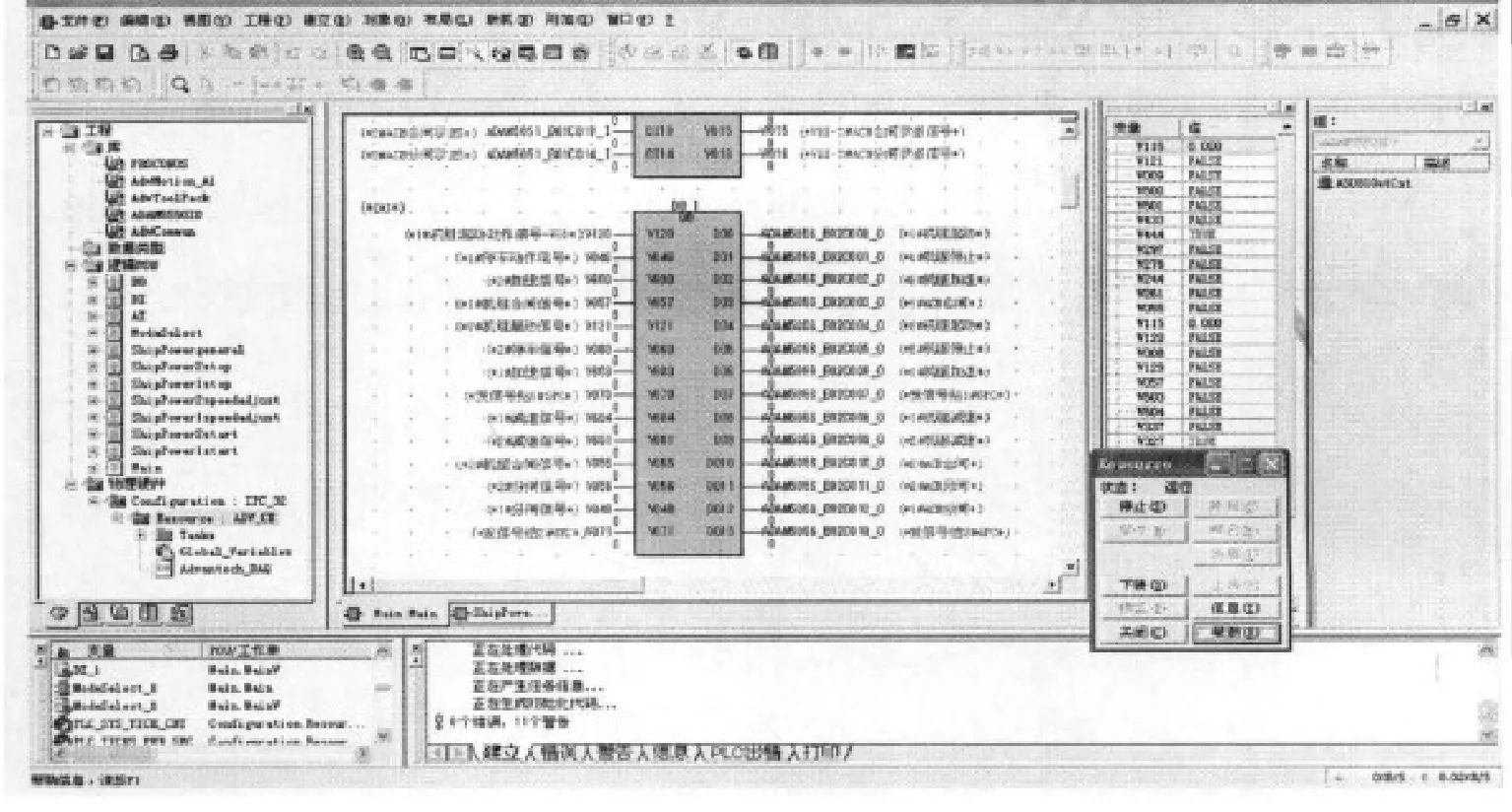

下位机软件采用ADAM-5550KW自带的KW-Multiprog软件,软件的自动化接口可以保持数据的一致性,还为其他工具提供开放的数据接口,并且外部创建或修改其工程数据,增加特殊属性。由于所有的基本数据可以在软件中显示,因而也不需要在编程和调试之间进行频繁的切换,可提高工作效率。采用Multiprog软件来开发控制程序。在装有WindowsXP系统的机器上进行编程,控制器开发完成后,将控制程序的引导文件下载到PAC中,再次运行,可以达到脱离开发机独立运行的目的。通过软件建立工程、编写控制程序、编译下载程序及调试程序等,从而实现监控和对伺服电机的控制[5]。用户接口如图3所示。

图3 用户接口界面

3.3 监控设计

3.3.1通信设计

自动电磁铆接系统的监控系统程序采用VB.net编写,在PAC自带的WinCE系统环境下运行,PAC内嵌VGA接口和USB接口,外接鼠标键盘。在开发机进行控制程序编写后,通过下载引导文件实现PAC的脱机运行,同时在PAC中监控设备的运行状态。上位机组态软件支持标准Modbus/TCP设备,ADAM-5550KW通过Modbus/TCP与上位机组态软件进行通信,实现ADAM-5550KW中I/O点的状态读取,并控制AO/DO点状态和中间变量的状态。首先设置设备的IP和设备号,再通过程序的编写使监控系统读取寄存器中的数据并显示在界面上。

3.3.2I/O模块监控

Web服务器的设置可实现对I/O模块的通道状态进行远程监控。首先在ADAM-5550KW上进行配置,运行WinCE系统下的Configuration Utility软件,在Misc中修改相关设置。修改完成后,打开IE浏览器,在地址栏内输入ADAM-5550KW的IP地址,进入登录界面,点击ADAM-5550KW即可显示I/O模块的信息,点击模块名即可显示该模块各通道的状态,并可以对模块状态进行设置。

3.4 伺服电机控制

自动电磁铆接系统主要通过软件编程、运载程序,进而控制伺服电机。电机控制部分主要由伺服电机、驱动器、控制器和传感器构成,如图4所示。

图4 电机控制原理

控制器通过接口接收ADAM-5550KW发出的数据和指令,并通过驱动器控制伺服电机按照参数设置运行,控制器除接收数据和命令外,还具有智能控制功能,实现对运行位置的精确控制。在运行过程中,控制器检测位置传感器的信号,作为确认起始位置及位置定位等的控制依据,实现反馈功能。自动电磁铆接系统的总体功能主要通过自动铆接和数控托架实现,数控托架的控制主要由ACS SPiiPlus SAR来实现五轴联动控制,首先计算伺服电机的转速,得到数控托架的移动速度及B轴旋转速度,因而在控制的设备设定速度及方向等参数;在ADAM-5550KW中运行组态软件进行参数的设定和状态的观察,通过数字输入和模拟输入,采用KW-Multiprog软件进行编程控制五轴电机的工作,再通过协议传输给SPiiPlus SAR,整个直接在显示器可以显出,在有本身自带sin-cos编码器实现反馈,进而安全控制X、Y、Z、A和B轴的旋转。ADAM-5240是四轴伺服电机控制模块,满足系统中的钻刀轴和铆接轴的需要,一轴旋转进给,一轴垂直下降进给,设备设定下降速度及旋转速度等参数,ADAM-5240模块直接插在ADAM-5550KW相应位置上,在运行软件进行参数的设定和状态的观察,在KW-Multiprog软件进行编程,从而控制两轴的运动。

4 结束语

通过对自动电磁铆接系统的软/硬件的设计,系统采用模块原则,结合触摸屏人机界面(HMI),实现实时分析、网络通信及控制等功能,对控制系统的集成化控制和监测,达到系统的自动化。