660MW 旋流对冲燃煤锅炉燃烧过程的数值模拟及结渣分析

邓念念,周 臻,肖 祥,黄歆雅

(长沙理工大学能源与动力工程学院,长沙410004)

近几年,不同类型锅炉的燃烧技术都得到了显著提高,而旋流对冲燃煤锅炉则是其中的一个典型代表,并被国内多家电厂开始选用.随着技术的不断完善,旋流对冲燃煤锅炉将会得到进一步推广[1],但是在实际运行中仍然存在诸多问题[2],如燃烧器冷却风的控制、火焰贴墙、结渣和高温腐蚀[3]等问题.随着计算机的飞速发展,数值模拟技术已经成为研究炉内燃烧过程的一种常用手段,它可以清楚地反映负荷和煤质变化对整个炉内燃烧过程的影响[4-7],并且具有很高的准确性.

1 模拟对象

所模拟的对象为湖南某电厂的一台660 MW旋流对冲燃煤锅炉,采用一次再热、单炉膛、尾部双烟道、全悬吊结构.在锅炉炉膛的前后墙上布置燃烧器,并采用对冲燃烧和旋流式燃烧相结合的燃烧系统.图1为燃烧器与磨煤机之间的匹配示意图,其中字母A、B、C、D、E 和F 代表磨煤机,1、2、3和4代表对应于磨煤机四周的燃烧器.

图1 燃烧器与磨煤机之间的匹配示意图Fig.1 Matching diagram of burner with mill

2 计算网格及数学模型

采用Fluent前处理软件Gambit对锅炉炉膛进行网格划分,其中模拟比例为1∶1[8].由于实际锅炉本体较大,划分网格比较麻烦,考虑到该炉型结构左右对称,因此取炉膛的一半进行网格划分[9].最终划分的网格(见图2)总数为42万.

炉内煤粉燃烧过程的模拟采用RNGk-ε模型、非预混燃烧模型和简化PDF模型,炉内辐射换热计算采用P-1辐射模型,焦炭颗粒的表面燃烧反应采用动力/扩散模型等.

图2 炉膛网格划分示意图Fig.2 Grid division of the furnace

3 模拟结果及分析

3.1 不同负荷下炉内温度场分布及结渣分析

图3 给出了不同负荷下炉内距右墙x=7 880.8mm 截面处的温度分布.由图3可以看出,炉内温度场大致呈对称分布,且温度分布合理.其中从锅炉下部的冷灰斗到第3层燃烧器附近,温度随着炉膛高度的升高先逐渐升高后逐渐降低.由图3还可以看出,随着锅炉负荷的降低,整个炉膛的温度也随之下降.

图3 不同负荷下x=7 880.8mm 截面处的温度分布Fig.3 Temperature distribution in the section x=7 880.8mm at different loads

图4给出了不同负荷下炉内壁面温度与煤灰变形温度(TD)和软化温度(TS)的比较.图5给出了不同负荷下不同炉膛高度截面的平均温度.由图4和图5可以看出,在100%负荷下,炉膛左右墙13~33 m 高度截面的壁面温度高于煤灰变形温度,由此得知该区域易出现结渣情况,在该区域的19~24 m高度截面,炉膛壁面的实际温度高于煤灰软化温度,因此该区域结渣的可能性增加,出现结渣的概率最大.另外根据沿着炉膛高度方向的观察,炉膛前后墙壁面的实际温度均低于煤灰变形温度,所以该区域一般不会出现结渣情况.同理,在75%负荷下最易出现结渣的区域为21~23m 高度截面;在50%负荷下炉内出现结渣现象的可能性较低.综上所述可知,炉膛的整体温度随着锅炉负荷的降低而降低,炉内可能出现结渣情况的区域面积随之减小.

图4 不同负荷下炉内壁面温度与煤灰变形温度和软化温度的比较Fig.4 Comparison between inner wall temperature and coal ash deformation/softening temperature at different loads

图5 不同负荷下不同炉膛高度截面的平均温度Fig.5 Average temperature in sections at different furnace heights and different loads

3.2 不同煤粉细度下炉内温度场分布及结渣分析

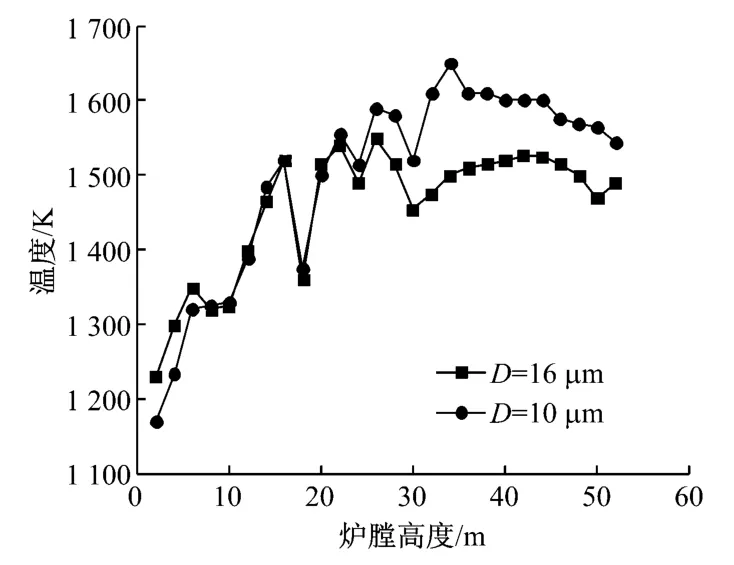

图6给出了煤粉细度(D)分别为16μm 和10 μm 时炉内x=7 880.8mm 截面处的温度分布.图7给出了不同煤粉细度下不同炉膛高度截面的平均温度.将图6和图7与图3和图4对比,可以看出其相同之处是炉内的温度分布比较均匀且温度场大致呈对称分布,不同之处是图6和图7中炉膛整体温度略有提高.由图6和图7还可以看出,当煤粉细度为10μm 时,炉膛上部的温度比煤粉细度为16μm 时有所升高,且燃烧区变长,这是因为煤粉细度减小,在相同的体积内会有更多的煤粉颗粒与氧气接触,使得煤粉着火加快并充分燃烧,提高了锅炉燃烧效率,炉内平均温度升高,所以炉膛整体温度会随着煤粉细度的减小而升高.

图6 不同煤粉细度下x=7 880.8mm 截面处的温度分布Fig.6 Temperature distribution in the section x=7 880.8mm for different particle size of pulverized coal

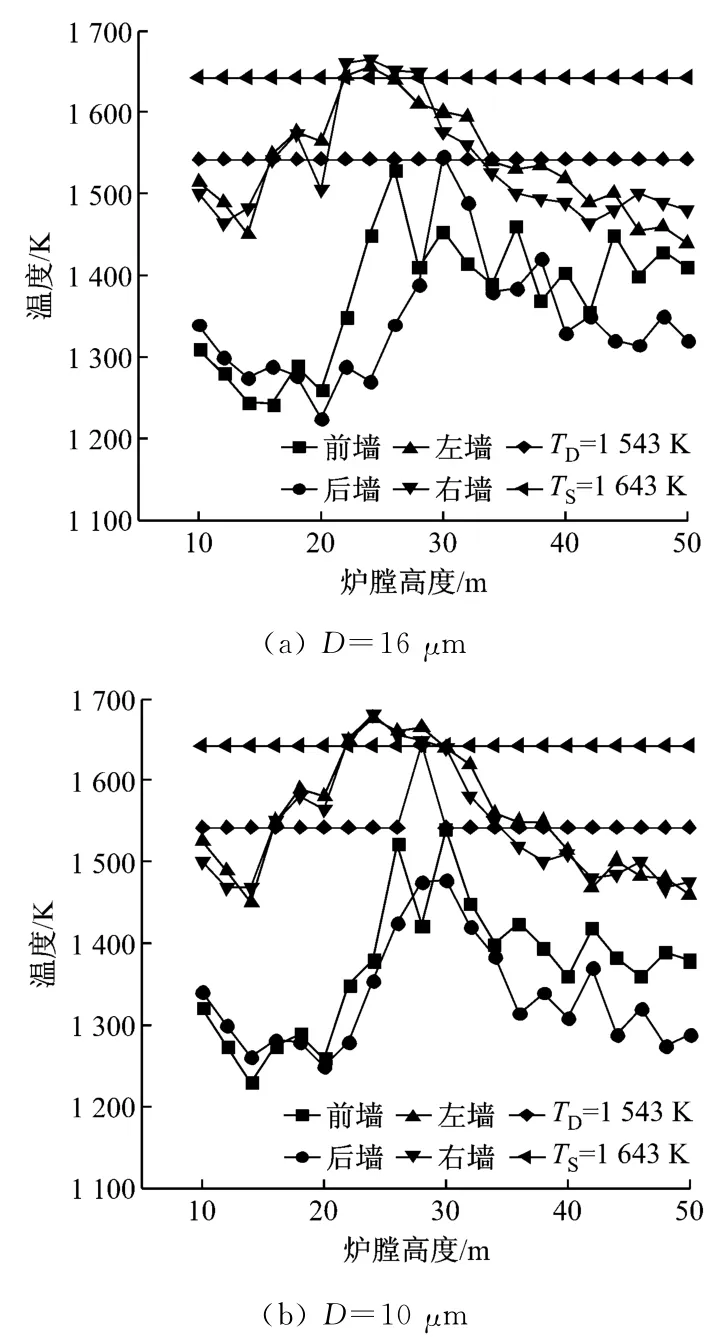

图8给出了不同煤粉细度下炉内壁面温度的分布与煤灰变形温度和软化温度的比较.由图8可以看出,当燃烧煤粉细度为10μm 的设计煤种时,左右墙15~35m高度截面的壁面实际温度高于煤灰变形温度,由此得知该区域易出现结渣情况,再结合中间气流冲刷侧墙的速度场分析,可知该区域结渣的可能性增加,在该区域的23~28m高度截面,炉膛壁面的实际温度高于煤灰软化温度,因此该区域结渣的可能性增加.另外根据沿着炉膛高度方向的观察,炉膛前后墙壁面的实际温度均低于煤灰变形温度,所以该区域一般不易结渣.综上所述可知,炉膛的整体温度随着煤粉细度的减小而升高,炉内可能出现结渣情况的区域面积则随之增大.

图7 不同煤粉细度下不同炉膛高度截面的平均温度Fig.7 Average temperatue in sections at different furnace heights for different particle size of pulverized coal

图8 不同煤粉细度下炉内壁面温度与煤灰变形温度和软化温度的比较Fig.8 Comparison between inner wall temperature and coal ash deformation/softening temperature for different particle size of pulverized coal

在整个炉膛上部,特别是在燃尽区,由于大部分氧气被消耗,该区域具有还原性气氛,煤灰的变形温度和软化温度均有所降低,但是由图8可知,该区域壁面的实际温度较低,所以结渣的可能性很小.

3.3 模拟结果与实测结果的对比分析

为了更好地检验模拟的准确性,选取炉内10个具有代表性的测点,然后利用电厂的检测软件读取温度,并与数值模拟计算结果进行比较,结果见表1.

表1 炉内温度计算值与实测值的比较Tab.1 Comparison of in-furnace temperture between calculated results and actual measurements

在整个数值模拟过程中,由于模型某些条件(如边界温度等)与锅炉实际运行工况有所差别,因此不可避免地会出现一定误差.由表1可知,数值模拟计算结果非常接近实测值,两者的相对误差控制在允许误差5%以内,所以能够应用于实际工程中.

4 结 论

(1)该660MW 旋流对冲燃煤锅炉的炉膛温度总体上分布比较合理且呈对称分布,在第3层燃烧器附近区域出现最高温度点,之后炉膛温度随高度的升高而逐渐降低.其中侧墙温度高于前后墙温度,为最容易出现结渣情况的区域,符合实际运行工况.

(2)炉膛的整体温度随着锅炉负荷的降低而降低,炉内可能出现结渣情况的区域面积随之减小.炉膛的整体温度随着煤粉细度的减小而升高,炉内可能出现结渣情况的区域面积随之增大.

[1]熊蔚立,黄伟,彭敏.超临界锅炉技术特点及发展方向[J].湖南电力,2008,28(4):58-62.

XIONG Weili,HUANG Wei,PENG Min.Technology characteristics and development direction of su-percritical boiler[J].Hunan Electric Power,2008,28(4):58-62.

[2]王丽英.大型锅炉墙置对冲燃烧技术[J].华东电力,2002,30(9):33-35.

WANG Liying.Wall-mouted opposite tangential firing technology for large boiler[J].East China Electric Power,2002,30(9):33-35.

[3]张基标.超超临界对冲燃烧锅炉高温腐蚀研究[J].浙江电力,2011,30(4):4-6.

ZHANG Jibiao.Research on high-temperature corrosion of ultra-supercritical opposed firing boiler[J].Zhejiang Electric Power,2011,30(4):4-6.

[4]刘泰生,周武,叶恩清.燃尽风对炉内流动和燃烧过程影响的数值模拟[J].动力工程,2006,26(1):116-120.

LIU Taisheng,ZHOU Wu,YE Enqing.Numerical simulation of the effect of over-fired air on flow and combustion in furnaces[J].Journal of Power Engineering,2006,26(1):116-120.

[5]李芳芹,魏敦崧,马京程,等.燃煤锅炉空气分级燃烧降低NO 排放的数值模拟[J].燃料化学学报,2004,32(5):537-541.

LI Fangqin,WEI Dunsong,MA Jingcheng,etal.Numerical simulation of low-NOxemission in a coalfired boiler utility boiler with staged-air combustion[J].Journal of Fuel Chemistry and Technology,2004,32(5):537-541.

[6]周武,庄正宁,刘泰生,等.切向燃烧锅炉炉膛结渣问题的研究[J].中国电机工程学报,2005,25(4):131-135.

ZHOU Wu,ZHUANG Zhengning,LIU Taisheng,et al.Study on slagging problem in the furnace of a tangential fired boiler[J].Proceedings of the CSEE,2005,25(4):131-135.

[7]李德波,宋景慧,徐齐胜,等.660 MW 超临界旋流对冲燃煤锅炉NOx分布数值模拟[J].动力工程学报,2013,33(12):913-919.

LI Debo,SONG Jinghui,XU Qisheng,etal.Numerical simulation on NOxdistribution in a 660 MW ultra supercritical opposed firing boiler[J].Journal of Chinese Society of Power Engineering,2013,33(12):913-919.

[8]王蕾.600 MW 对冲燃煤锅炉降低NOx排放的数值模拟[D].北京:北京交通大学,2008.

[9]钱力庚.330 MW 电站对冲锅炉炉内过程数值模拟和实验研究及四角锅炉变负荷研究及炉内过程通用程序的设计与研究[D].杭州:浙江大学,2000.