离心泵变频控制对分支管路流量控制性能的影响分析

罗雄麟 叶松涛 许 锋

(中国石油大学自动化研究所,北京 102249)

离心泵作为一种通用的流体输送机械,用来增加流体能量,克服流量阻力,达到沿管路输送流体的目的[1]。分支管路作为流体传输的重要输运工具,广泛应用于炼油化工领域,是加热炉、换热网络、反应器及锅炉等设备中普遍的流量分配输送装置[2]。

由于工艺条件或生产要求的变化,需要对总流量和各分支流量进行调节,以满足系统对流量的要求。目前,流体运送系统中流量调节的方法主要有节流调节和离心泵变频调速调节。节流调节是靠改变管路特性曲线来改变流量的,通过改变阀门开度来调节流量的大小以满足工况需求,但是此过程中大部分能量都被消耗在了阀门的节流环节和冗余设计泵的出口阀压降上面。变频调速方法是在不改变管路特性曲线的基础上改变泵的特性曲线来调节流量,避免了消耗在阀门上的能量,因此变频调节与节流调节相比的主要优势是节能[3~5]。

针对简单的无分支管路的流体输送系统,笔者已经通过对比两种调节方式稳态时的压力变化和操作条件突变时动态响应情况,说明了变频调速调节在实际应用中存在的不足[6~8]。而针对调控要求更加复杂的分支管路流体传输系统,离心泵变频调节的节能优点和压力不足的缺点有何变化,对于在分支管路设计、系统控制方案设计及实际流量调控操作中都具有重要意义。

1 分支管路及模型基础①

在实际的工艺流程中,流量设定值往往随着工况的不同而发生改变。对于分支管路系统,流体在分支管路中流量调控效果的好坏,很大程度上决定了这些装置运行是否安全、经济。例如在加热炉支路平衡控制中,通过对分支管路流量的调控,实现出口温度的平衡,避免了炉管结焦和能量损失[9,10]。

图1为常见的分支管路系统示意图,通过对总流量进行反馈来控制总阀门开度或泵的转速(变频器),通过对分支流量进行反馈来控制分支阀门的开度。

为简化起见,假定流动为平推流,在管子径向方向上无速度梯度,略去传导项,并用(-F)表示按单位体积计算管路中的流体对外界所作用的力,即摩擦力。动量衡算式为[11]:

式中G——源,G=grad(P+ρgz);

Γ——性质,Γ=ρu。

对总管长L和4个分支管路分别积分,得到管路动态方程:

(1)

图1 常见的分支管路系统示意图

(2)

式中A——管路横截面积,m2;

L——管路长度,m;

p4、p5——分支管路分叉口和汇合口的压力;

Q——各流体体积流量,m3/s;

z——各流体截面中心到基准面的垂直距离,m;

ρ——流体密度,kg/m3;

Δp——泵提供的压力,Pa;

ΔpC——阀门压降损失,Pa;

ΔpL——所取流体截面之间管路的压力损失,Pa。

阀门压降为:

ΔpCi=bCiQi2

(3)

变频调节中阀门开度保持一定,通过改变泵的转速来改变流量。转速改变时离心泵提供的压力为:

(4)

其中a、b、c为多项式拟合系数。

管路损失为[12]:

ΔρLi=bLiQ2

(5)

式(1)~(5)组成了分支管路系统的数学模型。

2 分支管路阀门开度对流量控制的影响分析

分支管路流体传输系统对流量调控的要求更加复杂,流量调节通常有两种情况:改变总流量后相应地分配各分支流量的设定值和改变各分支流量而保持总流量不变[13]。总流量的调节可通过节流或者离心泵变频调控,而分支管路流量的调节则是通过调节各分支管路上阀门的开度来实现的。在系统额定工况下,分支管路阀门开度的大小也将会对系统的流量调控性能产生影响。

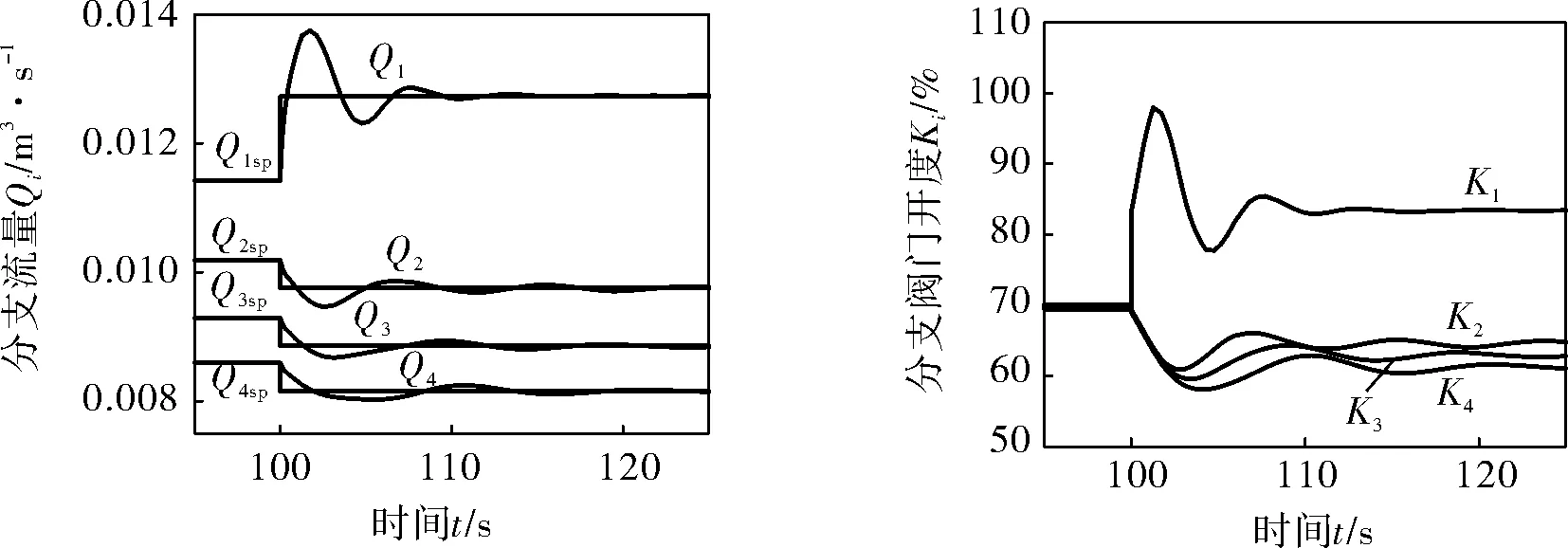

以此分支管路系统流量调节为例进行仿真分析。输送流体为水,泵型号为150Y-150×2B离心泵,扬程H0=300m,转速n0=2950r/min=49.17r/s。在保证总流量不发生改变的情况下,通过协调4个分支管路阀门开度来实现分支管路流量调节。在分支管路阀门开度保持在100%、80%、70%时,分别增大分支管路1流量设定值的10%、10%、20%。该过程分支管路系统动态响应曲线如图2所示。

a. 分支管路阀门开度100%时

b. 分支管路阀门开度80%时

c. 分支管路阀门开度70%时

可以看到,当分支阀门开度在100%时,由于阀门开度已经是最大值,无法自由调控,流量虽然由0.013 3m3/s增加到0.013 5m3/s(增加了1.5%),但仍无法满足10%的调控要求。当分支阀门开度在80%时,分支流量能够在设定值上、下10%的范围内顺利调控。当分支阀门开度在70%时,分支流量能够在设定值上、下20%的范围内顺利调控。

综上所述,在分支管路流量的调节控制应用中,分支阀门平时开度在100%时无法满足调控要求,盲目调控将对系统造成较大扰动。阀门平时开度在80%和70%时,分别可实现对流量10%和20%的调节。在具体应用中,应根据系统实际的调控要求,正确选择分支管路阀门开度值。

3 分支管路阀门开度对离心泵变频控制节能性能的影响分析

分支管路阀门开度的不同会对系统的流量调控性能产生影响,也必然会对系统的节能效果产生影响。对于简单的无分支管路和分支流量不做调节的简易分支管路,在考虑离心泵变频调控的节能效果时可以假设分支阀门开度为100%,而对于实际应用中的复杂分支管路,由上节所述可知,出于对分支管路流量调控的目的,分支管路平时阀门开度应保持在70%~80%。故应从实际出发,重新衡量离心泵变频调节在分支管路中的节能性能。

现以70%和100%开度为例,分别采用节流控制和变频调速,得到不同调节和阀门开度下的离心泵轴功率曲线(图3)[14],将变频调速在不同阀门开度下所消耗的泵功率与节流调节所耗功率对比得到节能效率曲线(图4)。

图3 离心泵的轴功率曲线

图4 不同阀门开度相较于节流调节的节能效率

由图3可以看出,相同流量下,阀门开度越小,变频控制时泵所耗的轴功率越高,但仍小于节流调节所耗的泵功率。证明虽然变频调节比节流调节节能,但由于分支管路阀门开度降低,其耗能增加,节能效果减弱,经济效益降低。

由图4可以看出,在分支管路阀门开度100%时变频调节相较于节流调节还能保持不错的节能效率(15%~50%),但在阀门开度降为70%后其节能效率也相应降低为2%~45%。以在本系统的额定流量Q0=0.038m3/s时的节能效果为例,相较于节流调节,变频调节在分支管路100%时的节能效率为18.8%,而在70%开度时仅为5.8%。

故变频调节的节能优点是以分支阀门全开的状态为前提的,即在简单的无分支管路或分支流量不做调节的简易分支管路中节能优势明显,而对于实际生产中常见的复杂分支管路,变频调节的节能效果大打折扣。

4 节流调节与变频调节的稳态比较

针对简单的无分支管路的流体输送系统,笔者已经通过对比两种调节方式在稳态时的压力变化,说明了变频调速调节在实际应用中存在不足[6]。而对于更加复杂的分支管路系统(图1),现通过分析不同调节方式对总阀阀后压力的变化,验证其在低流量时压力不足的缺点依旧存在。

4.1 节流调节

采用节流调节,在图1中“1”(吸液容器)与“2”(阀前)流体截面之间列出伯努利方程:

(6)

根据文献[15],Δp可拟合为Q的一元二次多项式:Δp=a+bQ+cQ2。管路损失为[11]:

ΔpL=bL1-2Q2

由此可得节流调节时阀前压力p2:

(7)

同理在图1中“3”(阀后)与“5”(末端容器)流体截面之间列出伯努利方程,可得节流调节时阀后压力p3:

(8)

式(7)、(8)组成了节流调节流量与阀前、后压力之间的稳态数学模型。

4.2 变频调节

(9)

若此时的阀门开度保持不变,则阀后压力p3′为:

(10)

图5 分支管路系统流量响应曲线

由图5可知,相同流量时,采用不同调节方式所得到的阀后压力不同。采用节流调节方式,比同流量条件下采用变频调节方式所获得的阀后压力大。采用变频调节方式,会因为阀后压力不足而影响到后续工艺流量的正常进行,而节流调节在流量较低时也可满足工艺对阀后压力的要求。

5 结束语

论证了在实际应用中分支阀门开度全开的不合理性并给出了依据不同流量调控目标对应建议的阀门开度值。将变频调节在不同开度值下泵的轴功率与节流调节对比,证明了分支管路实际应用中变频调节节能优势的减弱。其次,针对分支管路模型,将离心泵的变频调速调节与节流调节进行比较,分析并验证了变频调节存在当流量较低时阀后压力过低,满足不了后续工艺要求的缺点。鉴于变频调节节能优点的减弱和低流量时压头依旧过低的缺点,最终进一步得出结论:变频调节在分支管路流量控制中是存在一定局限性的。