基于iFIX的多种液体混合自动监控系统研究

吴会敏 黄宗建

(河南工业职业技术学院,河南 南阳 473009)

在化工、制药等行业的生产过程中,多种液体的混合是必不可少的工序。但这些行业的生产过程中多用到易燃、易爆或有毒性的物质,现场环境恶劣,不适宜人工现场操作[1],而且,生产现场要求系统具有混合精确、实时测量及控制可靠等特点,这是人工操作和半自动化控制所难以实现的。采用可编程自动化控制器PAC(Programmable Automation Controller)实现多种液体自动混合控制,不但可以对液体混合过程的各个环节精确控制,而且能降低成本。同时利用工控组态软件iFIX作为上位机监控软件,模拟显示并实时监控液体自动混合系统的全部工作过程,不仅能有效完成控制任务,而且对现场操作人员的要求也不高。基于iFIX的多种液体混合自动监控系统是实现多种液体混合自动化控制的重要组成部分,能够实现数据采集、设备控制、报警、历史记录及人机交互等功能。

1 系统组成及原理①

本系统由生产现场控制柜、搅拌电机、位置检测装置、流量测量装置、电磁阀控制开关和PC机组成。上位PC机安装在控制室,用以接收液体混合生产线现场的信号和控制现场的运行状态,液体混合控制柜安装在生产线现场,在控制柜上可以手动操作也可以自动操作,电机、流量传感器及位置传感器等安装在生产线上,受现场控制柜控制[2]。液体混合控制系统框图如图1所示。

图1 液体混合控制系统框图

某多种液体混合系统原理如图2所示。有3个进料罐(A号罐、B号罐、C号罐)分别对应3个出料电磁阀YA、YB、YC,有一个搅拌罐对应一个出料阀YD,一个成品罐对应一个出料阀YE;一个搅拌电机M;4个流量传感器F1、F2、F3、F4;两个液位传感器L1、L2;一个总开关S1,一个控制电机的开关S2,一个紧停按钮。出料电磁阀控制液体罐的液体注入量或流出量,液位传感器用于测量液体罐里液体的容量,并实时显示数值。流量传感器用于测量流经管道中液体的流量,并在监控界面实时显示出液体流量的数值,流量传感器输出4~20mA 的标准电流信号,从而能控制电磁阀的开关动作[3]。

图2 多种液体混合系统原理

系统的工作过程为:初始状态下所有容器均是空的,各个阀门YA、YB、YC、YD、YE均为OFF,流量传感器F1、F2、F3、F4,液位传感器L1、L2均为OFF,开关S1、S2均为OFF;按下启动按钮S1后,电磁阀YA、YB、YC依次打开,液罐A、B、C的液体按流量分别注入搅拌罐D中,当液面高度到达L1时,停止注入;随后电动机M开始运转,等到4min之后,电磁阀YD=ON,这时开始往成品罐中注入搅拌好的混合液体,等到6min之后,YD=OFF。如果需要运输,则电磁阀YE=ON开始装车;按下停止按钮S2,无论出于什么状态均停止工作;红色按钮(STOP)开关为紧急按钮,当出现工业故障时用来紧急停止系统的运行。

2 系统硬件配置

在本系统中,考虑到系统的可扩展性和维修的方便性,选用美国GE公司的PACSystems RX3i控制器作为多种液体混合生产线现场控制器。PACSystemsTMRX3i系统拥有单一的控制引擎和一个通用的编程环境,能方便地应用在多种硬件平台上,并且提供真正的集中控制选择[4]。本系统中,GE智能平台主要是为多种液体混合自动监控系统和液体混合生产线现场设备之间提供通信的平台。用到的GE智能平台设备有:电源模块(IC695PSD040)、CPU模块(IC695CPU315)、以太网通信模块(IC695ETM001)、数字量输入模块(IC694ACC300)、数字量输出模块(IC694MDL754)、模拟量输入模块(IC695ALG600)、模拟量输出模块(IC695ALG704)。在Proficy ME软件中进行配置后,硬件配置如图3所示。

图3 系统硬件配置

3 多种液体混合监控系统通信的实现

上位机iFIX与下位机PAC Systems RX3i控制器的通信,有串口通信和以太网通信两种方式。在本系统中,采用以太网通信方式。上位机网卡的IP地址与下位机PAC通信模块的地址必须处于同一网段。例如,可将PC机IP地址设为192.168.1.10,PAC以太网通信模块IP地址设为192.168.1.11等。

3.1 系统配置

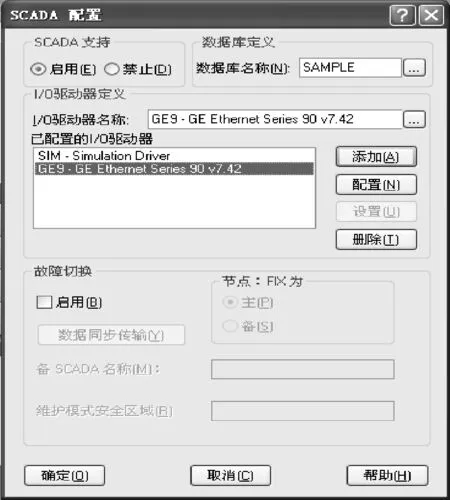

系统配置程序SCU是iFIX配置计算机的主要工具。通过SCU完成iFIX节点的网络配置、I/O驱动程序配置、数据库配置、文件路径配置、SCADA配置以及报警配置等。当启用SCADA支持时,本地节点将成为一个可以访问过程硬件的SCADA服务器。由于本系统采用以太网通信方式,所以选择GE9(ModbusEthernetv6.10e)驱动程序。同时,增加模拟驱动器SIM,当系统组态完毕后使用仿真数据测试数据库。SCADA系统配置如图4所示。

图4 SCADA系统配置

3.2 多种液体混合监控系统通信的实现

如图5所示,下位机PAC控制器不断采集现场数据,数据经CPU模块处理之后,iFIX通过GE9驱动器读取数据,并保存在驱动器映像表DIT中;扫描报警控制程序SAC依照配置的扫描时间,从DIT中读取数据保存到过程数据库PDB;最后画面显示、数据报表及报警记录等应用便可通过标签名或节点名访问PDB,实现iFIX与PAC Systems RX3i控制器二者之间的数据双向流动。

4 多种液体混合组态监控系统的设计

本液体混合监控系统程序采用iFIX5.1工控组态软件开发实现,可以实现多种液体混合过程中所有设备的运行状态、仪表参数等的显示[5]。其设计开发包括构建过程数据库、监控界面设计与编程及监控系统运行调试等方面内容。

图5 iFIX与PAC Systems RX3i控制器之间的数据通信

4.1 过程数据库的建立

根据液体混合监控系统的要求和系统分析,确立了液体罐的液位、液体流量传感器、电磁控制阀以及紧急开关等为系统监控点。系统采用GE9驱动,建立的监控系统数据库如图6所示。

图6 液体混合监控系统数据库

4.2 监控界面设计

监控系统界面主要包括多种液体混合主控制界面、运行历史曲线界面、运行历史报警界面及报表界面等。多种液体混合主监控界面如图7所示,主要由标题区、功能选择区、状态显示区和动画仿真区4个区域组成,是模拟仿真多种液体混合系统现场运行状况的监控界面。

4.3 多种液体混合监控系统运行和调试

多种液体混合监控系统使用曲线图来显示参数的变化并且可以进行实时曲线监测、历史曲线查询和系统运行报警历史查询。点击主画面实时曲线按钮,画面切换到“直方图表”观察各个传感器的工作状态;点击历史曲线按钮,画面切换到“标准图列表”观察各个罐液位的运行状态;点击历史报警按钮,画面切换到“报警一览功能”随时观察系统报警状况。多种液体混合运行实时曲线界面和历史报警界面分别如图8、9所示。

图7 多种液体混合监控主界面

图8 实时曲线界面

5 结束语

该多种液体混合监控系统结合PAC Systems RX3i和iFIX组态软件进行设计,能模拟显示多种液体自动混合系统的全部工作过程,实现了对多种液体混合运行状态的实时监控和报警查询。结果表明,该系统能有效完成控制任务,系统安全可靠、操作简单,具有较高的应用价值。

图9 历史报警界面