差压热耦合反应精馏应用于乙酸甲酯水解研究

李 军,王汝军,王丁丁,马占华,孙兰义

(1.中国海洋大学化学化工学院,山东青岛266100;2.中国石油大学重质油国家重点实验室,山东青岛266580)

低能耗的热集成精馏技术以及将精馏过程与其他化工过程单元(例如反应过程)集成的技术,是化工过程的一个重要发展趋势[1-4]。反应精馏(RD)是将催化反应和精馏分离有效耦合在一个塔内的前沿技术,其不仅可以提高反应的选择性和转化率,在节能减排及减少投资等方面的也具有较大优势。目前,反应精馏已经运用于酯化、醚化、烷基化和水解等领域[5]。另外,通过降低精馏塔冷凝器与再沸器能耗从而提高精馏塔能量利用率的多种热耦合技术也受到了较多关注[7-8],差压热耦合精馏技术[6](DPT)将精馏塔分为高压精馏塔(精馏段)和降压精馏塔(提馏段)两部分,通过压缩机改变压力,使得冷凝器与再沸器直接匹配换热,具有非常明显的节能效果[9-11]。笔者结合差压热耦合和反应精馏工艺优势,形成差压热偶和反应精馏(DPT-RD)工艺方法,并将其应用于乙酸甲酯水解过程,采用Aspen Plus软件对该过程进行模拟,对影响该工艺的主要影响因素进行考察,并对比差压热耦合精馏和常规流程能耗,分析该工艺的节能效果。

1 差压热耦合反应精馏工艺

1.1 热力学模型的选择

乙酸甲酯水解体系主要由乙酸甲酯、甲醇、水和乙酸组成(四元体系),其中乙酸为强缔合组分,水和甲醇为强极性组分,乙酸甲酯与乙酸之间的相对挥发度差别很大。

王良恩等[12-13]用改进的Rose Williams平衡釜测定了在0.1013 MPa恒压条件下乙酸甲酯-甲醇-水-乙酸四元反应体系汽液平衡数据,并分别用Wilson、NRTL和UNIQUAC三个方程计算回归了该四元反应体系的反应相平衡数据,均得到令人满意的拟合结果。笔者使用Aspen plus自带的UNIQHOC热力学模型。该模型使用UNIQUAC模型来计算乙酸甲酯水解体系中各组分的活度,在气相方面使用Hayden-O'Conell第二维里系数方程修正乙酸聚合作用造成的非理想性。用UNIQ-HOC热力学模型计算出的乙酸甲酯水解体系存在的共沸物组成如表1所示。

由表1看出,用UNIQ-HOC热力学模型计算得到的共沸物性质非常接近于实验结果。由此可以判定,UNIQ-HOC热力学模型可用于模拟计算乙酸甲酯水解体系。

表1 乙酸甲酯水解过程中共沸物的性质Table 1 Properties of azeotropic mixtures in hydrolyzation of MeAc

1.2 差压热耦合反应精馏工艺流程

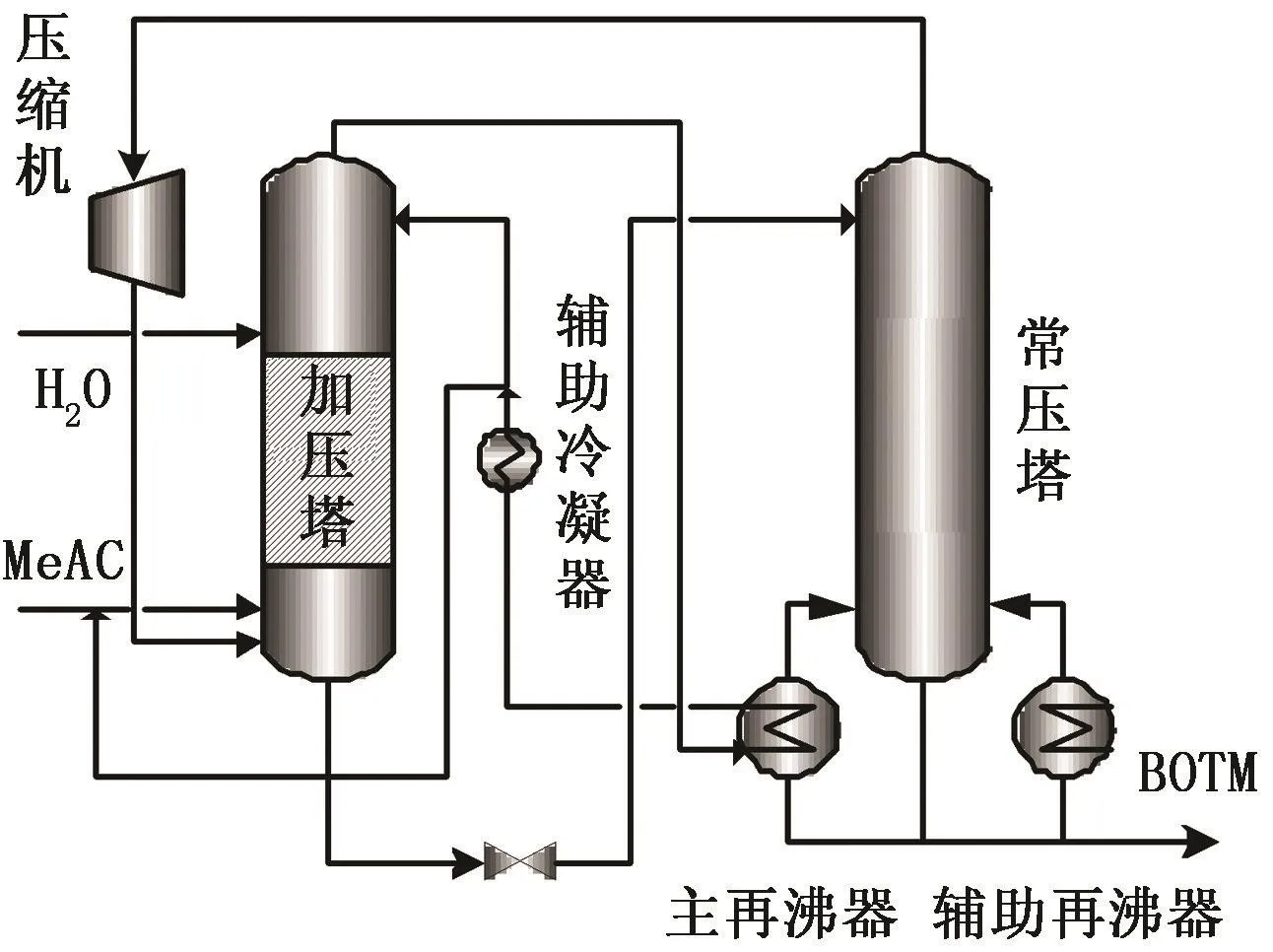

将反应精馏与差压热耦合精馏结合起来即为差压热耦合反应精馏技术。差压热耦合反应精馏塔主要包括加压塔、常压塔、换热器和压缩机。由于降压精馏塔中的抽真空设备会增加投资成本,所以降压精馏塔塔顶压力可取常压,此时,DPT-RD中的精馏部分可称为加压塔,提馏部分则为常压塔。

差压热耦合反应精馏塔流程如图1所示,水(H2O)和乙酸甲酯(MeAC)混合进料分别从加压塔反应段的顶部和底部进入塔内,来自常压塔塔顶的物流经压缩机加压后进入加压塔的底部以提供热量和蒸汽。从加压塔塔顶抽出的蒸汽进入常压塔塔底的主再沸器以提供热量,然后通过辅助冷凝器冷凝,接下来分为两股物流,一股返回加压塔顶部提供液相回流,另一股与新鲜乙酸甲酯进料混合返回塔内。从加压塔底部抽出的物流进入常压塔,然后部分从塔顶抽出前往加压塔,剩余部分从塔底抽出作为产品。运行过程中,当加压塔塔顶蒸汽提供的热量不能满足常压塔需要时,将开启辅助再沸器。

图1 差压热耦合反应精馏塔流程图Fig.1 Flow chart of DPT-RD

2 差压热耦合反应精馏工艺参数确定

2.1 模 拟

同常规反应精馏塔一样,差压热耦合反应精馏塔采用Aspen plus中的平衡级模块RadFrac进行建模。差压热耦合反应精馏塔基于常规反应精馏塔,初始条件和产品要求一致。不同的是,差压热耦合塔分成了存在能量耦合的两个塔,利用压缩机对整个系统做功。参照常规反应精馏塔,差压热耦合反应精馏塔乙酸甲酯进料流率76.92 kmol/h,进料中乙酸甲酯摩尔组成为0.65;加压塔塔板数为19,塔顶压力233 kPa,反应段为6至17块塔板,乙酸甲酯进料位置为第17块塔板;常压塔理论塔板数为8,塔顶为常压;压缩机出口压力为274 kPa。

2.2 过程优化

在差压热耦合反应精馏塔中,工艺参数如加压塔塔板数、分离模块分配比、加压塔操作压力、压缩机压缩比等工艺及操作参数的选定对最后产品的纯度和能耗起着决定性的影响。实际生产过程中,产品的纯度、产量、收率和能耗之间很难同时达到要求,彼此之间相互制约相互影响,因此需要对模拟流程进行优化从而寻找适宜的工艺参数。

2.2.1 加压塔塔顶压力的影响

250B型生化培养箱、DZKW-0-2型恒温水浴锅、KK19V41TI型冰箱、ALC210.4型电子天平、SW-CJ-2F型超净工作台、DHG型电热恒温鼓风干燥箱。

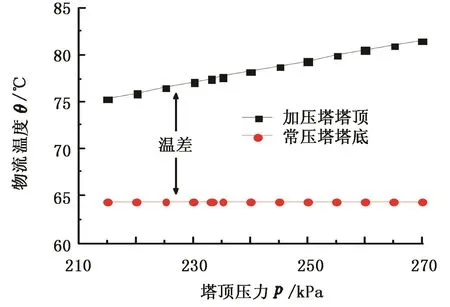

其他工艺参数保持不变,变化加压塔塔顶压力,研究其对差压热耦合反应精馏塔的影响,结果见图2。

差压热耦合反应精馏塔中的传热温差指的是加压塔塔顶物流温度与常压塔塔底物流温度之差。传热温差对差压热耦合反应精馏塔有着至关重要的作用,只有满足一定的温差,差压热耦合反应精馏塔才能正常运行。由图2看出,随着加压塔塔顶压力增大,传热温差不断增大。在热负荷一定的情况下,传热温差越小,相应的传热面积就越大,换热器成本也随之增加。图2表明,压力增大有利于保证精馏操作正常运行和减小换热器成本。

图2 压力对传热温差的影响Fig.2 Effect of pressure on heat transfer temperature difference

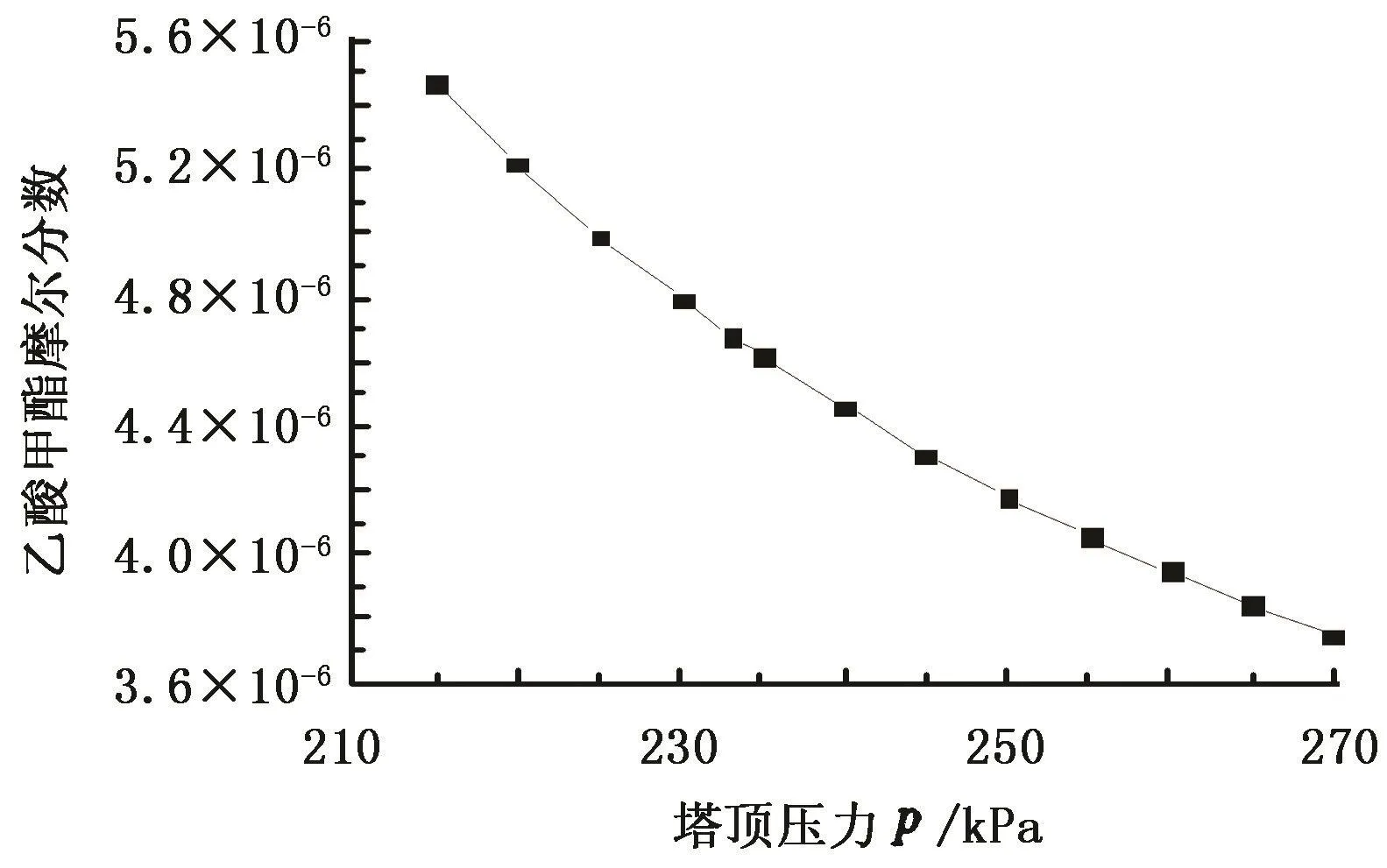

图3为加压塔塔顶压力对产品物流中乙酸甲酯含量影响。随着压力增大,乙酸甲酯摩尔分数越来越小,后续分离流程的压力也随之减小,这说明加压塔塔顶压力变大有利于乙酸甲酯的水解。

图3 压力对产品纯度的影响Fig.3 Effect of pressure on product purity

加压塔塔顶压力升高也有不利的一面(图4)。图4表明,随着压力升高,压缩机负荷增加,耗能变大;辅助冷凝器负荷变大,能源浪费增多,能量利用率下降。

图4 压力对能耗的影响Fig.4 Effect of pressure on energy consumption

综合考虑传热温差、产品要求和能量利用这几个方面,在其他变量固定的情况下,加压塔塔顶压力设为233 kPa较为适宜。

2.2.2 水酯进料比的影响

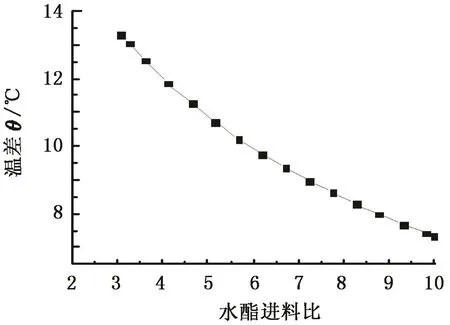

水酯进料比为水与新鲜乙酸甲酯进料的摩尔流率之比,其中,乙酸甲酯进料为乙酸甲酯和甲醇的混合物。水酯进料比对传热温差的影响见图5。在新鲜乙酸甲酯进料流率一定的情况下,水酯进料比与水流率成正比。从图5可以看出,在水酯进料比为3~10的范围内传热温差迅速减小,对传热效率造成不利影响。

图5 水酯进料比对传热温差的影响Fig.5 Effect of feed ratio of water to MeAc on heat transfer temperature difference

图6为水酯进料比对产品浓度的影响,当水酯进料比为3~5时乙酸甲酯摩尔分数下降较快,水酯进料比继续增大产品纯度基本保持不变。究其原因,乙酸甲酯水解为可逆反应,随着水流量增加,塔内水浓度增加,推动反应向正方向进行,乙酸甲酯转化率升高,最终产品中乙酸甲酯浓度减小。但水酯进料比达到一定数值后,水对反应的促进作用越来越小,乙酸甲酯水解程度不再继续增加,产品纯度因此保持不变。

图6 水酯进料比对产品纯度的影响Fig.6 Effect of feed ratio of water to MeAc on product purity

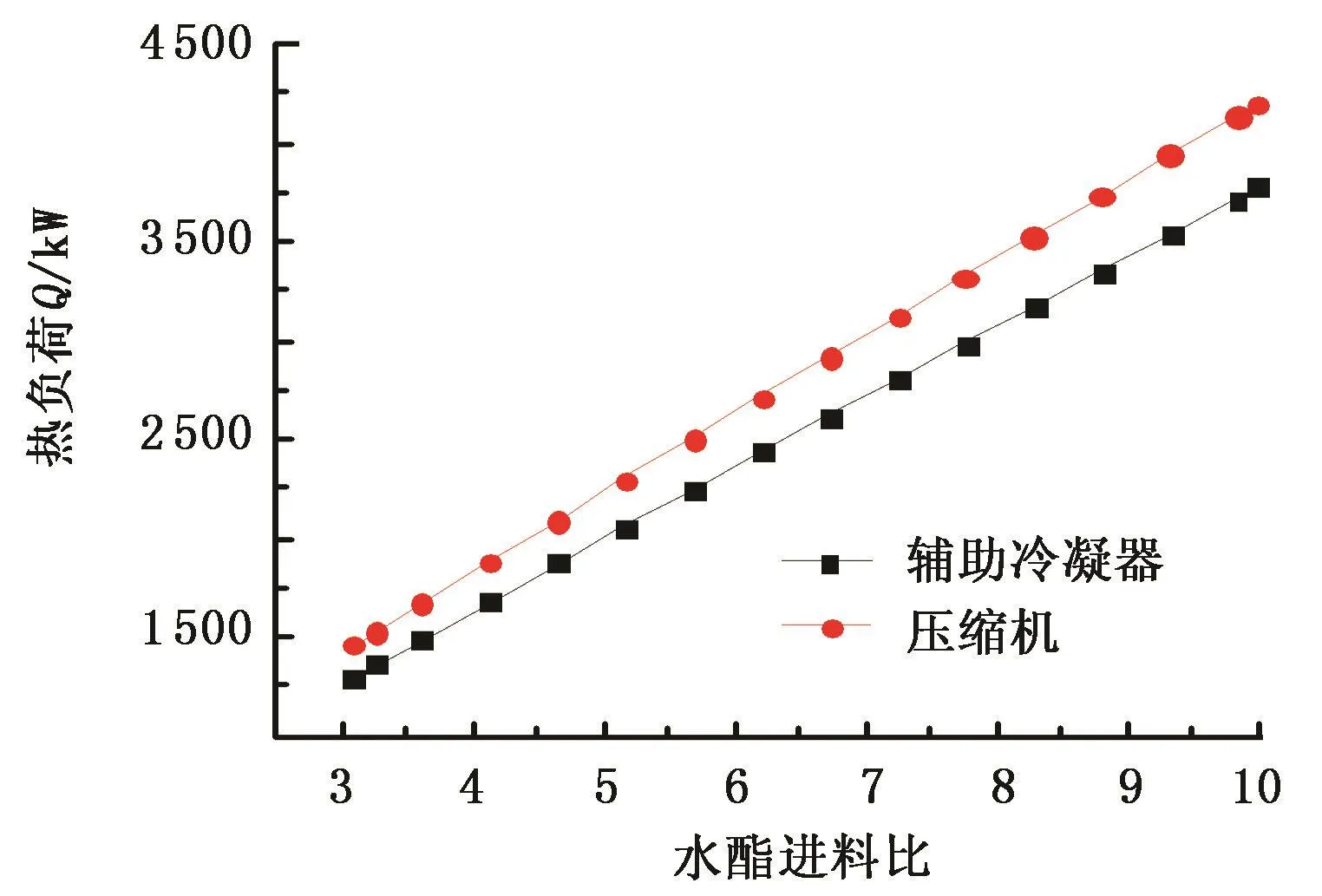

图7为水酯进料比对压缩机负荷和辅助冷凝器负荷的影响,随着水酯进料比增大,压缩机处理的物流量变大,能耗也随之增加。

2.2.3 水进料位置的影响

在工艺流程其余变量固定的情况下,使水进料位置在第2~12块理论板之间变化,观察其对工艺操作的影响,结果见图8。

由图8可知,随着水进料位置下移,产品物流中乙酸甲酯含量有所下降。这是因为,水对甲醇的萃取作用越来越小,塔的分离能力下降。塔顶物流作为循环物流,其乙酸甲酯含量应尽量高以节省能耗。由图可以看出,从第6块理论板开始,工艺变量变化趋势加快,故可选第6块理论板为水最佳进料位置。

图7 水酯进料比对能耗的影响Fig.7 Effect of feed ratio of water to MeAc on energy consumption

图8 水进料位置对产品浓度的影响Fig.8 Effect of feed location of water on product purity

2.2.4 乙酸甲酯进料位置的影响

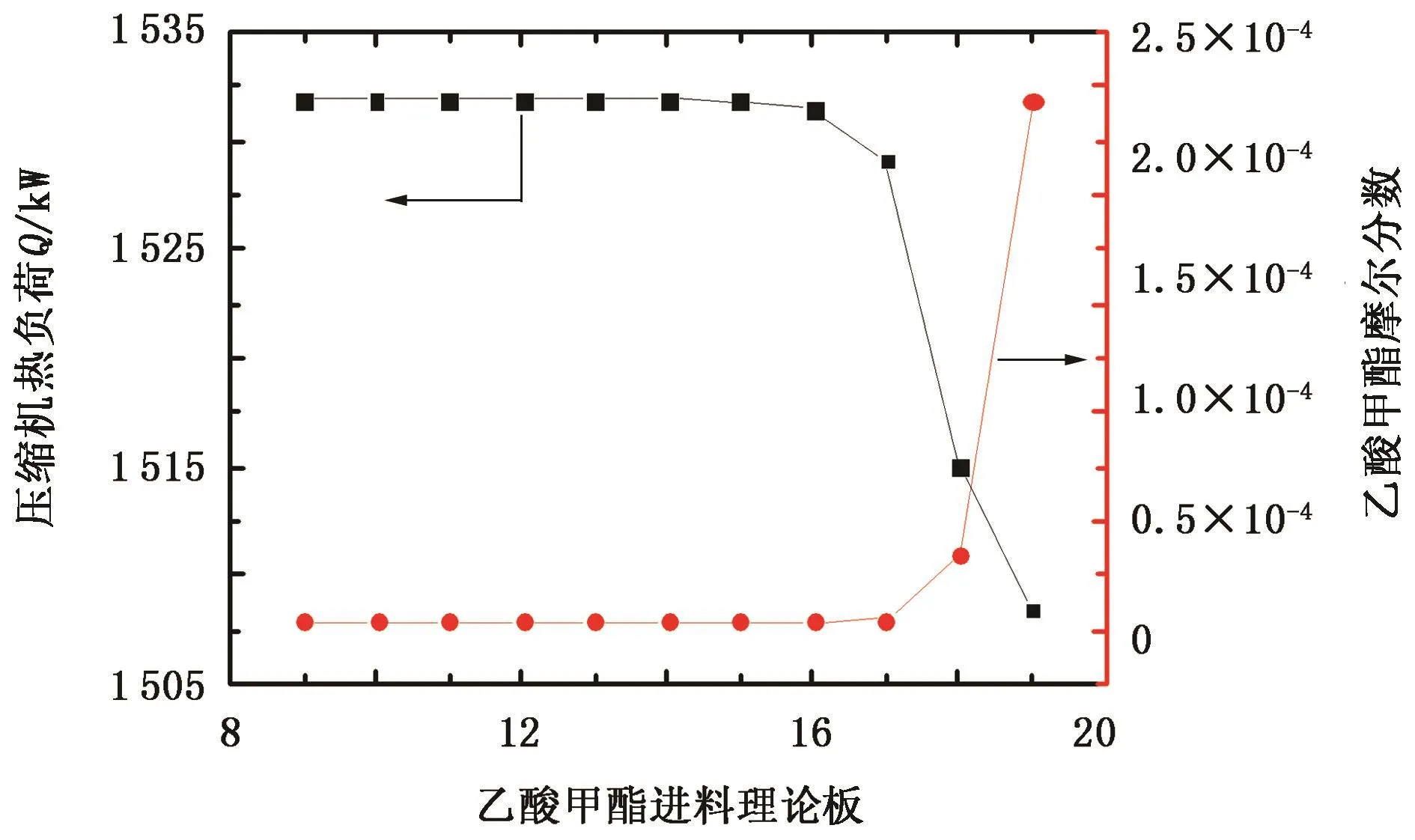

图9 乙酸甲酯进料位置对能耗和产品纯度的影响Fig.9 Effect of feed location of MeAC on energy consumption and product purity

乙酸甲酯进料位置对工艺流程的影响如图9所示。在乙酸甲酯进料位置从上向下移动到反应段底部(第16块理论板)之前,辅助冷凝器负荷和产品纯度都基本不变;随着进料位置从第16块板继续向下移动,辅助冷凝器负荷逐渐减小,产品纯度迅速下降。这是因为,若乙酸甲酯进料位置太低,部分乙酸甲酯会未参加反应即进入常压塔,导致常压塔塔顶和塔底物流中乙酸甲酯含量都升高。由于乙酸甲酯易于挥发,所以压缩机能耗也有所降低。由模拟结果可知,乙酸甲酯在第16块理论板进料最为合适,即在反应段底部进料。

2.2.5 常压塔塔板数的影响

常压塔为只有提馏段的不完全塔,因为它在第一块理论板进料。在其他工艺参数保持在初始设定值的情况下,常压塔塔板数对工艺流程的影响如图10所示。

图10 常压塔塔板数对工艺流程的影响Fig.10 Effect of total stage number of T2 on DPT-RD process

从图10看出,常压塔塔板数对产品纯度有较大影响,当塔板数大于7时产品纯度合格且基本不再变化。这主要是因为塔板数能影响塔的分离能力,低于6块理论板的情况下得不到合格的产品。另外,图10表明,压缩机负荷会随着塔板数增多而不断减小。综合考虑产品要求和能耗,常压塔应选8块理论板较为合适。

3 差压热耦合反应精馏模拟结果分析

3.1 模拟结果

通过上述单变量分析,可以获得各变量对工艺流程的影响规律。在此基础上,以产品纯度和压缩机能耗为目标函数,对差压热耦合反应精馏塔进行优化,其优化计算结果如下:加压塔塔板数为19,塔顶压力233 kPa,塔顶温度76.88℃,反应段为第10至16块塔板,水由第6块板进料,乙酸甲酯进料位置为第16块塔板;常压塔理论塔板数为8,塔顶压力为常压,塔顶温度46.57℃。

3.2 剖面分析

3.2.1 温度剖面分布

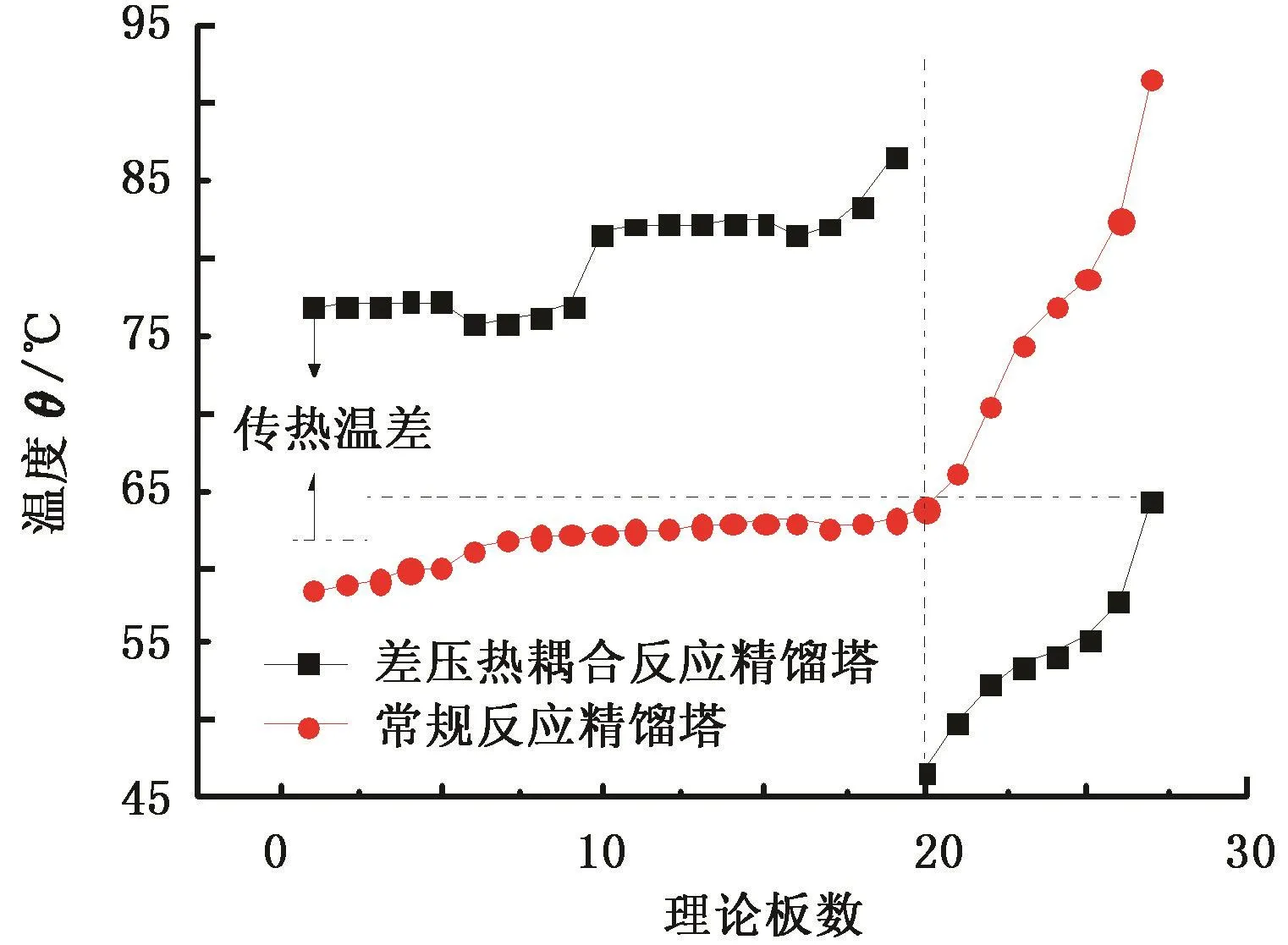

差压热耦合反应精馏塔和常规反应精馏塔的温度剖面如图11所示。可以发现,第20~27块理论板处,差压热耦合流程的温度要低于常规反应精馏流程的温度,这是因为差压热耦合流程中常压塔的操作压力较低。

图11 工艺流程的温度剖面Fig.11 Temperature profiles of two kinds of process

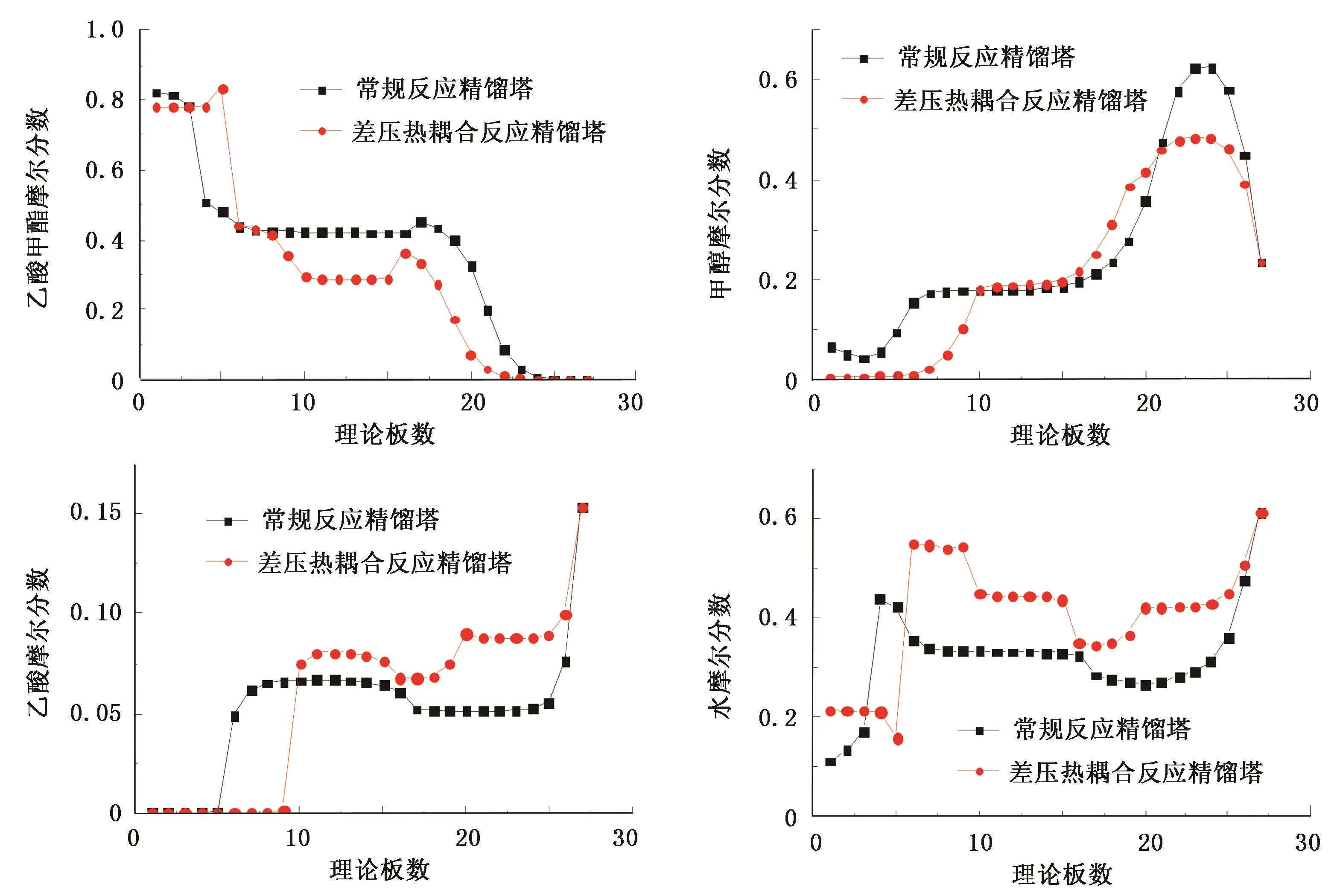

3.2.2 塔内组成剖面分析

图12对比了两种工艺流程中各种组分的液相分布。在第6~27块理论板,差压热耦合流程的乙酸甲酯含量低于常规流程,水含量高于常规流程,有利于乙酸甲酯水解反应向正方向进行。

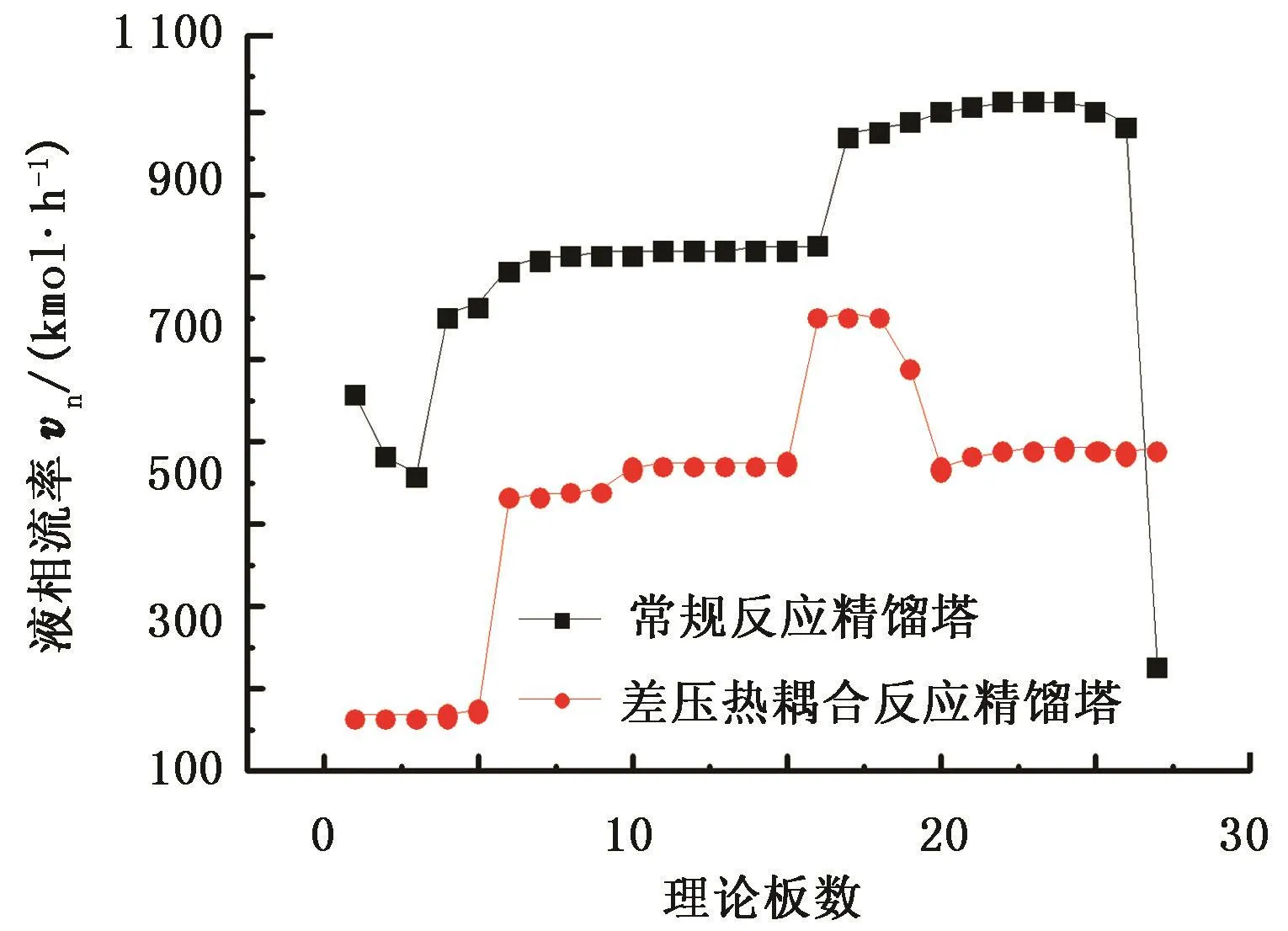

3.2.3 塔内流率剖面分析

图13为两种工艺流程的液相流率剖面图,在相同的生产能力下,差压热耦合工艺流程中的液相负荷一直都低于常规反应精馏流程,这对节省能量及降低设备投资非常有利。

图12 两种工艺流程的液相组成剖面Fig.12 Liquid composition profiles of two kinds of process

图13 两种工艺流程的液相流率剖面Fig.13 Flow rate profiles of two kinds of process

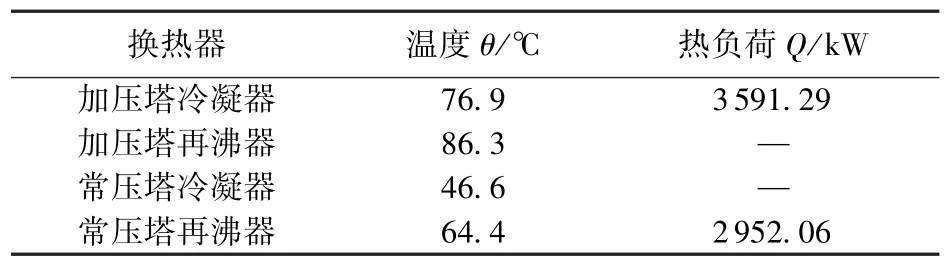

3.3 热耦合节能

表2为模拟计算中塔的热负荷。从表2看出,高压塔塔顶冷凝器与常压塔塔釜再沸器的传热温差为12.5℃,完全可以将高压塔的冷凝器与低压塔的再沸器耦合达到热耦合精馏的目的,常规反应精馏和差压热耦合反应精馏的热负荷的比较表明,尽管差压热耦合反应精馏增加了813.33 kW的功,但减少了7062.3 kW的热消耗,节能效果显著。

表2 模拟计算中塔的热负荷Table 2 Heat load of simulation

4 结 论

(1)提出差压热耦合反应精馏应用于乙酸甲酯水解的模拟研究方法,得到加压状态下乙醇-甲苯体系的共沸组成,与UNIQ-HOC模型模拟计算数据对比表明UNIQ-HOC模型适合该体系的模拟分离过程。

(2)模拟的优化条件为:加压塔压力为233 kPa,理论塔板数为19,水进料位置为第6块理论板,乙酸甲酯混合进料位置为第16块塔板,常压塔塔顶为常压,理论塔板数为8。

(3)差压热耦合反应精馏与普通反应精馏工艺的能耗相比,前者增加813.33 kW的功耗,减少7062.3 kW的热量,节能效果显著。

[1] 费维扬.过程强化的若干新进展[J].世界科技研究与发展,2004,26(5):1-4.FEI Wei-yang.The progress of process intensification[J].World Sci-Tech Research and Development,2004,26(5):l-5.

[2] BRAVO J L,FAIR J R,HUMPHREY J L,et al.Fluid mixture separation technologies for cost reduction and process improvement[M].NJ:Noyes Publications,Park Ridge,1986.

[3] SANTOSH V M,AMIYA K J.A partially heat integrated reactive distillation:feasibility and analysis[J].Separation and Purification Technology,2009,70(1):136-139.

[4] HUMPHREY J L,SEIBERT A F.Separation technologies:an opportunity for energy savings[J].Chemical Engineering Progress,1992,88(3):32-41.

[5] 孙兰义,李军,李青松.隔壁塔技术进展[J].现代化工,2008,28(9):38-41.SUN Lan-yi,LI Jun,LI Qing-song.Progress in technology of dividing wall column[J].Modern Chemical Industry,2008,28(9):38-41.

[6] 李洪,李鑫钢,罗铭芳.差压热耦合蒸馏节能技术[J].化工进展,2008,27(7):1125-1128.LI Hong,LI Xin-gang,LUO Ming-fang.Different pressure thermally coupled distillation technology for energy saving[J].Chemical Industry and Engineering Progress,2008,27(7):1125-1128.

[7] REV E,EMTIR M,SZITKAI Z,et al.Energy savings of integrated and coupled distillation systems[J].Computers and Chemical Engineering,2001,25(3):119-140.

[8] NAKAIWA M,HUANG K,ENDO A,et al.Internally heat integrated distillation columns:a review[J].Chemical Engineering Research and Design,2003,81(1):162-177.

[9] 杨德明,廖巧,王杨.差压热耦合精馏回收处理含二甲基乙酰胺废水的工艺研究[J].现代化工,2010,30(9):65-67.YANG De-ming,LIAO Qiao,WANG Yang.Process research on treatment of wastewater containing DMAC by differential pressure thermally coupled distillation[J].Modern Chemical Industry,2010,30(9):65-67.

[10] 孙兰义,宁亚南,刘雪暖,等.反应精馏应用于差压热耦合精馏技术的模拟[J].化工进展,2011,30(S2):149-153.SUN Lan-yi,NING Ya-nan,LIU Xue-nuan,et al.Simulation study on the application of reactive distillation to different pressure thermally coupled distillation columns[J].Chemical Industry and Engineering Progress,2011,30(S2):149-153.

[11] 李军,王丁丁,马占华,等.差压热耦合萃取精馏工艺分离甲基环己烷和甲苯的模拟研究[J].石油化工,2012,41(8):905-910.LI Jun,WANG Ding-ding,MA Zhan-hua,et al.Simulation of different pressure thermally coupled extractive distillation for methylcyclohexane and toluene system[J].Petrochemical Technology,2012,41(8):905-910.

[12] 王良恩,赵素英.醋酸甲酯-甲醇-水-醋酸四元反应体系汽液平衡[J].化工学报,1995,46(1):57-65.WANG Liang-en,ZHAO Su-ying.Vapor-liquid equilibrium quaternary reactive system of methyl acetate-methanol-water-acetic acid[J].Journal of Chemical Industry and Engineering,1995,46(1):57-65.

[13] 邱挺,马沛生,王良恩,等.醋酸甲酯-甲醇-水三元物系液液平衡数据的测定与关联[J].化学工程,2004,32(4):62-66.QIU Ting,MA Pei-sheng,WANG Liang-en,et al.Determination and relevance of liquid-liquid equilibria for ternary system met hyl acetate-methanol-water[J].Chemical Engineering,2004,32(4):62-66.

[14] GEMHLING J,MENKE J,KRAFCZYK J,et al.Azeotropic data:3 volumes[M].2nd.Weinheim:Wiley-VCH,2004:66-306.