5MW电机直接负载型式试验站设计

王传军, 姚金生, 童陟松, 刘立汉, 谢 磊

(1. 上海电机系统节能工程技术研究中心,上海 200063;2. 六安江淮电机有限公司,安徽 六安 237009)

0 引 言

为满足企业大型电机产品的设计定型及生产的需要,设计了一套数字化电机型式试验站系统。该系统采用先进的数字变频电源和计算机监控测量,结合了目前国内最新技术水平和企业的实际需求,具有较高的自动化程度,准确度高、重复性好、节能降耗、运行可靠、实用价值高。试验站主要技术指标不仅满足一般高低压电机的型式试验,也满足高效、超高效电机B法(测量输入- 输出功率的损耗分析法)确定效率的需求。本文阐述了试验站系统的基本原理和结构,重点介绍了数字化变频电源系统、测量系统、控制系统及辅助系统等各子系统的设计。

1 试验能力及主要技术指标

1.1 试验能力

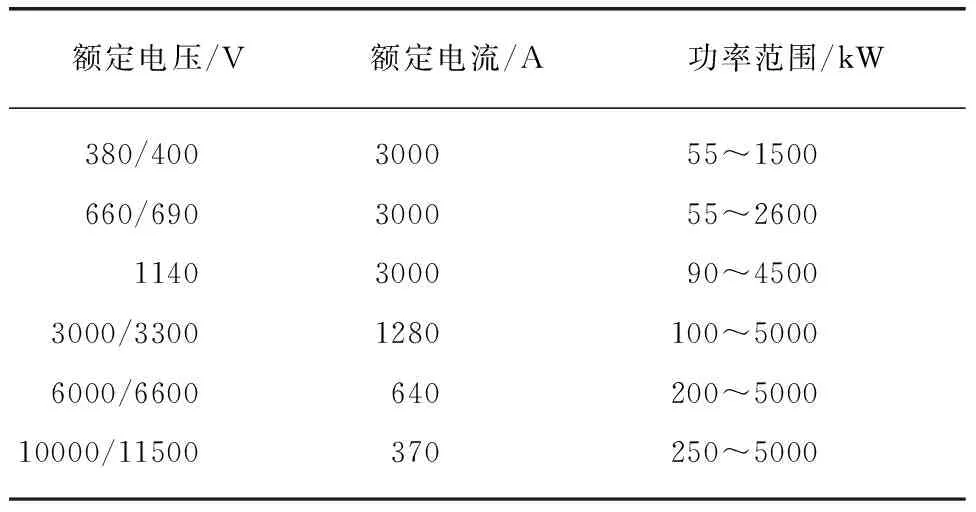

试验站系统试验能力见表1。被试验电机最大直接负载为5MW,额定电压10/6kV,以12极电机作为计算参考值,功率因数0.78,效率95.1%[1],1min短时间过载能力1.25倍。间接法试验在设备容量基础上进行,其中工频叠频法热试验达9MW。每档额定电压输出情况下,即Un=380/400V、660/690V、1.14kV、3/3.3kV、6.0/6.6kV、10.0/11.5kV、13.8kV时,可通过调节数字变频电源从而使输出电压在0~100%Un范围内作无极调节。中低压输出时,0~1140V范围内为等电流输出,额定电流3000A。

表1 试验的系统试验能力

1.2 主要技术指标

电压测量准确度: 0.1%;电流测量准确度: 0.1%;温度测试准确度: ≤±1℃;转矩转速测量准确度: 0.1%。本试验站使用环境条件如下: 环境温度为0℃~40℃;相对湿度为≤95%(25℃);海拔高度为≤1000m;安装地点为户内。

2 系统结构

本试验站系统设计原则是,直接负载 5MW,根据标准要求[1-2],高压电机额定试验电流范围约为: 18.2A(250kW,10kV)[2]~640A(5MW,6kV),因此系统输出容量为7500kW,2MW以上大电机试验时一次仅进行一台电机的型式试验,高低压不同时使用;2MW以下电机试验时系统可分解为2个型式试验工位;出厂试验时系统可分解为4个工位,允许高低压同时进行试验。

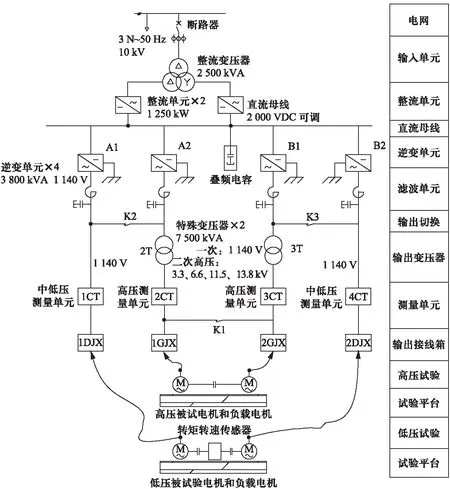

系统采用1140V数字变频电源作为试验电源和负载电源,形成双电机背靠背对拖的负载模式,负载能量回馈到直流母线循环利用,是节能型试验系统,系统基本结构及原理框图如图1所示。整个试验站系统含数字变频电源系统、测量系统、控制系统及其他辅助系统等部分。

由于采用了直流母线的回馈方式,系统电网容量仅需2500kVA,供电电压10kV,频率 50Hz,相数3相,同时提供一路250kVA低压380V电源作为系统辅助电源。

图1 试验系统原理框图

3 电源系统

本试验站数字化变频电源采用的方案是1140V 变频电源加输出变压器模式,包括输入整流变压器、数字变频电源、输出变压器等部分。

3.1 数字化变频电源

数字变频电源共直流母线结构,由四象限整流单元、逆变单元、LC滤波单元、储能电容等并在直流母线上组成。

数字变频电源的整流单元设计为两组由IGBT构成的四象限整流单元并联运行,有效降低电网侧谐波,且直流母线电压可调,可进一步优化数字变频电源的输出质量。

数字变频电源的逆变单元分A、B二组,经LC滤波单元后输出正弦波电源。A组作为被试电机的试验电源,B组作为陪试电机的电源。2台电机实施对拖、通过直流母线回馈组成直流母线回馈试验系统,可完成被试电动机的热试验、负载试验、短时过转矩试验、T-n曲线测试等试验项目[4]。

变频电源系统可根据被试电机的批量和功率大小进行并联、解列,灵活组合。即将A和B逆变单元拆分为4台独立电源,分别为A1、A2、B1和B2,每台容量3800kVA,组成四种运行方式。

(1) 四路独立输出: 无回馈方式,用于同时进行4台5000kW及以下被试电机的空载试验,可用于出厂试验。

(2) 双回馈方式: 整套系统分成两套彼此独立的回馈试验系统。可同时进行两组2500kW 及以下被试电机的对拖试验;或一组进行2500kW及以下被试动机的负载试验,同时另一组可进行2台5000kW及以下被试电机的空载试验。

(3) 单回馈方式: 试验系统组合为一套回馈试验系统。主要用于双机对拖的直接负载试验,对一组5MW被试电机进行负载试验,或者可以同时进行2台10MW被试电机的空载试验。

(4) 并为一路输出: 无回馈方式。A1、A2、B1和B2四路逆变器通过输出变压器2T和3T并联运行,可对1台20MW被试电机进行空载试验,或1台9MW及以下被试电动机进行叠频法热试验。

3.2 正弦波电源品质

数字化变频电源为强谐波源,本试验站系统采用低谐波可再生能量的四象限整流单元设计,注入电网的电流波形畸变率THDi<5%,满足GB/T 14549—1993《电能质量 公用电网谐波》要求。

数字化变频电源的输出为正弦波,其电源品质符合下述规定[3]。

(1) 谐波电压因数(HVF): 工频且在被试电机为额定电压时,谐波电压因数不超过0.015;

(2) 电压对称性: 三相电压系统的负序分量小于正序分量的0.5%,且零序分量的影响予以消除;

(3) 三相电压与规定电压的偏差: 稳态时≤0.5%;测量期间≤0.2%;

(4) 频率稳定性: 频率与规定的偏差≤±0.3%,测量期间频率的变化量≤±0.1%。

3.3 输出特殊变压器

试验站具有输出多种试验电压的需求,设计了特殊的组合式输出变压器2T和3T。通过切换其二次绕组,并和数字变频电源相结合获得所需的各等级高压试验电源: 3.3、6.6、11.5、13.8kV。变压器2T和3T可并联、叠频波形运行,其主要参数如下: 额定容量为7500kVA;额定频率为50/60Hz;工作频率范围为3~120Hz;输入输出电压为1140V/3.3、6.6、11.5、13.8kV;短路阻抗为6%;冷却方式为油浸自冷。

3.4 数字电源故障诊断

本系统数字电源具有很强的诊断和保护功能,具有对功率单元模块和系统的保护设置,在运行过程中对传感器信号进行监视,针对不同的运行状态对监视的数据进行比较处理,进行实时故障诊断。在发生故障时进行预先设置的保护处理,并向上位机发出故障信息,由上位机对试验系统进行相应的故障保护处理和报警。

数字电源故障保护设置: 传感器和电流检测回路、电压检测回路故障;过电流;母线过电压;母线欠电压;输入侧缺相;输出侧缺相或开路;功率模块故障;功率模块散热器过热;数字电源过载;电机过载;通信故障;输出三相不平衡等故障保护。

4 测量系统

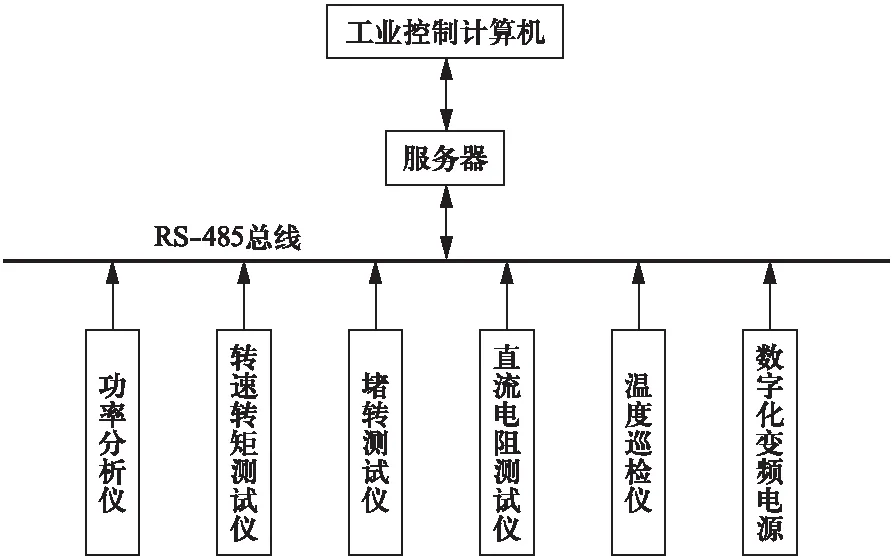

测量系统由工业控制计算机、服务器、测量仪表组成局域网。试验过程中根据不同的试验项目,工业控制计算机选择相应的测量仪表,实时采集测量仪表数据并保存到数据库,试验管理软件对试验数据进行处理生成试验报告和试验曲线。测量系统的结构如图2所示。

图2 测量系统结构图

4.1 电量测量系统

试验站采用AnyWay宽带电参量测试系统,包括2套高压传感器、2套低压传感器、1套功率分析仪,组成分布式测量系统。AnyWay传感器具有2倍IN历时3min,1.5倍UN历时10min的过载能力,具有多量程无缝自动切换的特点,电流8个量程,电压8个量程,可按1/2量程自动转换,适用于正弦波、PWM波等波形的测试要求。

AnyWay功率分析仪对所有传感器同步采样。在两组电源(A、B)并联运行时,两套传感器2CT和3CT进入并联运行状态,所测试功率为两组传感器测试结果之和。

AnyWay宽带测试系统的宽频、宽幅测试特点适应本试验站被试电机额定功率、额定电压、额定电流、工作频率跨度大的要求;AnyWay宽带测试系统传感器采用数字化光纤传输,具良好的电磁兼容性能,适应了本试验站数字化变频电源要求高抗干扰能力的要求。

测试系统主要功能如下。常规测量: 有效值RMS、基波有效值HO1、校准平均值MEAN、峰值测量、基波相位角、FFT频谱分析、实时波形。电源质量分析: 谐波失真THD(IEC标准)、谐波含量HC(DIN标准)、波形畸变率K(%)、谐波电压因数HVF、电话谐波因数THF(%)、相间不平衡度、正序分量、负序分量、零序分量、频率稳定度、电压稳定度。

测试系统的准确度符合标准规定[4],其主要技术指标如下:

(1) 频率范围DC 0.1Hz~100kHz;

(2) 电压测量准确度HO1/RMS/MEAN/DC: 基波频率0.1~200Hz,读数的0.1%;

(3) 电流测量准确度HO1/RMS/MEAN/DC: 基波频率0.1~200Hz,读数的0.1%;

(4) 功率测量准确度: 功率因数0.2~1时,基波频率0.1~200Hz,读数的0.2%;

(5) 频率测量准确度: 频率范围0.1~200Hz,读数的0.1%;

(6) 测试范围: 中低压测试传感器1CT和4CT,额定电压1140V,额定电流3000A;高压测试传感器2CT和3CT,额定电压10kV,额定电流650A。

4.2 其他测量系统

其他非电量测量系统包括对被试电动机温度、转速、转矩、油水路流量、压力温度等参量的测量。其中温度测量(16路)包括: 进风、出风、前轴承、后轴承、机壳、线圈、室温等,测量误差≤±1℃。对于高效超高效电机,系统可按以B法进行效率试验,选用进口0.1级转矩转速传感器,用以测试电机轴伸端输出的机械参数。辅助测量系统包括直流电阻、绝缘电阻、匝间耐压、工频耐压、振动和噪声等测量。

5 监控系统

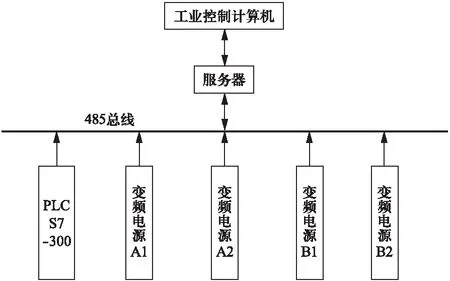

本试验站控制系统由工业控制计算机、服务器、可编程逻辑控制器、受控设备部分组成。通过工业控制计算机实现集中控制和分散管理,受控部分包括可编程逻辑控制器、变频电源系统及其他测试仪器等,控制系统结构图如图3所示。控制系统的信号传输采用光纤传输,有效解决了变频器系统干扰大的缺陷。

图3 控制系统结构图

控制系统由可编程逻辑控制器(PLC)完成试验设备组态,包括电源控制、并联和解列控制、主要开关合分闸等。试验中仅需在上位工业控制计算机中选择所需要的运行方式和试验电源即可。控制系统针对各试验项目的要求,控制数字变频电源的输出,并从系统获得电机的电参量和各环境参量。在试验项目规定的时间内对被试电机的电压、电流、转速、功率、转矩等参量形成闭环或开环控制,在一定人工干预下自动完成试验项目,生成各类图表,获得试验结果。

试验站设计监视系统,对数字化变频电源、电量测量系统、各分布式测量子系统、主回路开关状态、带电状态进行在线监视。试验人员可通过监控显示屏实时观察被监视设备的状态,及时了解和掌握变频电源、变压器、主要开关柜、润滑油、冷却水等设备的运行数据信息。

6 辅助系统

6.1 润滑油系统

润滑油系统用于被试电机和负载电机的各轴承的润滑和散热,配置稀油站、管道、阀门及其他设施,设置2路供油点。稀油站经供油管将油送至试验平台旁的油水控制站,然后通过软管连接给被试电机或负载电机轴承。冷却油经回油管流回至油箱。供油管路配置压力、流量、温度测量传感器,在线监测供油状况,如缺油或超温,则系统给予报警或者跳闸保护。试验人员可通过试验站系统的监控显示屏实时观察供油系统油压、油温及流量。

润滑油系统主要参数如下: 公称流量125L/min;工作压力≤0.4MPa;油箱容积1.6m3;供油温度40±3℃;换热面积6m2;冷却水量11.25m3/h。

6.2 冷却水系统

试验站冷却水系统为数字化变频电源、稀油站及空水冷却的试验电机提供冷却水。冷却水系统包括水泵、冷却塔、管道、阀门及其他辅助设施。

冷却水系统配置冷却水池和水泵房、2台水泵,其中一台运行另一台备用,通过恒压供水系统向被试机、陪试机供水。供水压力及流量通过恒压供水系统闭环控制,实现自动调节,压力可根据需要设定,压力高则流量大,压力低则流量少。实现了自动恒压控制,即实现了对流量的自动控制。供水系统的电气控制与试验站系统监控台实现连锁。系统全程监测供水流量及温度,如缺水或超温,则给予报警或者跳闸保护。试验人员可通过试验站系统的监控显示屏实时观察供水系统的水温及流量。

试验站系统总供水量约125m3/h,冷却水压力0.2~0.4MPa。

7 结 语

本试验站系统实施后,建成为具有高性价比的综合性电机型式试验站。经验证,主要技术参数均达到了设计目标。投入使用后,提高了企业研发和优化产品的能力,为产品生产和质量监督检验提供了保证,增强了企业的市场竞争力。

【参考文献】

[1] GB/T 13957—2008 大型三相异步电动机基本系列技术条件[S].

[2] JB/T 10446—2004 Y系列10kV三相异步电动机技术条件(机座号450~630)[S].

[3] GB/T 1032—2012 三相异步电动机试验方法[S].